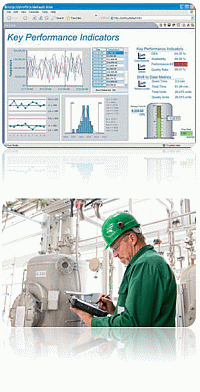

System sterowania klasy Hybrid DCS integrujący w jednym rozwiązaniu kompletny układ sterowania, kontroli, wizualizacji oraz narzędzi wspierających jego wdrożenie i obsługę.

|

Coraz częściej sterowany obiekt wymaga kompleksowego rozwiązania, które oprócz rozproszonego sterowania zapewni pełną wizualizację pracy, archiwizację danych procesowych oraz dostarczy narzędzi raportowych, analitycznych i serwisowych. W skomplikowanych, zaawansowanych systemach wymaga się również, aby proces budowania aplikacji sterującej i wizualizacyjnej przebiegał w inny sposób – strategia powinna być budowana z wykorzystaniem gotowych, predefiniowanych obiektów, działających w ściśle określony sposób, zintegrowanych z obiektami odpowiedzialnymi za ich reprezentację graficzną oraz stacyjkami dającymi możliwość sterowania. Od systemu takiego oczekuje się ponadto komunikacji z systemami MES i ERP oraz integracji warstwy sprzętowej z warstwą wizualizacyjną oraz z warstwą układów I/O. |

|

Takie wymagania wprowadza obecnie implementacja nowoczesnych systemów - z uwagi na korzyści, jakie niesie za sobą pełna integracja sterowania, wizualizacji i systemów biznesowych oraz minimalizacja prawdopodobieństwa wystąpienia błędu podczas implementacji, którego zlokalizowanie może okazać się trudne z uwagi na rozmiar aplikacji. Do takich właśnie zadań przeznaczony jest system klasy Hybrid DCS o nazwie Proficy Process Systems, który kompleksowo prowadzi cały proces produkcyjny przy zachowaniu jego spójności i rozproszonego charakteru pracy.

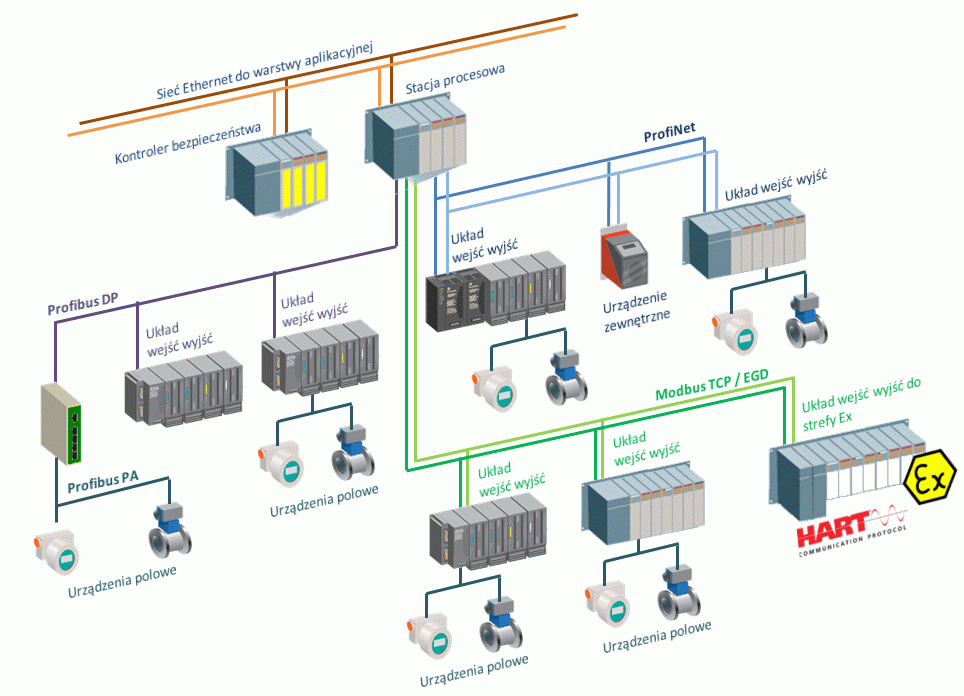

W zależności od rozmiarów i funkcjonalności systemu, architektura Proficy Process Systems może miech charakter jednostanowiskowy lub wielostanowiskowy, rozproszony na kilku serwerach, stacjach operatorskich i inżynierskich obsługujący kilka tysięcy punktów.

|

Każdy system jest inny dlatego użytkownicy oczekują rozwiązań, które będą przygotowane dokładnie pod kątem ich potrzeb. Inne wymagania mają użytkownicy systemów z branży energetycznej, inne z branży spożywczej, jeszcze inne z branży Oil&Gas. Dlatego Emerson Automation &Controls oferując użytkownikom rozwiązanie Proficy Process Systems (PPS) daje zawsze możliwość wyboru tak, aby jak najlepiej spełnić stawiane przez Ciebie oczekiwania. Wyboru, który uwzględniać będzie Twoje potrzeby i przyzwyczajenia, gwarantując jednocześnie spełnienie wszystkich założeń dotyczących funkcjonalności określonej dla systemu. |

|

Dedykowane urządzenia, duża funkcjonalność, wysoka niezawodność oraz ogromne doświadczenie inżynierów Emerson Industrial Automation&Controls pozwalają zbudować w oparciu o własne komponenty, kompleksowe rozwiązanie klasy DCS najwyżej jakości.

Za zastosowaniem rozwiązań Proficy Process Systems przy obsłudze systemów sterowania przemawia wiele rzeczy - począwszy od aspektów finansowych, poprzez możliwości funkcjonalne na korzyściach biznesowych i operacyjnych skończywszy. W pełni zintegrowany system sterowania rozproszonego, jakim jest PPS, pozwala budować spójne rozwiązania do każdej gałęzi przemysłu, charakteryzujące się elastyczną architekturą, otwartą komunikacją oraz znacznie lepszym zarządzeniem całym obiektem - od sterowania na wizualizacji i archiwizacji danych skończywszy.

Początkowo wyższy koszt systemu Proficy Process Systems w stosunku do tradycyjnych rozwiązań PLC plus SCADA zostaje bardzo szybko zrekompensowany przez korzyści, jakie daje wdrożenie takiego układu:

Korzyści operacyjne to elementy, na które zwracają uwagą przede wszystkim osoby odpowiedzialne za wdrożenie i utrzymanie systemu. Zastosowanie Proficy Process Systems pozwala redukować koszty utrzymania poprzez:

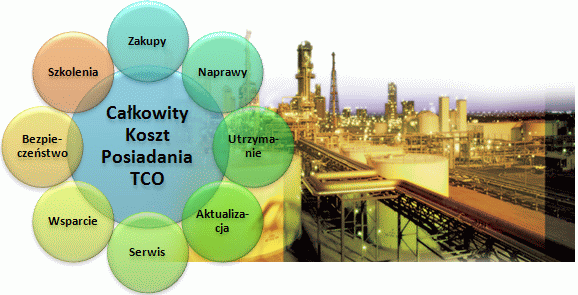

Koszty zakupu, wdrożenia, utrzymania oraz rozbudowy systemu to aspekt, który w przypadku inwestycji w systemy klasy DCS jest brany pod uwagę w pierwszej kolejności. Zaawansowane systemy sterowania rozproszonego, przed którymi stawiane są bardzo wysokie wymagania dotyczące jakości, dostępności oraz niezawodności układu generują duże koszty, dlatego warto zastanowić się nad możliwością ich minimalizacji oraz optymalizacji na wszystkich etapach życia instalacji. W przypadku Proficy Process Systems ponoszone koszty mogą być optymalizowane w wielu aspektach, a efektywność tej optymalizacji można mierzyć wskaźnikiem TCO (całkowitych kosztów posiadania).

|

Elementy mające wpływ na redukcję Całkowitego Kosztu Posiadania (TCO) |

Koszt |

|

Komunikacja z innymi systemami – udostępnienie interfejsów do PLC, DCS, SCADA, MES/ERP |

0 PLN |

|

Koszty wynikające z konieczności zatrzymania systemu na czas serwisu i rozbudowy |

0 PLN |

|

Koszt szkolenia pracowników – kompleksowe szkolenie 1 osoby z systemu Proficy Process Systems |

1500 PLN |

|

Koszty konsultacji technicznych na obiekcie – jeden dzień pracy inżyniera/specjalisty/konsultanta |

2500 PLN |

|

Narzędzie wspierające zarządzania aktywami – Asset Management dla Służb Utrzymania Ruchu |

Od 10 000 PLN |

TCO stanowi koszt pozyskania, instalowania, użytkowania, utrzymywania oraz pozbycia się aktywów. Aby czas zwrotu z inwestycji był maksymalnie krótki musimy minimalizować wskaźnik TCO co w przypadku systemu Proficy Process Systems można robić wielopłaszczyznowo. Na minimalizację TCO ma wpływ atrakcyjna cena zakupu sprzętu oraz możliwość elastycznego dobrania konfiguracji do potrzeb jakie aktualnie mamy – rozmiar obiektu, architektura pracy, możliwości komunikacyjne oraz zakres kontroli i obsługi bez zbędnego przewymiarowania. Jeśli obiekt w przyszłości będzie rozbudowywany to otwarta komunikacja, konfiguracja oraz możliwość dodawania nowych elementów na ruchu również bardzo korzystnie wpłyną na redukcję TCO.

Koszty posiadania to także koszty związanie z czasem wdrożenia systemu oraz szkoleniem osób odpowiedzialnych za późniejsze utrzymanie. Wbudowane narzędzia oraz możliwości systemu Proficy Process Systems nie tylko skracają czas implementacji ale również minimalizują możliwość popełnienia błędów przez programistów. Utrzymanie obiektu to przede wszystkim szybki dostęp do części zamiennych, koszty związane z ich zakupem oraz koszty samego serwisu. Z uwagi na to, że Proficy Process Systems bazuje na standardowych komponentach systemów sterowania, zagwarantowana jest dostępność elementów na magazynie dostawcy.

Zwrot z inwestycji w systemy sterowania rozproszonego uwarunkowany jest kilkoma aspektami, które poprzedzone dokładną analizą na etapie planowania inwestycji pozywają znacznie skrócić czas po jakim instalacja się spłaca i zaczyna przynosić zyski. Czas zwrotu z inwestycji bardzo mocno zależy od gałęzi przemysłu, branży w jakiej pracuje oraz kosztów operacyjnych, utrzymania, zakupu i wdrożenia. Na minimalizację ich wszystkich mamy wpływ na początkowych etapach inwestując w odpowiednie rozwiązania. W zależności od specyfiki obiektu jego eksploatacja może trwać od 5 do 15 lat i przez ten czas potrzeby użytkownika bardzo często ulegają zmianie. Wynika to przede wszystkim ze zmiany części technologii, wzrostu zapotrzebowania na informacje pozywające analizować efektywność procesu oraz rozbudowy samej instalacji.

Wybierając Proficy Process Systems, który wspiera możliwość rozbudowy oraz wprowadzania zmian w procesie technologicznym w czasie użytkowania, nie będziemy ponosić dodatkowych kosztów. Bez znaczenia czy instalacja została zaprojektowana jako rozwiązanie kompletne bez potrzeby późniejszej rozbudowy czy wręcz przeciwnie, już na etapie projektowania wiemy, że obiekt będzie w późniejszym czasie rozbudowywany – mamy pewność że inwestycja w Proficy Process Systems zminimalizuje ponoszone koszty, przekładając się korzystnie na czas zwrotu z inwestycji.

Koszty wdrożenia systemu Proficy Process System można ograniczać już na początkowych etapach inwestycji. Dobrze określone potrzeby oraz funkcjonalność jakiej oczekujemy od systemu pozwalają dobrać rozwiązanie, które najlepiej będzie spełniało nasze oczekiwania. Dostępne typy stacji procesowych oraz oddalonych węzłów wejść wyjść w połączeniu z elastyczną architekturą warstwy aplikacyjnej pozwalają na optymalizację rozwiązania pod kątem ponoszonych kosztów. Również sam etap budowy strategii sterowania oraz aplikacji na konsole operatorskie pozwala znacząco ograniczyć koszty poprzez redukcję czasu potrzebnego na wdrożenie. Dostępne w systemie Proficy Process Systems mechanizmy wspierają inżyniera na każdym etapie: od opracowania koncepcji przez programowanie i konfigurację, aż po testy i uruchomienie obiektu. Jedno środowisko, jedna baza danych oraz gotowe bloki funkcyjne oraz skorelowane z nimi obiekty graficzne skracają czas projektowania, minimalizują możliwość popełnienia błędów na etapie implementacji oraz standaryzują obsługę aplikacji upraszczając szkolenie osób odpowiedzialnych za utrzymanie i serwis obiektu. Inżynier programując system wykorzystuje predefiniowane bloki w określonym kontekście technologicznym – pozostałe elementy, takie jak konfiguracja komunikacji i wymiana danych pomiędzy elementami obiektu, wspierane są przez narzędzie inżynierskie oraz sam system.

Eksploatacja systemu to etap, który w całym cyklu życia instalacji trwa najdłużej i podobnie jak wdrożenie również generuje koszty. Są one związane przede wszystkim z utrzymaniem, bieżącą produkcją oraz serwisem instalacji co pomnożone przez lata eksploatacji obiektu w skrajnych przypadkach może przekroczyć koszty związane z zakupem i wdrożeniem. Ich redukcja jest silnie związana z możliwościami samego systemu oraz narzędziami i mechanizmami z których mogą korzystać osoby odpowiedzialne za utrzymanie obiektu. Rozwiązanie Proficy Process Systems wspiera inżynierów w wielu aspektach podczas eksploatacji systemu zarówno na poziomie analizy i diagnostyki pracy, możliwości parametryzacji i serwisowania urządzeń polowych oraz migracji warstwy aplikacyjnej na nowe platformy sprzętowe – sprzęt komputerowy jest bowiem elementem, który starzeje się najszybciej i jego wymiana może generować dodatkowe koszty związane z aktualizacją licencji. Redukcja kosztów na etapie eksploatacji opiera się również o warstwę sprzętową. Oprócz możliwości wymiany i serwisowania elementów na ruchu rozwiązanie Proficy Process Systems wspiera również rozwiązania wysokiej dostępności bazujące na redundantnych stacjach procesowych i układów wejść wyjść, redundantnej komunikacji oraz podwojonych źródłach zasilania. Nieplanowany postój wynikający z awarii systemu może oprócz generowania ogromnych kosztów z tym związanych zagrażać także ludziom oraz środowisku naturalnemu.

Etap rozbudowy działającego systemu jest dla wielu integratorów sporym wyzwaniem. Spowodowane jest to przede wszystkim tym, że uruchomienie nowej części obiektu musi odbywać się równolegle z działającą częścią instalacji nie zakłócając przy tym jej pracy i w pełni się z nią ingerować. Proficy Process Systems pozwala na późniejszą rozbudowę działających obiektów zwiększając nie tylko ilość obsługiwanych sygnałów obiektowych ale podnoszą również funkcjonalność oraz możliwości komunikacyjne przy jednoczesnej redukcji kosztów ponoszonych na engineering. Dodawanie kolejnych węzłów wejść wyjść bez zatrzymywania całego systemu oraz wprowadzanie zmian w strategii na ruchu z możliwością natychmiastowego powrotu do poprzedniej wersji algorytmu pozwalają z łatwy i prosty sposób rozbudować praktycznie każdy obiekt. Elastyczna architektura obiektu oprócz modyfikacji algorytmów sterowania w pracujących kontrolerach pozwala na dokładanie kolejnych kontrolerów w ramach tej samej warstwy sterującej oraz rozbudowę warstwy aplikacyjnej o dodatkowe konsole operatorskie, stacje inżynierskie, serwer batch dla procesów wsadowych oraz narzędzia wspierające raportowanie i zarządzanie informacją. Proficy Process Systems jest rozwiązaniem otwartym, dlatego jego rozbudowa i integracja z innymi systemami nie pociąga za sobą dodatkowych kosztów związanych z zakupem interfejsów komunikacyjnych oraz licencji.

W zależności od rozmiaru oraz potrzeb użytkownika, system może mieć charakter jednostanowiskowy integrując w jednym miejscu stację inżynierską, konsolę operatorską, repozytorium danych oraz wersji projektów lub wielostanowiskowy rozpraszając go na wielu stanowiskach. Możliwość uruchomienia systemu Proficy Process Systems na jednym stanowisku pozwala zredukować koszty ponoszone na wdrożenie co uzasadnia ekonomiczny aspekt wykorzystania rozwiązania nawet na małych obiektach.

Warstwa aplikacyjna

Warstwa aplikacyjna systemu Proficy Process Systems to zestaw narzędzi, które wykorzystywane są do tworzenia strategii kontroli, wizualizacji pracy, składowania danych procesowych, kontroli wersji oraz serwisowania instalacji. Jedna licencja na cały pakiet Proficy Process Systems pozwala łatwo dobrać jej rozmiar w zależności od potrzeb użytkownika oraz systemu. Baz wzglądu na to, jak duża będzie aplikacja, aby spełniała wszystkie założenia systemu zintegrowanego warstwa aplikacyjne będzie zawsze składała się z:

Architektura warstwy aplikacyjnej zależy od rozmiarów, potrzeb oraz funkcjonalności jakiej oczekujemy od instalacji. Bez wzglądu na to czy będzie ona miała charakter jednostanowiskowy czy wielostanowiskowy zachowana będzie jej spójność oraz pełna integracja wszystkich elementów. Rozbudowa warstwy aplikacyjnej możliwa jest na każdym etapie życia instalacji. Przedstawione poniżej trzy architektury stanowią tylko przykład konfiguracji – architektura zawsze może być dopasowana indywidualnie do potrzeb każdego obiektu.

Jest to architektura wykorzystywana w najmniejszych aplikacjach. Jednostanowiskowy system na jednej stacji inżyniersko-operacyjnej pozwala na całościową konfigurację systemu oraz prowadzenie procesu. Stacja taka może być uruchomiona na standardowym komputerze klasy PC z system operacyjnym Windows XP Professional, Windows 7 oraz Windows 2000 Server. Serwer systemowy uruchamiany na osobnym stanowisku odpowiedzialny jest za archiwizację danych oraz ich udostępnianie do konsoli operatorskiej i systemów klas wyższych jak MES/ERP.

Zalecana architektura jest architekturą wielostanowiskową, w której każdy element uruchamiany jest na odrębnej stacji. Takie rozproszenie pozwala na jednoczesne prowadzenie procesu oraz jego kontrolę i serwis z kilku miejsc. Dedykowany serwer systemowy odpowiedzialny jest za dostarczanie danych do wielomonitorowych konsol operatorskich oraz kontrolę wersji projektu. Opcjonalnym elementem takiej architektury może być serwer zarządzania wsadem, serwer raportów i analizy danych oraz system klasy MES/ERP.

|

W systemach gdzie dostępność oraz niezawodność stawiane są na pierwszym miejscu stosuje się architekturę redundantną. Podwojone elementy systemu wraz z interfejsami i magistralami komunikacyjnymi gwarantują nam nieprzerwaną pracę przy wystąpieniu awarii. Podwoić można każdy element warstwy aplikacyjnej zaczynając od stacji inżynierskiej, poprzez serwer aplikacji na konsolach operatorskich skończywszy. |

|

|

|

Stacja inżynierska to nieodłączny element każdego systemu rozproszonego, która pozwala na tworzenie strategii kontroli systemu oraz wizualizacji prowadzonego procesu. W zależności od potrzeb, funkcjonalności oraz charakteru pracy jaki ma spełniać system sterowania strategia kontroli będzie budowana w jednym z dwóch dostępnych narzędzi - w zależności od wybranej technologii wykorzystywanej w warstwie sterowania i warstwie układów wejść wyjść. |

W przypadku aplikacji prostszych, nie wymagających obsługi systemów zabezpieczeń czy pracy w strefie zagrożonej wybuchem wykorzystywany jest PPS Logic Developer for Process wyposażony w dedykowaną bibliotekę predefiniowanych bloków funkcyjnych, w oparciu o które budowana jest strategia kontroli w procesach o charakterze ciągłym. W tym przypadku budowanie strategii kontroli nie ma nic wspólnego z tworzeniem algorytmów sterowania dla tradycyjnych rozwiązań PLC – tutaj aplikacja składana jest z gotowych bloków pozwalających na pełną obsługę obiektu wymagając od inżynierów jedynie ich parametryzacji oraz wskazania zależności między nimi w konkretnym kontekście technologicznym. Rozwiązanie może być użyte również w systemach które wymagają certyfikatu SIL2 lub podłączenia do urządzeń pracujących w strefie zagrożenia wybuchem (EX).

Oprócz budowana strategii kontroli powyższe narzędzia wykorzystywane są również do konfiguracji sprzętu. Kwestią komunikacji i jej konfiguracją programista nie musi się przejmować ponieważ ten aspekt jest realizowany przez system. Narzędzia standardowo wyposażone zostały z wydajne mechanizmy konfiguracji i porównywania wersji aplikacji dając użytkownikom klarowną listę zmian wprowadzonych w kolejnych wersjach aplikacji – począwszy od zmian w konfiguracji sprzętowej, poprzez zmiany mapy adresów zmiennych wykorzystywanych w systemie, po zmiany w konfiguracji komunikacji oraz strategii kontroli. Taki zestaw narzędzi nie tylko ułatwia i przyspiesza konfigurację całego systemu ale i usprawnia serwis dając możliwość archiwizacji każdej nowej wersji aplikacji z dokładną listą wprowadzonych zmian.

|

|

Konsole operatorskie udostępniają użytkownikowi interfejs, poprzez który realizowany jest podgląd procesu, analiza alarmów oraz zadawanie nowych nastaw procesu. Proficy Process Systems zapewniając pełną integrację systemu dostarcza rozwiązania, które podczas budowania aplikacji wizualizacyjnej w jednoznaczny sposób powiążą strategię kontroli ze stacyjkami pozwalającymi na wizualizowanie oraz obsługę systemu. |

Tworzenie aplikacji na konsole operatorskie bazuje na wykorzystaniu gotowych elementów ułatwiających pracę oraz standaryzujących obsługę aplikacji. Tak samo wyglądające stacyjki oraz sposób ich działania przyspieszają proces szkolenia operatorów, podnoszą czytelność aplikacji, upraszczają obsługę oraz dają gwarancję, że w kolejnych wersjach oprogramowania będą obsługiwane dokładnie w taki sam sposób. Do wyboru mamy technologie znane i sprawdzone na tysiącach instalacji. Wybór technologii w której wykonana będzie aplikacja wizualizacyjna podyktowany jest wyłącznie naszymi przyzwyczajeniami. Wykorzystując gotowe biblioteki oraz obiekty graficzne, aplikacje na konsole operatorskie będą wyglądały bardzo podobnie lub wręcz dokładnie tak samo bez wzglądu na to jakie narzędzie wybierzemy.

Dostęp do konsol i aplikacji chroniony jest poprzez system autoryzacji dostępu, który może być zintegrowany z uprawnieniami domenowymi danego zakładu. Konsole zapewniają również obsługę aplikacji wielomonitorowych w celu podniesienia komfortu korzystania z systemu, szczególnie w przypadku bardzo rozbudowanych systemów.

Serwer aplikacji jest elementem opcjonalnym, którego wykorzystanie uzależnione jest od wybranej technologii do wizualizacji procesu. Jest on wykorzystywany w celu udostępniania danych do konsol operatorskich oraz do serwera systemowego w celu ich archiwizacji. Serwer aplikacji może pracować w układzie redundancji podnosząc dostępność warstwy aplikacyjnej oraz pozwalając na redundancję konsol operatorskich oraz kolektorów do bazy zmiennych historycznych.

|

|

Proficy Process System. Jego zadaniem jest zbieranie oraz archiwizacja danych procesowych oraz kontrola i zarządzenie wersją aplikacji. W zależności od wielkości systemu sterowania serwer systemowy może być uruchomiony razem ze stacją inżynierską i konsolą operatorską na jednym komputerze. Taka możliwość znacząco redukuje koszty ponoszone na wdrożenie w przypadku małych i prostych aplikacji. Zaleca się jednak aby w celu zagwarantowania odpowiedniego poziomu bezpieczeństwa serwer uruchomić na osobnym stanowisku. |

Niezwykle wydajna baza danych historycznych jest w stanie gromadzić wszystkie dane pochodzące z procesu w celu zapamiętania całej historii produkcji. Zapisanie wielu tysięcy rekordów na sekundę nie stanowi problemu dla tego narzędzia, a w połączeniu z mechanizmami kompresji i optymalizacji zapisu tworzone archiwa są niewielkie nawet jeżeli przechowują historię z wielu miesięcy czy lat. Baza stanowi również pomost pomiędzy systemem sterowania a wewnętrznymi systemami MES/ERP w zakładzie. Excel Add-in umożliwia dostęp do danych bezpośrednich i wyników obliczeń z poziomu popularnego arkusza kalkulacyjnego Microsoft Excel.

Change Management stanowiący element uzupełniający Proficy Process Systems, to narzędzie służące do zarządzania zmianami w systemach automatyki, oraz zabezpieczenia oprogramowania i aplikacji. Dzięki swoim możliwościom takim jak: zabezpieczenia, kontrola wersji, audyty, centralne zapisywanie danych, automatyczne kopie bezpieczeństwa i odzyskiwanie danych, oprogramowanie to zapewnia systemom automatyki ciągłą i bezpieczną pracę. Pozwala na zachowanie ważnych plików, programów, aplikacji w centralnej, zabezpieczonej lokalizacji. Umożliwia to łatwy dostęp do nich w przypadku wystąpienia awarii, przyspieszając odzyskanie danych i ponowne uruchomienie systemu.

Warstwa sterowania może być zbudowana w oparciu o kilka dostępnych rozwiązań pozwalając lepiej dopasować się do potrzeb każdego klienta. Stacje procesowe to element systemu, w którym będzie wykonywana strategia kontroli i to właśnie od niej zależy jaką technologię powinniśmy zastosować. Jej wybór podyktowany jest kilkoma elementami – charakterem oraz architekturą pracy obiektu, rozmiarami sytemu, oraz funkcjonalnością jaką ma spełniać. Otwarta komunikacja w systemie PPS oznacza dla użytkownika brak ograniczeń i brak dodatkowych kosztów przy łączeniu do innych systemów i urządzeń. Obsługa wielu standardów komunikacyjnych pozwala na elastyczny, indywidualny dobór rozwiązania.

Wydajna platforma sprzętowa dostępna dla warstwy stertowania pozwala budować systemy o dowolnej architekturze z wykorzystaniem wszystkich dostępnych technologii. Proficy Process Systems może mieć zatem charakter systemu autonomicznego odpowiedzialnego za całościowe prowadzenie procesu lub w przypadku dużych, złożonych linii produkcyjnych system może zostać rozproszony na kilku stanowiskach. W przypadku systemów gdzie niedopuszczalne jest zatrzymanie procesu z uwagi na zagrożenie oraz koszty jakie to generuje Proficy Process Systems może pracować w układzie pełnej redundancji czyniąc z instalacji system wysokiej dostępności odporny na awarie i uszkodzenia.

img src="/images/Produkty/Sterowanie/Systemy_DCS/System_DCS_stacja_procesowa_1.png" alt="System DCS - podstawowa stacja procesowa" style="margin: 10px 20px; float: left;" title="RX3i | Proficy Process Systems | System DCS | Emerson Industrial Automation&Controls" height="247" width="100" />

Kontroler pozwala na budowanie małych układów Proficy Process Systems oraz systemów wieloprocesorowych obsługujących kilkanaście tysięcy punktów. Rozwiązanie to cechuje się ponadto bardzo dużą wydajnością oraz otwartością komunikacyjną, co pozwala na prowadzenie skomplikowanych procesów we wszystkich gałęziach przemysłu oraz wymianę danych z innymi systemami automatyki. Stacja procesowa może pracować w architekturze redundantnej czyniąc rozwiązanie odpornym na pojedyncze awarie i uszkodzenia. Jest to najlepszy wybór dla większości systemów sterowania rozproszonego Proficy Process Systems w branży energetycznej, chemicznej, przygotowania wody, hutniczej oraz w przemyśle wydobywczym.

W ramach układów wejść/wyjść Proficy Process Systems wspiera zarówno własne rozwiązania oparte o sieć Fast Ethernet, redundantną sieć Fast Ethernet, sieć Genius oraz Profinet, jak również urządzenia innych firm oparte o sieci ProfiNet, Foundation Fieldbus, Profibus DP, HART, DeviceNet, ASI, Modbus RTU, Modbus Ethernet oraz DNP3.0. Układy wejść/wyjść od Emerson Industrial Automation&Controls obejmują elementy obsługujące sygnały analogowe, dyskretne, rezystancyjne, termoparowe, szybkie liczniki oraz wiele układów specjalizowanych. Dają również możliwość serwisu oraz rozbudowy na ruchu. Inteligentne układy wykonawcze oparte o sieci polowe mogą być podłączone bezpośrednio do stacji procesowych lub układów wejść wyjść poprzez dostępne w ofercie moduły komunikacyjne.

|

|

Rozwiązanie dla systemów Proficy Process Systems oferujące bardzo bogatą ofertę dostępnych modułów z możliwością serwisu i rozbudowy na ruchu przy zachowaniu atrakcyjnej ceny. Dostępne w ramach serii interfejsy komunikacyjne pozwalają na komunikację ze stacjami procesowymi wykorzystując technologię Modbus TCP, Ethernet Global Data oraz Profinet. Z uwagi na swoje możliwości seria ta idealnie nadaje się do zastosowań w systemach nie wymagających zbierania danych ze stref zagrożonych wybuchem oraz obsługi urządzeń z wykorzystaniem protokołu HART, ale przydatna jest możliwość lokalnego sterownia oraz obsługa redundantnych magistral komunikacyjnych. |

|

Te rozwiązania pozwalają łączą się ze stacjami procesowymi wykorzystując sieć Ethernet lub Genius. W ramach oddalonych układów możliwa jest obsługa redundancji na poziomie magistral, modułów komunikacyjnych oraz zasilaczy systemowych dając jednocześnie możliwość komunikacji w innych sieciach oraz lokalnego wykonywania logiki z poziomu węzła. Moduły rozszerzeń charakteryzują się bardzo dużą funkcjonalnością oraz bogatą diagnostyką co jest szczególnie istotne w zaawansowanych systemach, w których wymaga się pełnego obrazu i statusu pracy urządzeń. |

|

Układy przeznaczone do najbardziej zaawansowanych obiektów, gdzie od pracujących urządzeń wymaga się zbierania danych ze stref zagrożonych wybuchem, przezroczystej obsługi protokołu HART oraz możliwości pracy w bardzo niesprzyjającym środowisku przemysłowym, w którym występują duże różnice temperatury, wstrząsy i wibracje oraz agresywne gazy i substancje powodujące korozję. Układy wejśc wyjść tej serii mogą komunikować się z warstwą sterowania w oparciu o sieć Ethernet, Profibus DP, Modbus RTU, w przyszłości również Profinet. W zależności od wymaganej architektury rozwiązanie to może pracować w układzie redundancji interfejsów komunikacyjnych, magistral i modułów komunikacyjnych czyniąc cały system odpornym na pojawiające się awarie.

W pełni zintegrowany system wymaga rozwiązań, które zachowają jego spójność podczas tworzenia, uruchamiania, rozbudowy oraz serwisu. Aby było to możliwe wszystkie elementy systemu muszą korzystać z jednej, współdzielonej bazy zmiennych, która w sposób automatyczny utworzy wszystkie powiązania pomiędzy każdym elementem systemu począwszy od urządzeń polowych poprzez strategię kontroli na wizualizacji i archiwizacji danych skończywszy.

W rozwiązaniach Proficy Process Systems tworzenie strategii kontroli jest ściśle powiązane z obsługą urządzeń polowych, wizualizacją pracy, archiwizacją danych procesowych oraz komunikacją z systemami zarządzania i planowania zasobami przedsiębiorstwa. Dlatego cały proces konfigurowania systemu Proficy Process Systems został zautomatyzowany do tego stopnia, że tworząc zmienną z dowolnego poziomu jest ona od razu widoczna we wszystkich pozostałych elementach systemu. Zmiana jakiegokolwiek parametru zmiennej – skalowania, zakresu przyjmowanych wartości, progów alarmowych – jest automatycznie rozpropagowana w całym systemie zachowując jego spójny charakter.

Niezwykle wydajna baza danych historycznych, jest w stanie gromadzić wszystkie dane pochodzące z procesu w celu zapamiętania całej historii produkcji. Zapisanie wielu tysięcy rekordów na sekundę nie stanowi problemu dla narzędzia, które w połączeniu z mechanizmami kompresji i optymalizacji zapisu tworzony archiwa o niewielkich rozmiarach nawet jeżeli przechowują historię z wielu miesięcy czy lat. Określenie czy zmienna powinna być archiwizowana w bazie konfigurowane jest z poziomu właściwości zmiennej zaznaczając tylko jeden parametr.

|

Wysoką niezawodność działania systemu Proficy Process Systems zapewniają stacje procesowe mogące pracować w układzie redundancji. W rozwiązaniach takich dwie specjalizowane jednostki nadrzędne, z których pierwsza zajmuje się kontrolą procesu, druga równolegle przetwarza dane otrzymane od jednostki głównej bez uderzeniowo przełączają sterowania procesem pomiędzy sobą w razie wykrycie awarii w kontrolerze aktywnym. Proces bez uderzeniowego przełączenia powoduje, że zamiana kontrolerów jest niezauważalna z punktu widzenia ciągłości procesu. |

|

|

Proficy Process System jest tak opracowany, że pozwala na dołączenie jednej lub większej ilości konsol oraz na ich redundancję. Podłączenie każdej kolejnej konsoli nie wymaga opracowania nowych elementów systemu, a w aplikacjach, gdzie istnieje możliwość uszkodzenia połączenia komunikacyjnego, można wykorzystać obsługę połączeń redundantnych. Ponadto konsole operatorskie posiadają pełną zamienność tak, że śledzenie i zadawanie nowych nastaw czy analiza alarmów może być realizowane na dowolnym stanowisku. |

|

|

System sterowania rozproszonego Proficy Process Systems wykorzystujący technologie redundantne został zaprojektowany w taki sposób, aby spełniał wszystkie wymogi związane z podniesieniem niezawodności i dostępności. Oprócz redundancji stacji procesowych podwaja się również magistrale komunikacyjne, pomiędzy warstwą sterowania i warstwą układów wejść wyjść. Istnieje również możliwość podwojenia magistral odpowiedzialnych za komunikację z warstwą aplikacyjną i systemami biznesowymi, odpowiedzialnymi za planowanie produkcji. |

|

|

Możliwość redundancji serwera podnosi dostępność całego systemu do danych procesowych, oraz pozwala na redundancję konsol operatorskich. Serwery pracujące w redundancji mogą być wykorzystane w charakterze bufora danych procesowych udostępnianych do bazy danych historycznych. |

|

Jeśli chcemy aby nasze rozwiązanie było odporne na uszkodzenia i awarie źródeł zasilania możemy wyposażyć je w redundantne zasilacze systemowe. Przy ich pomocy do systemu można dostarczyć nadmiarową moc pochodzącą z kilku niezależnych źródeł energii, w przypadku ryzyka związanego z większym poborem energii przy pełnym obciążeniu systemu. Redundancja zasilaczy systemowych może być realizowana w każdej z warstw systemu Proficy Process Systems.

Pięć razy w ciągu jednej sekundy analizowana jest praca pętli pomiarowych w każdym module analogowym. W przypadku modułów dyskretnych, które posiadają dwie pętle pomiarowe na każdy kanał, diagnostyka załącza się w przypadku uszkodzenia jednej z nich. Stan pracy każdego kanału pomiarowego wizualizowany jest przy pomocy wbudowanych w moduł diod LED, a obsługa protokołu Modbus TCP z wybudowanym mechanizmem FTE (Fault Tolerant Ethernet) gwarantuje proste, ale bezpieczne połączenie z większością systemów DCS spotykanych na rynku. Zbieranie danych i sterowanie urządzeniami pracującymi w strefach zagrożonych wybuchem, temperatura pracy -40 - +70 st.C, żrące i powodujące korozję gazy, duże wstrząsy i wibracje oraz wysoka wilgotność to warunki, w których z powodzeniem można zastosować system gwarantujący bezpieczeństwo każdej instalacji.

Jeśli wymaga tego specyfikacja obiektu, w ramach Proficy Process Systems mogą pracować dedykowane kontrolery do obsługi zabezpieczeń, które wykorzystywane są do awaryjnego odstawiania instalacji oraz bezpiecznego zamknięcia procesu jeśli pojawi się zagrożenie. Dzięki wykorzystaniu kompleksowej, wbudowanej diagnostyki nie wymaga się redundancji kontrolera w celu zbudowania systemu zabezpieczeń, spełniającego certyfikat SIL2. Pozwala to na integrację rozwiązania w mniejszych systemach Proficy Process Systems dając możliwość budowania kompaktowych i atrakcyjnych cenowo systemów, zawierających algorytmy blokadowe do awaryjnego odstawienia instalacji (Emergency Shut Down) oraz funkcji bezpiecznego zamknięcia całego procesu (Process Shut Down).

W aplikacjach najbardziej wymagających możemy zastosować kontrolery redundantne podnoszące dostępność i niezawodność systemu zabezpieczeń. Kontrolery posiadają funkcję automatycznego wyrównywania algorytmu blokadowego oraz samodzielnego przełączania kontroli między sobą w przypadku uszkodzenia lub awarii jednego z nich. W zależności od konfiguracji systemu uszkodzenie jednego z kontrolerów może spowodować odstawienie całej instalacji do bezpiecznego stanu lub przełączenie na kontroler zapasowy i kontynuację procesu, informując jedynie o wystąpieniu awarii jednego z elementów systemu Proficy Process System. Możliwa jest wymiana uszkodzonych elementów, aktualizacja oraz rekonfiguracja bez potrzeby zatrzymywania systemu bezpieczeństwa.

System bezpieczeństwa korzysta z otwartych, znanych standardów komunikacyjnych, dzięki czemu możliwa jest jego łatwa i prosta integracja z istniejącymi systemami sterowania Proficy Process Systems. Wykorzystywany do tego celu protokół Modbus TCP charakteryzuje się wydajnym mechanizmem przesyłania danych w czasie rzeczywistym, a w przypadku starszych rozwiązań, nie obsługujących jeszcze standardu Ethernet, możliwa jest komunikacja w oparciu o sieć szeregową i protokół Modbus RTU.

Konfiguracja warstwy sterowania i warstwy układów wejść wyjść realizowana jest na ruchu z poziomu jednego narzędzia Logic Developer for Process. Programowanie systemu polega na wykorzystaniu gotowych, predefiniowanych bloków funkcyjnych w odpowiednim kontekście tworzonej strategii działania. Do dyspozycji programisty dostępnych jest ponad 200 gotowych obiektów (w tym ponad 50 dedykowanych do zastosowań procesowych) pozwalając na pełną obsługę całej instalacji. System wspiera rozbudowę obiektu o dodatkowe stacje operatorskie i układy wejść wyjść bez zatrzymywania pracy instalacji, a wspólna baza zmiennych gwarantuje, że dodanie lub modyfikacja parametru zmiennej jest automatycznie rozpropagowana w całym systemie zachowując jego spójność. Konfiguracja komunikacji i wymian danych pomiędzy wszystkimi elementami systemu realizowana jest automatycznie przez narzędzie developerskie.

Proces konfiguracji systemu oraz tworzenia strategii kontroli wspierany jest przez zestaw dostarczonych w narzędziach funkcjonalności. Jednym z takich elementów są gotowe szablony zawierające prawidłową konfigurację systemów o różnych architektach – jednostanowiskowych, z redundancją stacji procesowych i magistral komunikacyjnych, rozproszonych na wielu stacjach i oddalonych układach wejść wyjść. Ich wykorzystanie skraca czas uruchomienia systemu oraz daje gwarancję prawidłowej konfiguracji. Dostępne są również wizzardy konfigurujące komunikację w systemie na podstawie określonych przez nas parametrów (architektura, redundancja).

Projektanci oraz inżynierowie odpowiedzialni za utrzymanie systemu są wspierani również na etapie weryfikacji poprawności logiki oraz konfiguracji. Wbudowane w narzędzia developerskie mechanizmy kontroli logiki, jej testowania na ruchu pozwalają wyeliminować wszystkie błędy jakie zostały popełnione podczas implementacji. W systemie dostępne są również narzędzia diagnostyczne i raportowe, które mogą porównywać ze sobą projekty pod kątem zgodności logiki, konfiguracji sprzętowych, baz zmiennych wskazując różnice między nimi. Diagnostyka pracy systemu może być wykonana w dowolnym momencie generując automatycznie raporty.

Strategia działania obiektu tworzona jest w oparciu o gotowe bloki funkcyjne, które zintegrowane są z graficznymi obiektami odpowiedzialnymi za ich reprezentację oraz stacyjkami pozwalającymi na sterowanie. Programista wykorzystując predefiniowane elementy w odpowiednim kontekście technologicznym tworzy gotową strategię kontroli. Ma również możliwość stworzenia swojego własnego bloku Control Module oraz zaszycia w jego strukturach logiki sterującej, grafiki oraz sposobu sterowania.

W pełni skonfigurowany Proficy Process Systems jest gotowy do pracy po upływie zaledwie 30 sekund od załączenia zasilania. Ma to duże znaczenie w przypadku szybkiego wznowienia pracy instalacji po kontrolowanym zatrzymaniu. System pozwala ponadto na pobranie logiki, konfiguracji oraz dokumentacji przechowywanych w stacjach procesowych co znacznie ułatwia i przyspiesza serwis.

Elementem opcjonalnym Proficy Process Systems są rozwiązania pozwalające na pobieranie danych i wykorzystywanie ich na potrzeby tworzenia dowolnych raportów dotyczących pracy systemu. Rozwiązanie to cechuje się dużą otwartością oraz elastycznością, dzięki której możliwe jest definiowanie dowolnych raportów zgodnych z oczekiwaniami stawianymi przez użytkownika systemu. Pobrane z serwera systemowego dane bieżące i historyczne mogą być analizowane w dowolnym narzędziu oraz reprezentowane w formie graficznej lub tabelarycznej z możliwością dostępu do nich z poziomu przeglądarki internetowej.

Oparte na technologii internetowej narzędzie realizuje funkcje wizualizacji, analizy i raportów, stanowi przełom w technologii dostępu do informacji produkcyjnych. Jako klient sieciowy dla wszystkich elementów składowych Proficy Process Systems oraz dla systemów innych producentów, integruje w skali całego przedsiębiorstwa źródła danych bieżących, przedstawia je i analizuje, umożliwiając podejmowanie decyzji w czasie rzeczywistym. Po raz pierwszy użytkownicy w całym zakładzie oraz na całym świecie mają dostęp do danych produkcyjnych wtedy, kiedy ich potrzebują. Narzędzie zapewnia pełen wgląd w dane produkcyjne dzięki zestawowi potężnych komponentów do wizualizacji i analiz, a wszystko to w środowisku dostosowanego do indywidualnych potrzeb portalu sieciowego, stworzonego w celu zaspokojenia potrzeb najbardziej wymagających gałęzi przemysłu.

Narzędzie zawiera potężny zestaw wykresów i tabel, ułatwiających skomplikowane analizy i wizualizacje danych. Dostępne mechanizmy wykresu trendu pozwalają na kreślenie trendów skorelowanych oraz analizowanie danych skorelowanych w seriach czasowych, natomiast trendy zdarzeń umożliwia wyszukiwanie i prezentacje danych według kryteriów innych niż czas, np. według numerów seryjnych lub numerów wsadu.

Serwer zarządzania wsadem zapewnia wszelkie narzędzia potrzebne do zbudowania w pełni zintegrowanego, kompletnego monitoringu oraz sterowania dla systemu zarządzania produkcją wsadową, opartą o normy 21 CFR Part 11. Zapewnia intuicyjne, w pełni graficzne środowisko programowe. Dostarcza narzędzia do kompletnego zbierania danych, do zarządzania partiami produkcyjnymi w czytelny sposób umożliwiając wizualizację procesów oraz rozbudowane możliwości nadzoru i kontroli dla wszystkich partii produkcyjnych w przedsiębiorstwie. Oferowane narzędzie gwarantuje, że stworzone rozwiązania będą efektywne i w pełni przydatne. Oprogramowanie jest w pełni kompatybilne ze standardami przemysłowymi, platformami i technologiami obsługując:

Proficy Batch Execution to jedno z najlepszych i najbardziej wszechstronnych rozwiązań w zakresie automatyzacji produkcji wsadowej dostępnych obecnie na rynku. Zapewnia ono skuteczne gromadzenie danych oraz zarządzanie wsadem, czytelną wizualizację procesu oraz wszechstronne możliwości nadzorowania procesów produkcyjnych i zarządzania nimi pod kątem konkretnych potrzeb procesów wsadowych w przedsiębiorstwie. Z kolei Proficy Batch Analysis to narzędzie do osiągnięcia sukcesu – umożliwia ono szczegółową analizę poszczególnych wsadów, ich wzajemne porównywanie oraz zdefiniowanie niezawodnego sposobu uzyskiwania „złotego wsadu" zawsze, niezależnie od warunków.

Zostaw wiadomość lub zadaj pytanie – odpowiemy niezwłocznie.

Napisz do nas - odpowiemy w ciągu 24h

Potrzebujesz pomocy? Skontaktuj się z nami. Odpowiemy na wszystkie Twoje pytania.

Szkolenie z obsługi regulatora PID w sterownikach PLC i kontrolerach PACSystems Emerson

Szkolenie z paneli operatorskich QuickPanel+

WIŚNIOWSKI - cyfrowa indywidualizacja w fabryce przyszłości

Pierwsze w Polsce nowoczesne laboratorium sterowania i automatyki Astraada One na AGH w Krakowie

Nowoczesna produkcja wsadowa w zakładach chemicznych Stepan

Firma ASTOR od 30 lat wspiera podnoszenie efektywności procesów w przemyśle, produkcji oraz infrastrukturze dostarczając komponenty automatyki przemysłowej, robotyki, systemy IT oraz wiedzę biznesową i techniczną. Kierunek wspierania rozwoju i transformacji naszych Klientów wyznacza Przemysł 4.0. W naszym portfolio znajdują się systemy sterowania Emerson Industrial Automation&Control (dawniej GE Intelligent Platforms, GE Fanuc), Horner APG oraz Astraada One, oprogramowanie przemysłowe AVEVA (dawniej Wonderware), roboty przemysłowe Kawasaki i Epson, produkty do bezprzewodowej transmisji danych SATEL Oy i Astraada, a także falowniki, panele HMI i urządzenia sieciowe Astraada. Oferujemy usługi doradcze w ramach ASTOR Consulting i szkolenia w ramach Akademii ASTOR.

ASTOR Centrala

ul. Smoleńsk 29, 31-112 Kraków

12 428 63 00

12 428 63 00 PL

EN

PL

EN