Włączyć do prądu i rozpocząć produkcję. Zrobotyzowane spawanie z VELOWELD

Kontakt w sprawie artykułu: Przemysław Drzymała - 2024-12-05

O zrobotyzowanym spawaniu, marce VELOWELD i jej ofercie dla klientów opowiadają Przemysław Drzymała, dyrektor Centrum Kompetencji Spawania VELOWELD, oraz Szymon Habecki, lider zespołu realizacji i inżynieringu.

Marka VELOWELD pojawiła się na rynku w 2024 roku, ale temat zrobotyzowanego spawania jest obecny w firmie ASTOR od lat.

Przemysław Drzymała: Tak, w branży spawalniczej działamy od dawna. Od lat mocno rozwijamy w naszym zespole kompetencje w zakresie robotyzacji spawania. Najpierw działaliśmy jako centrum kompetencyjne spawania, teraz jesteśmy oddzielną jednostką biznesową w ASTORZE, która rozwija ten rynek. Mamy własną markę.

Skąd nazwa: VELOWELD?

PD: „Weld” to oczywiście welding – spawanie. Natomiast „velox” to z łaciny szybkość, dynamika. Chcemy być „velox”. Mamy gotowe rozwiązania dostępne niemal „z półki”, co na tym rynku nie jest typowe.

Szymon Habecki: Myślę, że jesteśmy jedynym dostawcą w Polsce, który jest w stanie – od momentu otrzymania zamówienia aż do zajarzenia łuku na obiekcie – dostarczyć gotową celę spawalniczą nawet w ciągu dwóch tygodni, gotową do produkcji. To nasz istotny wyróżnik.

PD: Działania zespołu VELOWELD skupiają się wyłącznie na spawaniu. Chcieliśmy mieć taki sztandar, który poniesiemy najpierw po Polsce, później po Europie, a w końcu po całym świecie. Stąd właśnie pomysł na własną markę. Chcemy podkreślać naszą szybkość działania i dynamikę oraz budować tożsamość dla zespołu, który robi tylko to i w tym się specjalizuje.

W jakim miejscu na rynku jest VELOWELD dzisiaj?

PD: rocznie produkujemy od 35 do 40 systemów spawalniczych, głównie na rynku polskim. Myślę, że obecnie już jesteśmy takim graczem, który się na polskim rynku liczy, klienci nas coraz lepiej znają. Warto chyba też zaznaczyć, że my budujemy naszą pozycję całkowicie od zera i z roku na rok powiększamy udział w rynku. Rośniemy szybciej, niż rynek spawalniczy w Polsce.

Powiedziałeś: głównie na rynku polskim.

PD: Intensywnie myślimy o rozwoju zagranicznym. Udało nam się zakontraktować pierwszą celę dla klienta w Stanach Zjednoczonych, jesteśmy w trakcie produkcji tej celi.

Na samym początku pojawił się temat waszych kompetencji spawalniczych. Pomówmy teraz o nich chwilę.

PD: Mamy w zespole specjalistów z ponad 10-letnim doświadczeniem w branży spawalniczej. Mamy certyfikowanych inżynierów spawalników, z certyfikatem International Welding Engineer (IWE). Posiadamy też własny zespół konstruktorski oraz obiektowe ekipy monterskie. Nasi ludzie potrafią wszystko, od zaprojektowania stanowiska poprzez jego zbudowanie aż do uruchomienia.

SH: W tym roku otwarliśmy centrum spawalnicze w Gdańsku, mamy też laboratorium w Krakowie. W obu lokalizacjach przeprowadzamy testy spawalnicze, szkolmy klientów oraz budujemy stanowiska.

PD: Dzięki dwóm lokalizacjom mamy możliwość swobodnego działania w całej Polsce, możemy łatwo dotrzeć do każdego klienta. Jesteśmy w ogóle bardzo otwarci na współpracę z klientami na każdym etapie. Prefabrykację robimy u siebie, więc jak ktoś chciałby przyjechać, zobaczyć powstającą celę, to może przyjechać, przetestować.

SH: Dzięki dwóm lokalizacjom wyposażonym w hale montażowe możemy jednocześnie budować kilka stanowisk, blisko naszych klientów. Czasami także instalujemy stanowiska od zera w ich zakładach. Obecnie prowadzimy równoległy montaż cel zrobotyzowanych, w tym dwóch w naszej hali w Gdańsku oraz jednej w krakowskiej siedzibie.

Produkujecie zatem celę w hali w Gdańsku lub Krakowie – i co dalej?

PD: Nasze cele są generalnie modułowe, składamy je jak z klocków. Po zbudowaniu, uruchomieniu i przetestowaniu celi zostaje ona rozmontowana. Co ważne, projektujemy cele tak, aby po rozmontowaniu łatwo mieściły się do kontenera. Stanowisko trafia zatem do kontenera i w takiej formie jedzie do klienta. My także jedziemy na miejsce, a tam celę ponownie montujemy już w docelowej lokalizacji.

Skoro cela trafia do kontenera, to zapewne potem można ją równie dobrze wysłać do Wrocławia, jak i za ocean.

PD: Tak jest, kontener trafia na statek, płynie do USA, my wsiadamy w samolot, lecimy tam i montujemy celę. Miejsce na świecie nie jest dla nas problemem. Jeżeli klient będzie chciał uruchomić celę w Australii, lecimy do Australii.

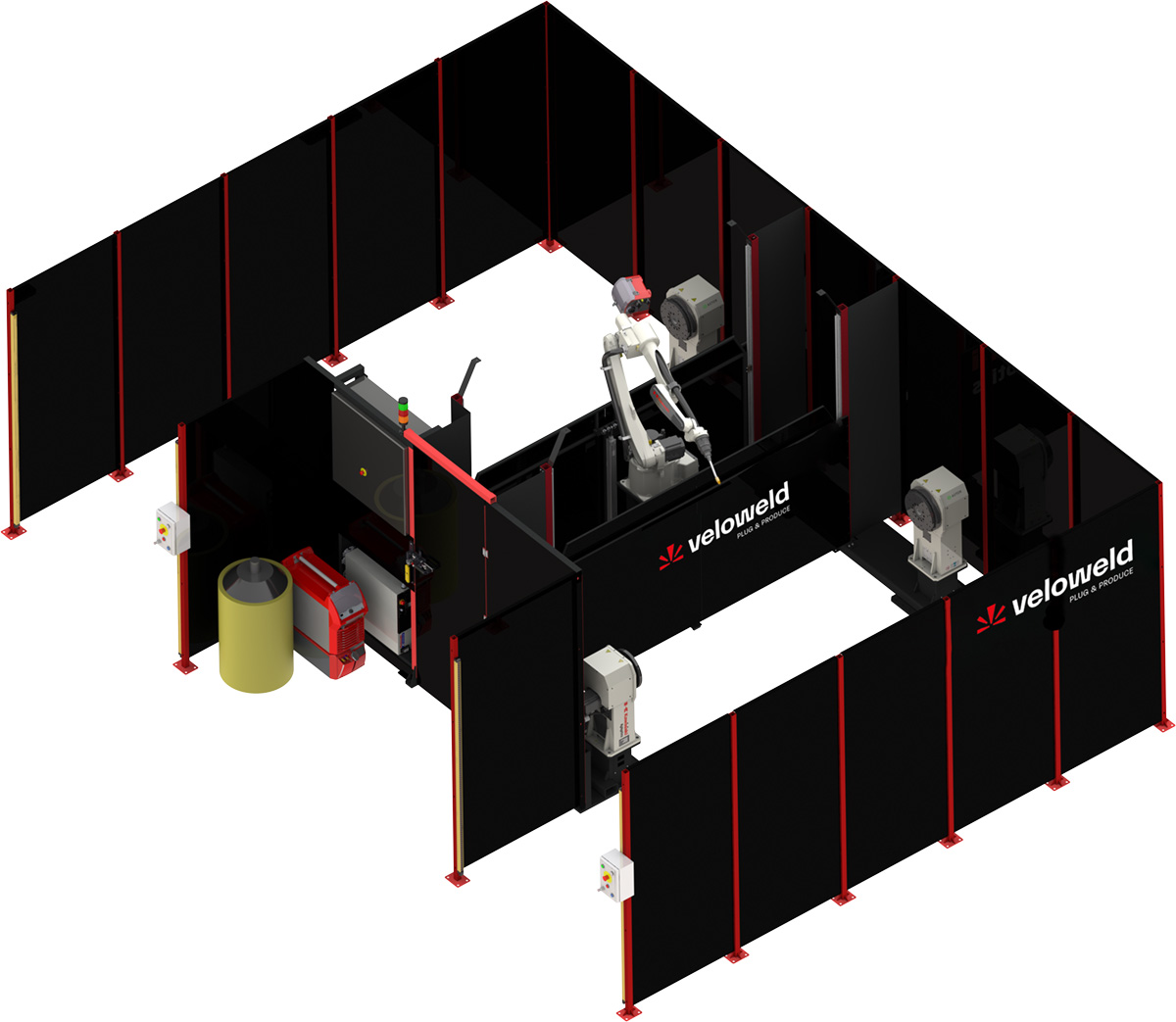

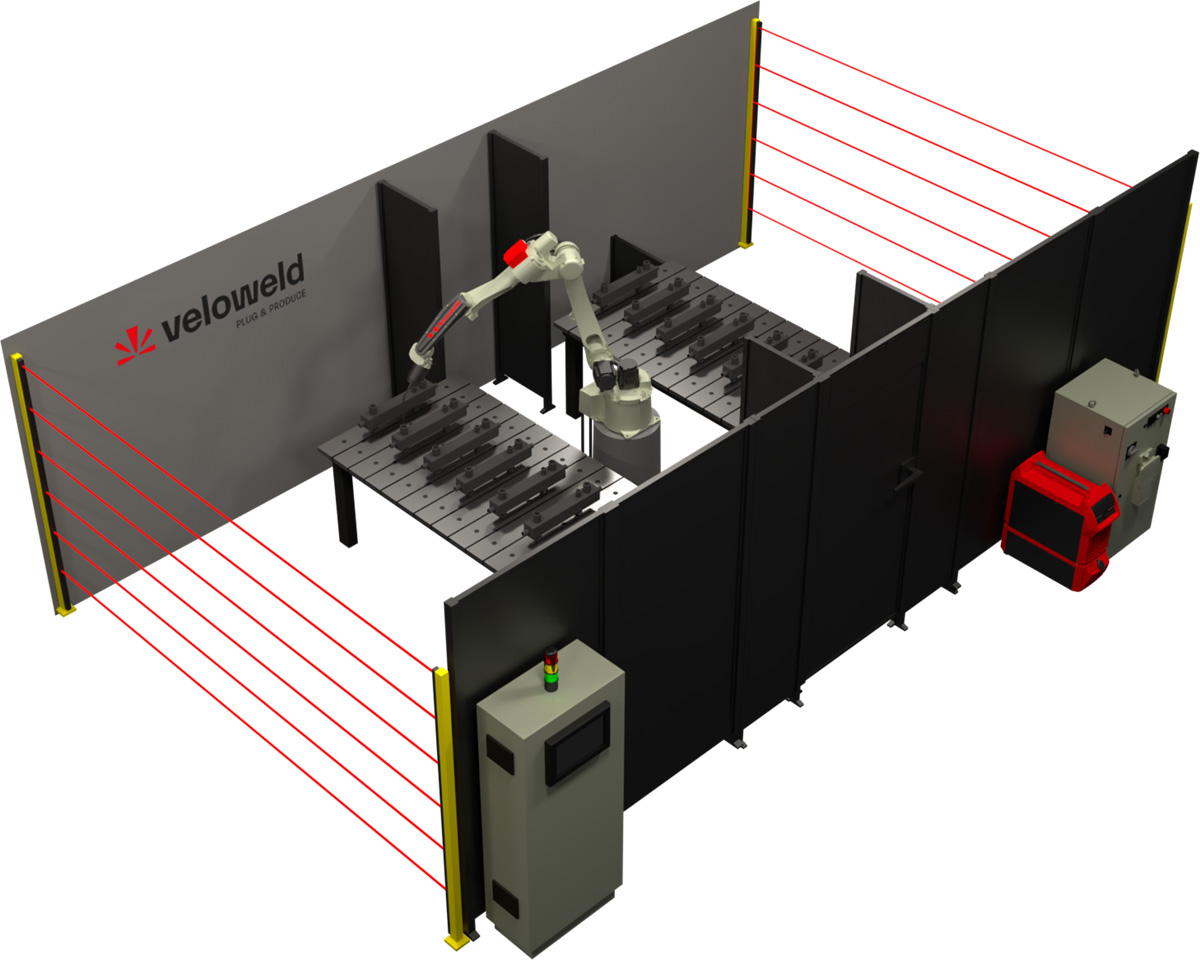

Czym wyróżniają się cele produkowane pod marką VELOWELD?

PD: Myślę, że można nasze cele określić jako modele premium. Nasz klient nie dostaje brzydkiej celi z taniej blachy falistej, tylko naprawdę dopracowaną, estetyczną celę z dedykowanym brandingiem, z indywidualnym oprogramowaniem, z wizualizacją całego procesu spawalniczego, z dostępem do danych. Łączymy tutaj trochę robotykę konwencjonalną z oprogramowaniem. Bardzo dbamy o jakość, chcemy, żeby to był produkt premium, oczywiście rozsądnie wyceniony. Ale ten aspekt estetyczny, jakościowy jest dla nas bardzo istotny.

SH: Tą jakością chcemy wyróżniać się na rynku. Chcemy każdemu klientowi zbudować celę, z której będzie on mógł być dumny – i chwalić się nią swoim klientom.

Do kogo przede wszystkim kierujecie swoją ofertę?

PD: Do każdego, kto potrzebuję zrobotyzowanego spawania. Ale większość naszych klientów to są firmy małe oraz średnie. Zdarzało się już, że stawialiśmy robota w przysłowiowym garażu. Klienci doceniają nasz model biznesowy, który jest w stanie się dopasować do ich potrzeb. Jeżeli klient mówi, że część rzeczy jest w stanie zrobić we własnym zakresie, a od nas potrzebuje pewnych komponentów, to dostosowujemy się. Nie upieramy się, że musi kupić od nas to, co mamy na półce. Oznacza to też, że ograniczony budżet nie musi być problemem. Czasem klient myśli, że nie stać go na celę zrobotyzowaną, albo że zrobotyzowane spawanie jest w ogóle za drogie, a my potrafimy znaleźć takie rozwiązanie, które jednak będzie możliwe do zrealizowania. Szukamy różnych rozwiązań po to, żeby budować rynek spawalniczy.

Dowiedz się więcej o marce VELOWELD i zrobotyzowanym spawaniu.

Wspomnieliście, że macie w ofercie gotowe rozwiązania, takie dostępne „z półki”. Co to właściwie oznacza w przypadku cel spawalniczych?

PD: Mamy obecnie w sumie trzy takie konfiguracje celi, które Szymon robi z zamkniętymi oczami w ciągu dwóch tygodni.

SH: Mamy portfolio projektów, które są dla nas w 100% powtarzalne, nie musimy ich przerabiać konstrukcyjnie ani pisać aplikacji od nowa. Obecnie dwa takie stanowiska pakujemy do wysyłki dla naszych klientów – jedno w Gdańsku, a drugie w Krakowie. Zdecydowanie można to nazwać gotowym produktem.

PD: Generalnie zawsze dwie takie cele trzymamy w magazynie, można więc nazwać to produktem „z półki”.

SH: Klient może kupić coś, co już jest gotowe. Nie musi czekać na wykonanie elementów mechaniki i elektryki pod wybraną przez siebie konfigurację. Kupuje gotowy produkt, który jest w stanie produkować jego detale.

Przychodzę do was i mówię „poproszę celę spawalniczą” – to takie proste?

PD: Prawie tak proste. Przychodzisz, przeprowadzamy warsztat, w ramach którego pokazujemy, jak to działa. Przynosisz własny detal i zakładasz na celę. My piszemy ci aplikację spawalniczą. W ciągu jednego dnia badasz sobie stanowisko, dotykasz, sprawdzasz, spawasz. I jak chcesz, to na drugi dzień całość pakujemy, a na trzeci dzień to jest u ciebie.

Rozumiem jednak, że gotowa cela to tylko jedna możliwość. A jeżeli mam jakieś szczególne potrzeby?

SH: Oczywiście cela „z półki” to tylko jedna z opcji. Stanowisko można zawsze zmodyfikować do potrzeb klienta, co chętnie robimy. Standardowo, zawiera ono robota spawalniczego ze spawarką oraz wygrodzenie bezpieczeństwa, które może być dopasowane do przestrzeni, jaką dysponuje klient. Cała reszta może być elastycznie projektowana. Możemy zastosować pozycjoner spawalniczy, za pomocą którego dostosowuje się pozycję spawanego detalu, a co za tym idzie unika pozycji wymuszonych podczas spawania i zwiększa możliwości zasięgowe układu. Dobrać można udźwig, liczbę osi pozycjonera oraz wielkość pola roboczego. Możemy też dostarczyć stół spawalniczy, ekrany spawalnicze oraz tor jezdny o określonej długości. No i wreszcie aplikacje sterujące, które my piszemy, także mogą być dopasowane do konkretnych potrzeb. Przykładem są opcjonalne elementy, jak panel HMI z wizualizacją, podłączenie do sieci zakładowej czy udostępnienie wybranych danych do systemu ERP. Konfigurujemy również spawarkę, zarówno pod kątem sprzętowym, jak i dostępnych procesów spawalniczych. Pomagamy naszym klientom dobrać technologię, której potrzebuje do osiągnięcia wymaganego efektu.

PD: Co bardzo ważne, nawet tak elastycznie przeprojektowaną celę staramy się dostarczać bardzo szybko. Typowy czas realizacji tego typu stanowisk na polskim rynku to jest około trzech miesięcy. My potrzebujemy trzy miesiące na celę tylko wtedy, gdy jest ona czymś zupełnie nowym, szczególnie skomplikowanym. W przypadku typowych stanowisk funkcjonujących na rynku staramy się je dostarczać w miesiąc, góra półtora. To jest bardzo krótki czas dostawy, ale nasze doświadczenie pozwala nam tak szybko działać.

SH: Prawda jest taka, że mówimy właściwie o kilku konfiguracjach, które są typowe – i ciężko tu coś więcej wymyślić. Oczywiście można zaprojektować stanowisko niesamowicie wyrafinowane, totalny „custom”, ale w praktyce poruszamy się w ramach sześciu, siedmiu konfiguracji, dostosowując tylko udźwig pozycjonera oraz jego typ i rozmiar pola roboczego, to czy robot jest na torze, czy stacjonarnie, oraz opcje typu panel HMI czy branding stanowiska. Można zainstalować też okapy zbierające opary spawalnicze z filtrowentylacją, to też jest opcja dostępna na życzenie.

Tu dochodzimy do niezwykle ważnej rzeczy – pakietu szkoleń dostarczanego z celą.

SH: Pakiet szkoleń to nieodłączny element dostarczany z każdym stanowiskiem zrobotyzowanym. W ramach tych szkoleń zapoznajemy klienta z technologią spawania, uczymy jak poprawnie korzystać z dostarczonych urządzeń, a przede wszystkim jak programować aplikacje spawalnicze z użyciem robota. Szkolenia obejmują także wsparcie technologiczne w zakresie spawania wskazanych detali. Dzięki wspólnemu tworzeniu aplikacji oraz dobieraniu parametrów procesu spawania, uczestnicy szkolenia mogą samodzielnie wdrażać kolejne detale do produkcji. Takie rozwiązanie przynosi naszym klientom dodatkowe korzyści, umożliwiając skrócenie czasu oraz redukcję kosztów robotyzacji spawania nowych produktów. Jeżeli jest taka potrzeba to wspieramy też w zaprojektowaniu przyrządu, czyli uchwytu do spawanych detali.

PD: To trochę tak, jakbyśmy sprzedawali samochody od razu z kursem nauki jazdy. Dzięki temu klient już po trzech dniach może ruszyć w drogę – i będzie zupełnie samodzielnie sobie radził.

Staracie się zatem przekazać klientowi całą wiedzę, której może potrzebować.

PD: Jesteśmy w stanie przeprowadzić klienta przez cały proces analizy potrzeb i określenia, czego właściwie potrzebuje, jaka konfiguracja będzie dla niego najlepsza. Również w ujęciu ekonomicznym, żeby nie przeinwestował. Zapewniamy całe niezbędne wsparcie techniczne. Jest dla nas bardzo istotne, aby klient przejmował te kompetencje, aby je u siebie rozwijał. Rozumiemy, że na początku potrzebuje bardzo dużo naszego czasu i zaangażowania, to jest jasne. Natomiast z biegiem czasu nasz udział w jego wsparciu maleje, no bo on u siebie buduje zespół, który będzie sobie doskonale radził. Co ważne, nie potrzebuje do tego ludzi z jakimiś niewyobrażalnie dużymi kompetencjami. Wystarczy mieć otwartą głowę i chęć do nauki. Uczyliśmy już pisania aplikacji spawalniczych ludzi, którzy nie wiedzieli, co to jest Internet, ale sobie doskonale radzili, bo byli chętni i otwarci na to, żeby się czegoś po prostu nowego nauczyć. Jeżeli ktoś ma wiedzę, ma jakieś doświadczenie, to oczywiście jest łatwiej, natomiast brak specjalistycznego wykształcenia nie jest żadną przeszkodą.

SH: Z drugiej strony zbudowaliśmy około 150 stanowisk i tylko raz do nas przyszedł klient, który nic nie wiedział o spawaniu. Zdecydowana większość naszych klientów spawa, robi to ręcznie i po prostu potrzebuje ulepszyć ten proces, zautomatyzować go, zwiększyć wydajność czy elastyczność. Wtedy szuka robota spawalniczego.

PD: Ważne też jest to, że nasi klienci to w większości firmy usługowe, czyli firmy, które nie mają własnego produktu. Nasz model biznesowy dobrze odpowiada na potrzeby takich firm. One powinny mieć kompetencje u siebie, potrafić szybko napisać nową aplikację, zrobić nowy przyrząd, aby móc dzisiaj spawać zbiornik, jutro zawieszki a pojutrze ramy. Potrzebują maszyny otwartej, elastycznej, żeby móc różne elementy w krótkim czasie produkować. Mając u siebie takie kompetencje, których my ich nauczymy, mogą być konkurencyjnymi na tym rynku.

SZ: Jeszcze nie dostarczyliśmy takiej celi, w ramach której nie było szkoleń. Można powiedzieć że u każdego klienta zawsze zostaje człowiek, który potrafi zaprogramować robota, wie coś o technologii i będzie później wiedział, jak uruchomić spawanie nowego produktu. Ale chciałbym podkreślić, że nie jest tak, że my tylko wszystko pokazujemy w warunkach laboratoryjnych. Nie boimy się pobrudzić sobie rąk, pojawiamy się na miejscu u klienta i pracujemy z nim dzień, dwa, albo ile potrzebuje, tak żeby on umiał korzystać z tej maszyny i napisać każdą aplikację, jaką sobie wymyśli.

PD: Ten model działa, doskonale sprawdza się w praktyce. Mamy już ponad 150 wdrożeń w Polsce. Klienci są zadowoleni, bo szybko mogą poczuć, że ta inwestycja jest opłacalna. Często później chcą rozbudowywać stanowisko, sukcesywnie dokładają nowe przyrządy, nowe aplikacje, coraz trudniejsze elementy i tak dalej. Te cele żyją non stop.

Rozmawiał: Mateusz Pierzchała