W jakich aplikacjach niezbędne jest precyzyjne sterowanie ruchem?

Kontakt w sprawie artykułu: Piotr Knapik - 2024-12-03

Z tego artykułu dowiesz się:

- dlaczego precyzyjne sterowanie jest ważne,

- w jakich aplikacjach jest ono niezbędne.

We współczesnym przemyśle precyzyjne sterowanie ruchem odgrywa kluczową rolę, wpływając bezpośrednio na jakość, efektywność i niezawodność procesów produkcyjnych. Dzięki niemu maszyny są w stanie wykonywać zadania z niezwykłą dokładnością, co ma istotne znaczenie w wielu branżach związanych z automatyką. Nawet niewielkie odchylenia w przypadku pozycjonowania mogą spowodować powstanie wad w produktach końcowych, przyczyniając się do konieczności poprawy lub wycofania produktu, generując przy tym dodatkowe i niepotrzebne koszty. Poniżej przedstawione są przykłady najpopularniejszych aplikacji, w których precyzyjne sterowanie jest niezbędne.

Automatyczne stoły obrotowe

Jest to rozwiązanie, które odgrywa kluczową rolę w zautomatyzowanych procesach przemysłowych, szczególnie na stanowiskach przeznaczonych do montażu, obróbki mechanicznej lub dozowania.

Stoły obrotowe dzięki precyzyjnemu sterowaniu umożliwiają wykonywanie operacji w trybie cyklicznym, tarcza obraca się precyzyjnie o zadany kąt, a następnie zatrzymuje się, by operatorzy lub maszyny mogły wykonać zadanie na danym stanowisku. Po zakończeniu tego etapu tarcza przesuwa przedmiot do kolejnej stacji, co pozwala na efektywne wykorzystanie stanowisk oraz zmniejszenie czasu cyklu produkcyjnego.

Tego rodzaju systemy są zazwyczaj wyposażone w serwonapędy, które gwarantują płynny

i precyzyjny ruch oraz wysoką powtarzalność danego procesu.

Taśmociąg lub wózek ze zmiennym obciążeniem

Kolejny przykład aplikacji, w której precyzyjne sterowanie ruchem jest istotne, to sterowanie prędkością napędu taśmociągu lub wózka, na którym obciążenie jest zmienne. Użycie klasycznego silnika sterowanego przy pomocy falownika mogłoby okazać się niewystarczające przy dużych zmianach obciążenia. Rozwiązanie w takim wypadku może stanowić serwonapęd, który dzięki sprzężeniu zwrotnemu może dopasowywać się do aktualnych warunków

i utrzymywać stałą prędkość ruchu.

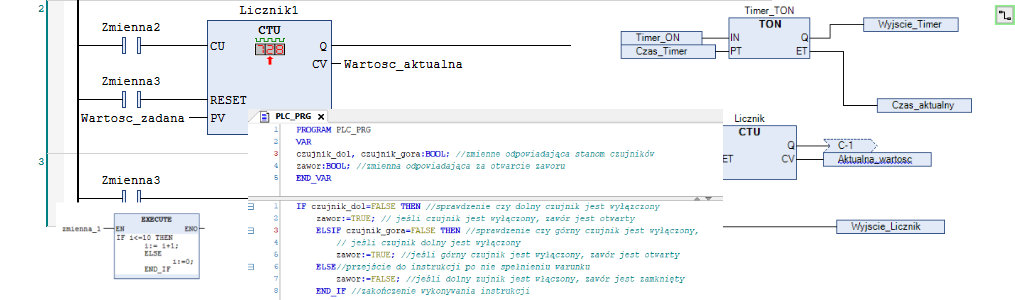

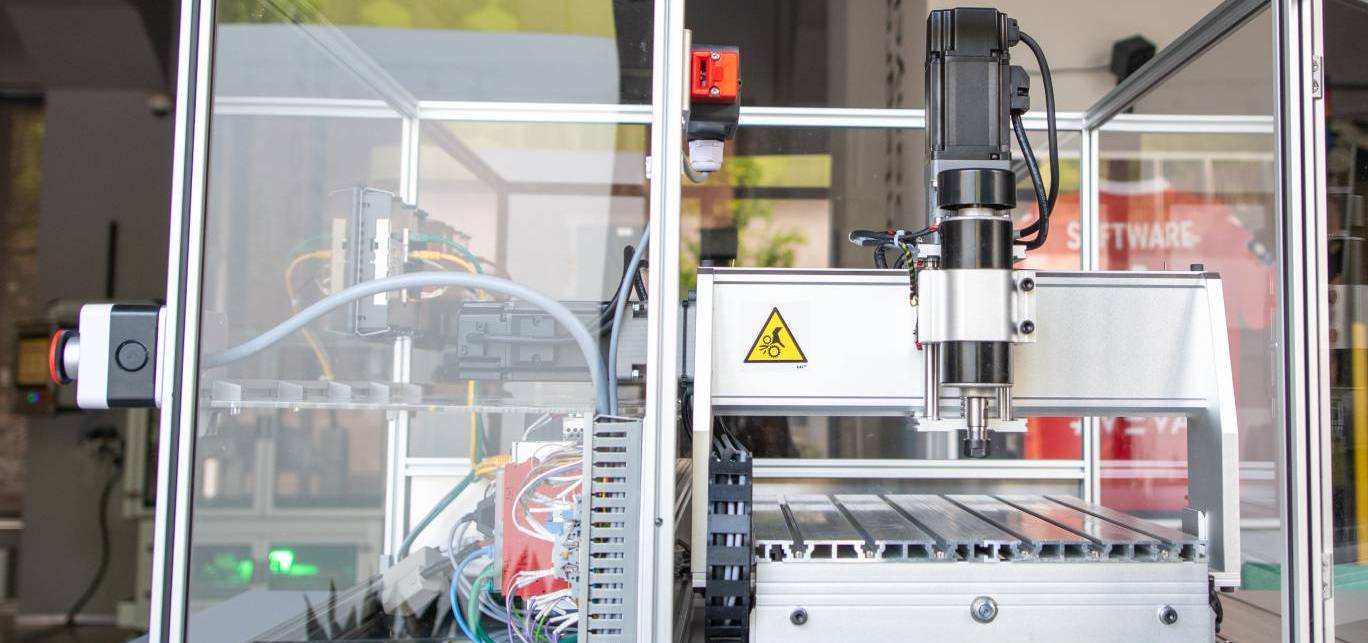

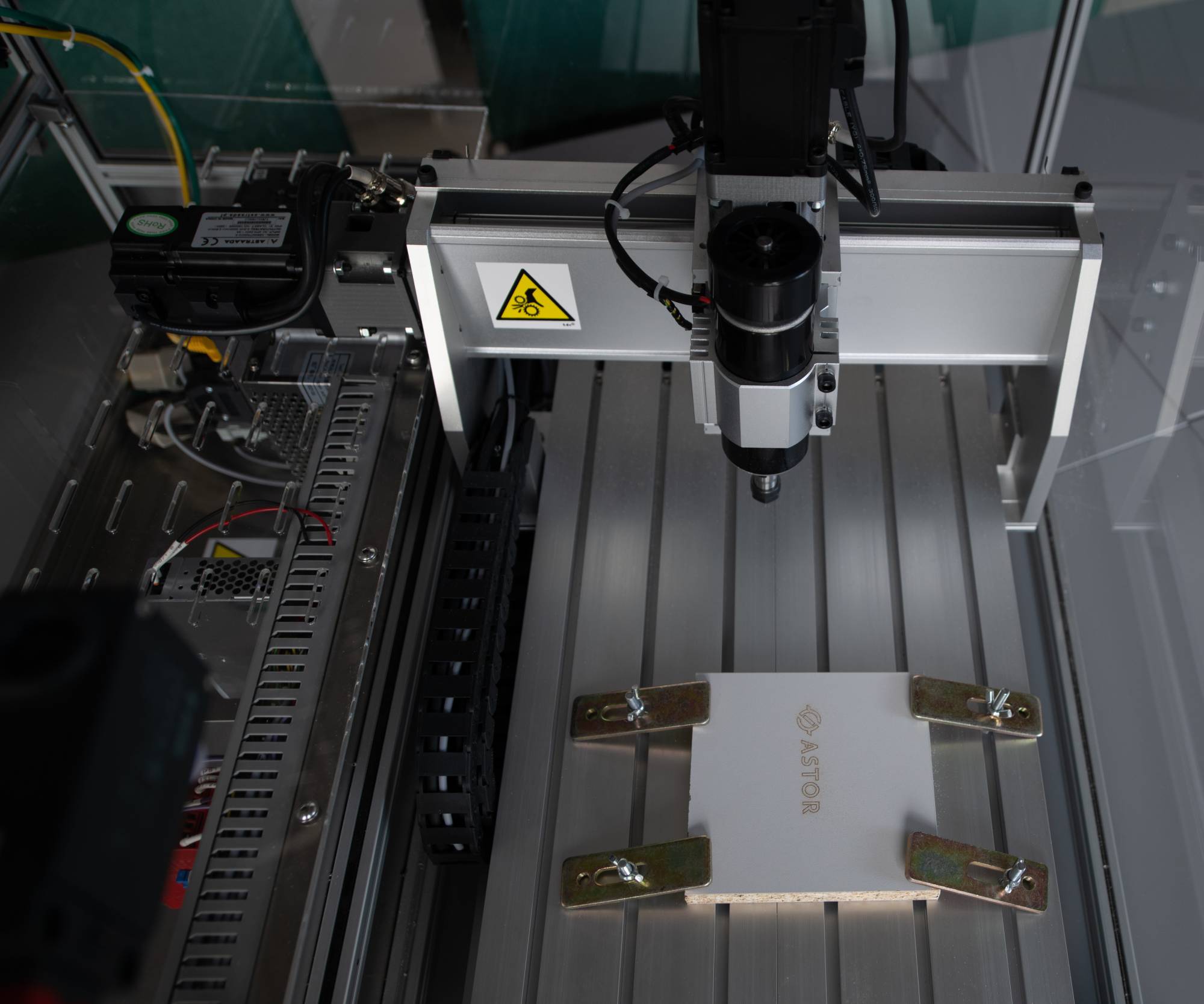

Maszyny CNC

Do maszyn CNC możemy zaliczyć frezarki, tokarki oraz centra obróbcze, które potrafią realizować złożone operacje wieloosiowe w ramach jednego procesu. Są to również drukarki 3D, które umożliwiają tworzenie metodą addytywną skomplikowanych elementów, znajdując zastosowanie w prototypowaniu. Maszyny CNC obejmują także urządzenia produkujące płytki drukowane, precyzyjnie wiercą otwory, nanoszą ścieżki przewodzące oraz lutują komponenty elektroniczne, co jest kluczowe w przemyśle elektronicznym i telekomunikacyjnym.

W przemyśle motoryzacyjnym stosuje się maszyny CNC do precyzyjnego wycinania, formowania i montażu elementów mechanicznych, co umożliwia produkcję części o wysokiej wytrzymałości i dokładności, np. elementów silnika, układów przeniesienia napędu czy zawieszenia. Z kolei w branży medycznej maszyny te są wykorzystywane do produkcji narzędzi chirurgicznych, protez oraz implantów, które muszą spełniać rygorystyczne wymagania dotyczące jakości i bezpieczeństwa.

Widać wiec, że obróbka CNC są powszechnie spotykane w bardzo wielu sektorach przemysłu. Precyzyjne sterowanie ruchem w tych maszynach pozwala na powtarzalne, dokładne i szybkie ruchy przy tworzeniu odpowiedniego kształtu części i nadawanie im właściwych wymiarów.

„Piły latające”

To rozwiązanie zostało zaprojektowane z myślą o precyzyjnym i wydajnym cięciu elementów takich jak rury, stalowe pręty oraz róże drewniane elementy, które są przesuwane na przenośniku taśmowym w sposób ciągły, bez konieczności zatrzymywania linii produkcyjnej. Tego rodzaju system cięcia wymaga zaawansowanego zsynchronizowania prędkości ruchu narzędzia z prędkością przesuwu materiału na przenośniku. Dzięki tej synchronizacji ostrze porusza się z materiałem, wykonując dokładne cięcie bez konieczności zatrzymywania produktu, co pozwala na ciągłą i płynną pracę z wysoką wydajnością procesu produkcji.

W momencie rozpoczęcia cyklu ostrze przyspiesza do prędkości taśmociągu, dokonuje cięcia, a następnie zwalnia, wracając do pozycji wyjściowej, gotowe do kolejnego cięcia. Dzięki temu nie tylko zachowana jest ciągłość procesu, ale także minimalizuje się ryzyko powstawania błędów w długości cięcia i uszkodzenia materiału, co jest kluczowe w produkcji seryjnej.

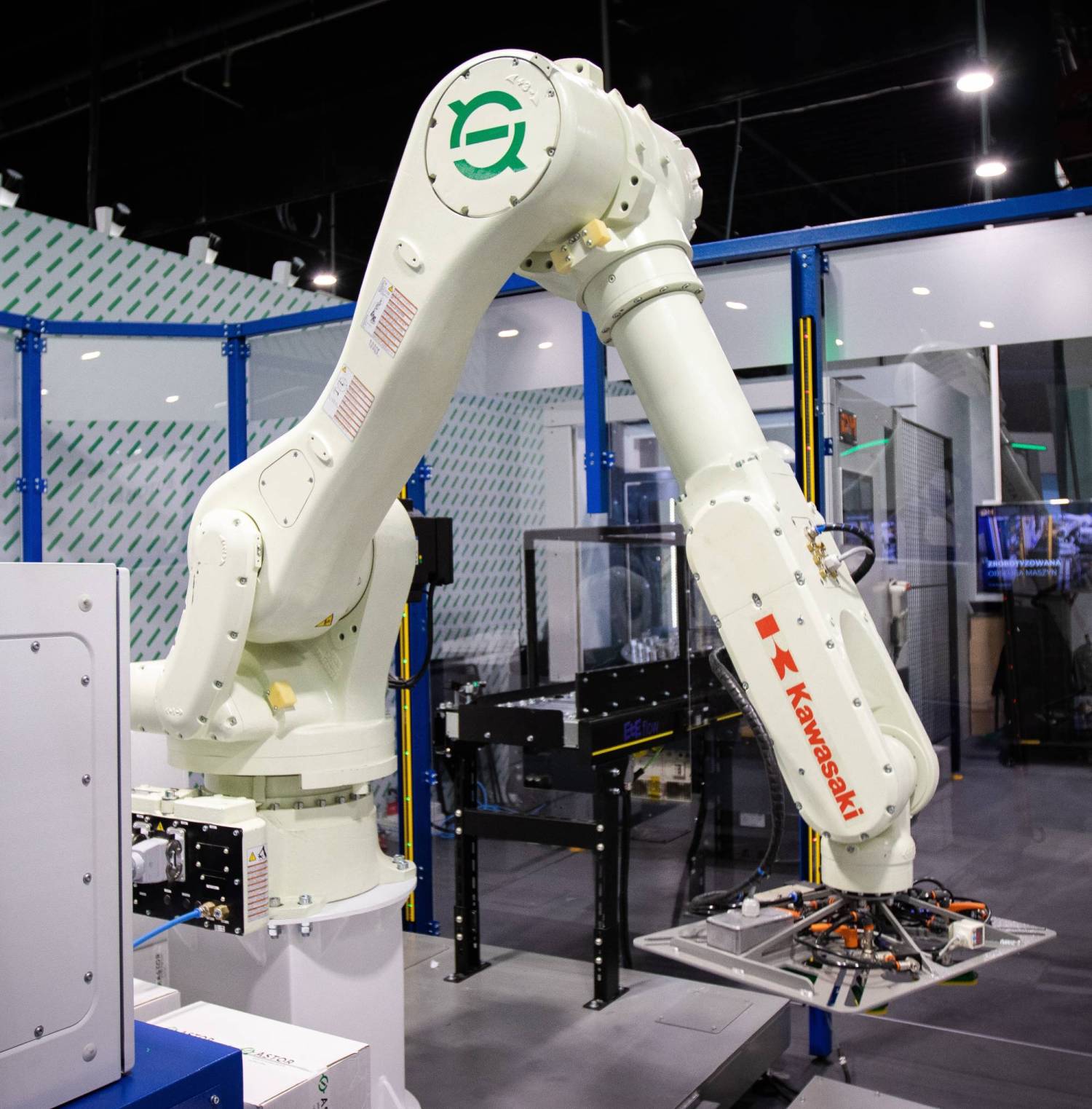

Roboty przemysłowe

Roboty przemysłowe są obecnie istotnym elementem większości nowoczesnych linii produkcyjnych oraz systemów automatyzacji, gdzie wspomagają różnorodne procesy wymagające precyzji, szybkości oraz powtarzalności.

Roboty 6-osiowe charakteryzują się budową, która umożliwia ruch w wielu płaszczyznach, co daje im wyjątkową swobodę i zasięg. Dzięki temu mogą wykonywać skomplikowane operacje w różnych kierunkach, co jest istotne przy zadaniach wymagających dużej precyzji. Roboty te doskonale sprawdzają się w aplikacjach takich jak spawanie metalowych elementów, gdzie konieczne jest precyzyjne kierowanie narzędziem spawalniczym. Znajdują również zastosowanie przy malowaniu i lakierowaniu, gdzie muszą pokryć równomiernie powierzchnie o złożonych kształtach. Są szeroko stosowane w montażu elementów, szczególnie w branży motoryzacyjnej i elektronicznej, gdzie konieczna jest dokładna manipulacja częściami w celu ich prawidłowego połączenia. Potrafią również podnosić i przenosić przedmioty o sporej masie i gabarytach na konkretne wysokości.

Roboty 4-osiowe sprawdzają się w aplikacjach realizujących zadania pick&place oraz

w procesie paletyzacji. Posługując się czterema silnikami, robot jest w stanie nie tylko przemieszczać produkty, ale także nadawać im właściwą orientację. Jest to szczególnie istotne, gdy robot wykonuje swoją pracę przekładając elementy między kolejnymi taśmociągami,

a odpowiednie ułożenie oraz zorientowanie przedmiotu jest kluczowe. Mogą również służyć jako rozwiązanie do pakowania oraz selekcji elementów.

Roboty kartezjańskie 3-osiowe poruszają się wzdłuż trzech prostopadłych osi – X, Y oraz Z.

Są powszechnie używane jako maszyny do formowania wtryskowego. Przy zastosowaniu odpowiedniej konfiguracji taki robot znajduje również zastosowanie jako rozwiązanie do dokręcania śrub z odpowiednim momentem. Mogą sprawdzić się w zadaniach pick&place, ale tylko w przypadku, gdy nie wymagana jest konkretna orientacja przenoszonego elementu.

Wszystkie te roboty, charakteryzują się dużą precyzją, która jest kluczowa w większości procesów produkcyjnych. Aby osiągnąć tak wysoki poziom dokładności i powtarzalności, roboty te są wyposażone w zaawansowane systemy sterowania, często wspierane przez enkodery, systemy wizyjne oraz różnego rodzaju czujniki. W przypadku robotów przegubowych dodatkową precyzję zapewniają zaawansowane algorytmy kinematyczne, które obliczają dokładną trajektorię ruchu. Roboty kartezjańskie z kolei często korzystają

z systemów pozycjonowania liniowego, które minimalizują drgania i zapewniają płynność ruchu.

Precyzyjne sterowanie ruchem może być realizowane przy użyciu serwonapędów. Aby dowiedzieć się więcej na ten temat, warto zapoznać się z artykułami:

Autor artykułu:

Kamil Jaszczur

Absolwent Politechniki Krakowskiej na kierunku Automatyka i Robotyka. Obecnie studiuje Zarządzanie i Inżynierię Produkcji na Uniwersytecie Ekonomicznym w Krakowie.