System do zmiany formatu w przemyśle fleksograficznym przy użyciu sterowników Horner XL+ oraz XL4

Kontakt w sprawie artykułu: Mateusz Pytel - 2024-07-08

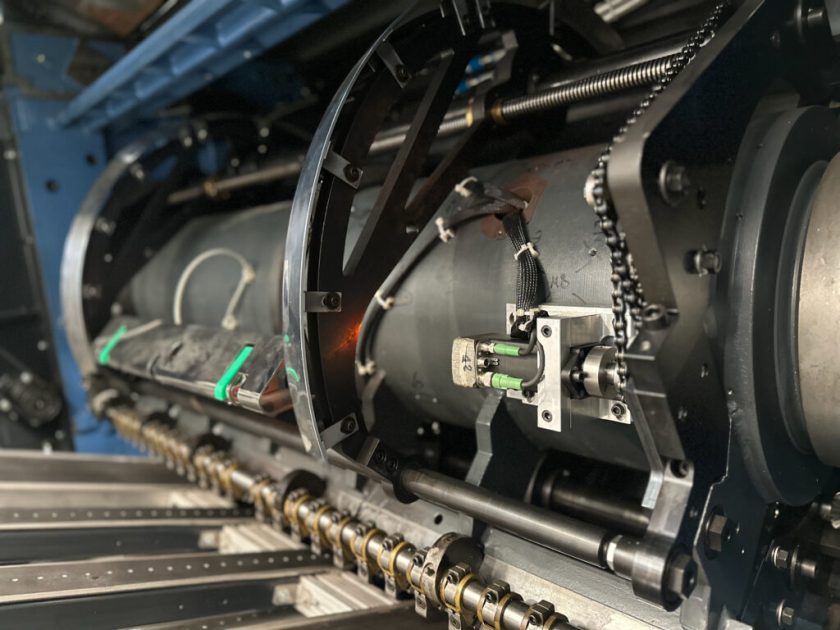

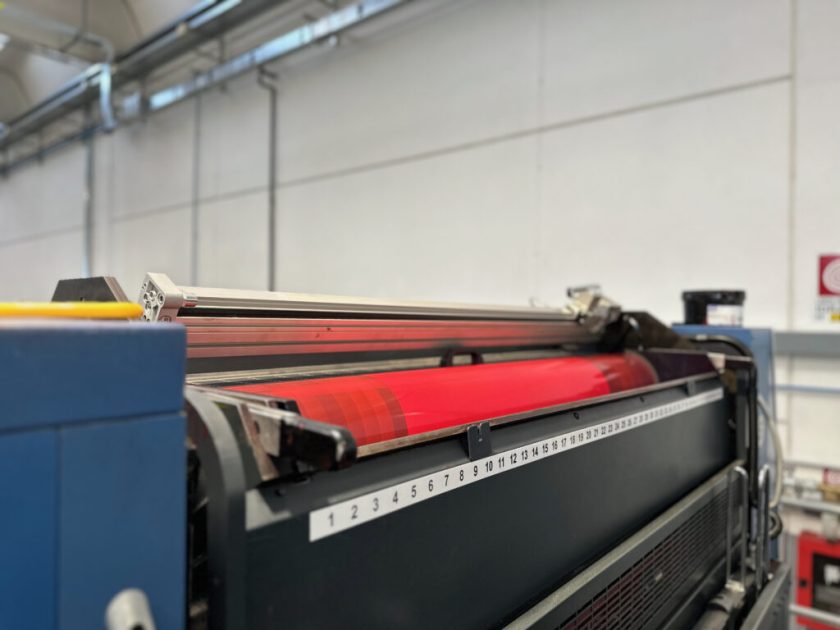

Fleksografia to nowoczesna technika drukarska, którą można stosować do drukowania na niemal każdym podłożu, w tym plastiku, foliach metalicznych, celofanie oraz papierze. Jest to rodzaj druku rotacyjnego, w którym tusz jest aplikowany na metal za pomocą elastycznych płyt drukarskich wykonanych z gumy (lub innego materiału elastomerycznego). Tusze stosowane we fleksografii szybko schną przez odparowanie i są bezpieczne do użytku na opakowaniach mających bezpośredni kontakt z żywnością.

Opisywany projekt fleksograficzny miał miejsce w Poirino niedaleko Turynu, we Włoszech. Całkowity czas wdrożenia wyniósł 6 miesięcy.

Wymagania ze strony klienta obejmowały:

1. Szybką zmianę formatu w celu zaoszczędzenia czasu podczas przezbrojenia maszyny.

2. Zastosowanie receptur w celu zaoszczędzenia czasu operatora podczas zmiany formatu, przy jednoczesnej poprawie jakości i redukcji strat.

3. Możliwość dostrojenia formatu podczas pracy zakładu, co było trudnym zadaniem, ponieważ dwa silniki do zmiany formatu oraz zawory powietrza umieszczone są wewnątrz cylindra obrotowego.

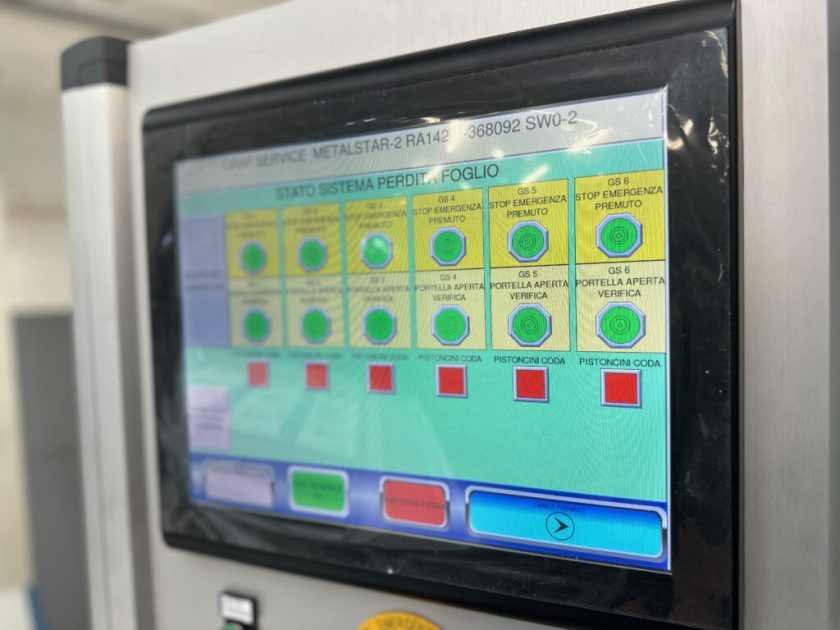

4. Wyświetlanie informacji o stratach materiału na dużym ekranie w celu ułatwienia pracy operatora oraz wyświetlanie pozycji silników w położeniu poziomym i pionowym dla każdej z sześciu grup drukowania.

5. Sprawne wyświetlanie i potwierdzanie alarmów.

6. Wyświetlanie stanu maszyn.

Dla klienta bardzo ważne było, aby aplikacja zapewniała najwyższy poziom bezpieczeństwa. Kluczowe było też szybkie i efektywne wyświetlanie alarmów, by zapobiec niepotrzebnym stratom czasu oraz materiału. Należało również spełnić szereg wymagań charakterystycznych dla idei Przemysłu 4.0. Użytkownik końcowy wymagał pełnego zdalnego wglądu w stan maszyn i produkcji oraz zdalnego dostępu do kontrolera w celu konserwacji i debugowania.

W realizacji projektu wykorzystano następujące produkty:

1. Jako główną jednostkę sterującą zastosowano sterownik Horner XL+ PLC Mod 3 z wbudowanymi wejściami I/O, używanymi do podłączenia przycisków i lampek.

2. Jako zdalną jednostkę CPU użyto sterownika PLC Horner XL4, zamontowanego w dodatkowej szafie sterowniczej.

3. Moduł Horner OCS I/O został zdalnie połączony za pomocą sieci CsCan z wejściami/wyjściami zainstalowanymi lokalnie na każdej z sześciu grup drukowania.

4. Protokół CANOpen został użyty do łączenia z napędami SIKO.

Sterownik XL+ został wybrany ze względu na 15-calowy kolorowy ekran dotykowy TFT oraz niewielką ilość wbudowanych wejść I/O. Model XL4 został zainstalowany na szynie DIN jako zdalna jednostka wewnątrz dodatkowej szafy sterowniczej.

Dowiedz się więcej o sterownikach PLC firmy Horner.

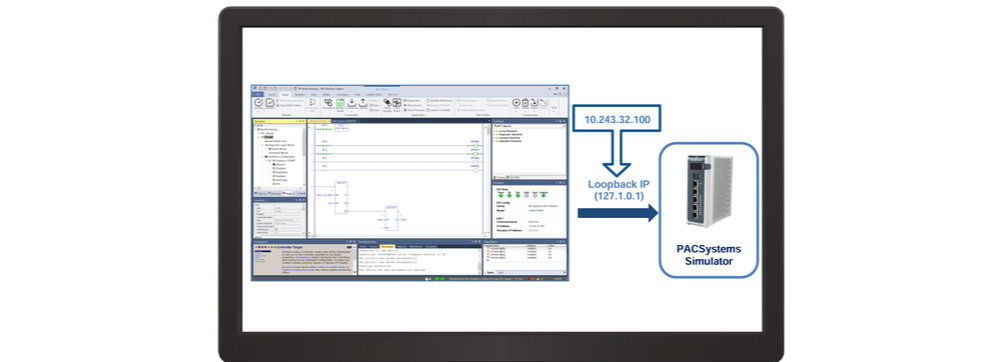

Dzięki portom Ethernet w sterownikach Horner XL+ oraz XL4 możliwe było wewnętrzne połączenie i utworzenie sieci lokalnej, w celu zapewnienia zdalnego dostępu i zgodności z wymaganiami Przemysłu 4.0.

Zastosowane rozwiązania umożliwiły łatwe wdrożenie z mniejszą ilością okablowania, jak również sprawniejszą instalację i konfigurację urządzeń Horner i napędów SIKO. Dzięki bezpłatnemu oprogramowaniu konfiguracyjnemu Cscape firmy Horner, programowanie drabinkowe i uruchomienie maszyny przebiegły bezproblemowo. Konfiguracja CANopen również była łatwa do przeprowadzenia, a nowy układ OCS I/O zagwarantował szybkie połączenie i łatwą instalację.

Użytkownik końcowy tak wypowiedział się o nowym systemie:

“Od samego początku nie mieliśmy żadnego problemu ze zmianą formatu, co stanowi ogromną poprawę względem poprzedniego systemu ręcznego, a bardzo jasny ekran umożliwia operatorom monitorowanie pracy nawet z daleka”.

Opracowano na podstawie materiałów firmy Horner APG.

Wykorzystane zdjęcia zostały udostępnione przez Horner APG.

Sprawdź sterowniki PLC Horner w sklepie internetowym firmy ASTOR.