Robot spawalniczy i spawanie robotem spawalniczym – krótki przewodnik teoretyczny

Kontakt w sprawie artykułu: Daniel Ciochoń - 2023-11-16

Z tego artykułu dowiesz się:

- Czym jest spawanie i czym różni się od lutowania, zgrzewania i klejenia?

- Jakie są metody spawania ręcznego i zrobotyzowanego?

- Czym jest spawanie laserowe?

- Jakie są zastosowania robotów spawalniczych?

- Czy robot spawalniczy to dobre rozwiązanie?

- Czym robot do spawania różni się od innych robotów przemysłowych?

- Jak wygląda docelowe stanowisko spawalnicze?

- Czy cela spawalnicza potrzebuje operatora robota spawalniczego?

- Jak zadbać o bezpieczeństwo spawania?

- Jak wygląda programowanie robotów spawalniczych?

- Jakie wyzwania i ograniczenia są związane z wprowadzeniem spawania robotem na produkcję?

Czym w ogóle jest spawanie?

Spawanie jest częścią spajania, czyli ogólnego pojęcia obejmującego procesy łączenia materiałów na różne sposoby. W przypadku spawania materiały są nagrzewane i – co najważniejsze – stapiane w miejscu łączenia, z dodatkiem lub bez materiału dodatkowego. Przyjmuje się, że szczelina powstała po złożeniu elementów, nie powinna przekraczać 0.1 mm, żeby zasadna była rezygnacja ze spoiwa.

Czym spawanie różni się od lutowania, zgrzewania i klejenia?

Natomiast dla pozostałych technik spajania nie jest konieczne stopienie łączonych materiałów, a jedynie nagrzanie ich do odpowiedniej temperatury. Dla przykładu, przy lutowaniu ważna jest temperatura topnienia lutu, która jest zawsze niższa niż dla materiału podstawowego. Według wartości tej temperatury lutowanie dzieli się na miękkie (poniżej 450°C) lub twarde (powyżej 450°C). Proces ten wykorzystuje efekt kapilarny, zapewniający wypełnienie lutem całej szczeliny lutowniczej.

Jeszcze inną techniką jest zgrzewanie. Ten proces polega z kolei najczęściej na rozgrzaniu materiału do temperatury powodującej jego uplastycznienie, a następnie wywarciu docisku przez określony czas, aż do utworzenia trwałego połączenia. Przykładowe metody zgrzewania to:

- zgrzewanie oporowe (elektryczne) – w tej metodzie dwie części są ściskane i poddawane prądowi elektrycznemu. Opór elektryczny w miejscu połączenia generuje ciepło, od którego stapiają się powierzchnie materiałów. Po wygaśnięciu prądu materiał twardnieje, tworząc trwałe połączenie.

- zgrzewanie tarciowe – ciepło generowane jest w wyniku tarcia i ruchu względnego między łączonymi elementami. Proces ten polega na wykonaniu ruchu obrotowego i/lub liniowego jednego z elementów w stosunku do drugiego pod kontrolowanym naciskiem.

- zgrzewanie zgniotowe – polega na wywarciu docisku na elementy w temperaturze otoczenia.

- zgrzewanie wybuchowe – jest to najbardziej widowiskowy proces, polegający na dynamicznym docisku łączonych powierzchni. Jest wywoływany detonacją materiału wybuchowego umieszczonego na górnej płycie.

- zgrzewanie dyfuzyjne – wykorzystuje dwa zjawiska: najpierw ma miejsce adhezja, polegająca uaktywnieniu sił powodujących przyciąganie się dwóch powierzchni.

Jeszcze inną techniką łączenia jest klejenie. Jak powszechnie wiadomo, konieczne jest w tym przypadku wykorzystanie kleju jako materiału łączącego elementy. W zależności od wymogów, mogą być wykorzystywane bez dodatkowego podgrzewania lub w podwyższonej temperaturze.

Jakie są metody spawania ręcznego i zrobotyzowanego?

Do najpopularniejszych metod spawania należą MIG/MAG, TIG oraz elektroda otulona. Dwie pierwsze różnią się wykorzystanym gazem osłonowym. Jeśli stosowany jest gaz obojętny – argon, hel lub ich mieszanka – mówimy o metodzie MIG (ang. Metal Inert Gas), natomiast w przypadku gazów aktywnych lub ich mieszanek z obojętnymi mamy do czynienia z metodą MAG (ang. Metal Active Gas).

Obydwie wspomniane metody są stosunkowo łatwe do automatyzacji czy też robotyzacji, ponieważ rolę elektrody pełni tu drut, tak więc nie jest konieczne umieszczanie dodatkowego podajnika drutu przy palniku, przez który nie każdy punkt spoiny może być osiągnięty. Tak więc, jak już zostało wspomniane, w metodzie TIG (ang. Tungsten Inert Gas) wykorzystywana jest elektroda wolframowa nietopliwa, a proces odbywa się w osłonie gazu obojętnego. W tym przypadku możliwe jest spawanie zarówno z drutem, jak i bez, natomiast w drugiej opcji konieczne jest zapewnienie spasowania elementów na odpowiednim poziomie.

Natomiast jeśli chodzi o elektrodę, to składa się ona z rdzenia oraz otuliny o odpowiednich własnościach, która podczas stapiania się pełni rolę taką jak gaz osłonowy, czyli ma ochraniać jeziorko prze dostępem powietrza i innych czynników zewnętrznych, mających negatywny wpływ na proces. Jest to prawdopodobnie najpopularniejsza metoda spawania ręcznego, natomiast pod kątem robotyzacji raczej niemożliwa do zastosowania z uwagi na konieczność częstych wymian elektrod, a także kontrolowania, poza prędkością spawania, również odległości uchwytu od materiału spawanego, co jest spowodowane skracaniem się elektrody. Trudniejsze w tym przypadku jest także zajarzenie łuku, które zwykle odbywa się przez potarcie elektrodą o materiał podstawowy.

Kolejnym przykładem jest spawanie łukiem krytym SAW (ang. Submerged Arc Welding), polegające na topieniu elektrody, którą stanowi drut, pod warstwą topnika. W reguły dla spawania grubszych blach wykorzystuje się kilka drutów. Ta metoda z kolei jest prawie idealna pod automatyzację, szczególnie dla długich spoin bez zmian orientacji – przykładem jest spawanie statków. Do zalet tego typu procesu należą duża wydajność, możliwość uzyskiwania stosunkowo wysokich prędkości spawania (nawet do 100cm/min), dobra i stabilna jakość złączy spawanych. Z minusów na pewno brak możliwości obserwacji jeziorka, które znajduje się pod warstwą topnika oraz konieczność zbierania topnika i usuwania powstałego żużla po każdym ściegu.

Bardziej historyczną metodę stanowi spawanie gazowe. Wykorzystuje ono płomień osiągający zadana temperaturę, od której topi się materiał spawanego złącza. Palnik gazowy jest zasilany mieszaniną paliwa gazowego (acetylen lub propan-butan) i tlenu.

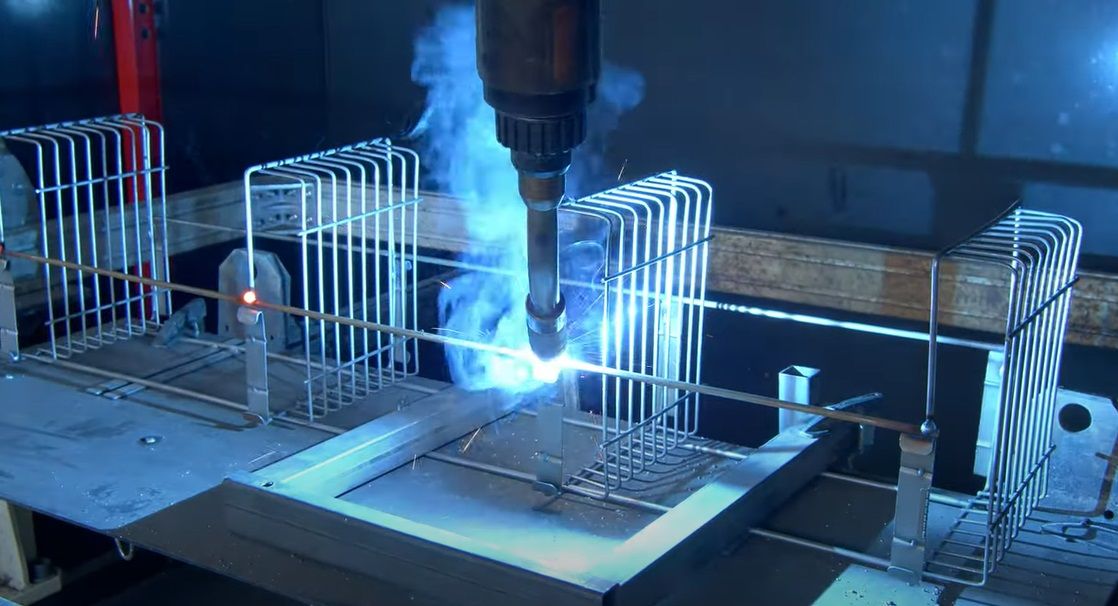

W spawaniu laserowym inny jest kształt spoiny – jest ona zdecydowanie węższa, przy jednoczesnym głębokim wtopieniu. W tym przypadku inne jest również źródło ciepła. Stanowi je laser, a nie jak przy innych metodach prąd elektryczny. Jeśli chodzi o zasadę działania, to wiązka lasera powstaje, gdy energia np. światła wzbudza elektrony znajdujące się w materiale optycznym, jak szkło, kryształ, czy też gaz, dzięki czemu przechodzą one na pewien czas ze stanu o niższym poziomie energii w stan wyższej energii. Spawanie laserowe jest zdecydowanie szybsze od tradycyjnych metod. Mniejsza ilość energii jest również korzystna pod względem poziomu odkształceń spawanego materiału. Ta kwestia może być szczególnie ważna np. dla cienkich blach aluminiowych, przy których nawet zastosowanie metody TIG może nie być wystarczające.

Dowiedz się więcej o zrobotyzowanym spawaniu.

Jakie są zastosowania robotów spawalniczych?

Spawanie jest obecnie wykorzystywane w wielu dziedzinach przemysłu, od branży automotive, po budownictwo. W przypadku tego ostatniego, przykładem mogą być różnego rodzaju konstrukcje stalowe, jak belki czy słupy. Poza tym warto wspomnieć o rurociągach, w których poszczególne sekcje są łączone właśnie poprzez spawanie. Następnym przykładem są mosty, których konstrukcje również są często spawane. Z kolei w przypadku przemysłu samochodowego, przykładem części spawanych jest układ wydechowy. W przypadku przemysłu meblarskiego – nogi do mebli. Spawanie jest wykorzystywane najczęściej także dla elementów maszyn, takich jak osie.

Ciekawym przykładem spawanych elementów są urządzenia ciśnieniowe, czyli te, których ciśnienie robocze jest wyższe niż 0.5 bara. Powstały dla nich nawet osobne dokumenty. Mowa tu szczególnie o dyrektywie PED/2014/68/EU (PED – ang. Pressure Equipment Directive, pol. Dyrektywa Sprzętu Ciśnieniowego). Wprowadza ona również system oceny zgodności, w ramach którego akredytowane instytucje są upoważnione do oceny produktów i wydawania certyfikatów zgodności. Wprowadza także wymagania odnośnie badań nieniszczących, kontroli jakości i inspekcji.

Czy robot spawalniczy to dobre rozwiązanie?

Cobot spawalniczy czy robot spawalniczy i zrobotyzowane spawanie zaczynają mieć sens jedynie dla dużych lub bardzo dużych partii produkcyjnych, w których liczy się powtarzalna precyzja. W spawaniu pojedynczych sztuk detalu, wykwalifikowany spawacz będzie miał przewagę nad robotem, jednak wraz ze wzrostem liczby detali, rośnie zmęczenie człowieka, spada koncentracja, co jest wyeliminowane w przypadku maszyny.

Warto rozważyć jeszcze jedną różnicę, przy spawaniu ręcznym, spawacz jest w stanie wychwycić niedoskonałość, skorygować parametry, natomiast nie do końca można zmodyfikować w trakcie spawania z wykorzystaniem robota, ponieważ w tej sytuacji rzadko kiedy proces jest obserwowany na bieżąco z bliska przez człowieka. Najczęściej operator montuje w przyrządzie części detalu i wyjmuje gotowy element po skończonym cyklu.

Coraz popularniejsze staje się także wykorzystywanie cobotów, czyli robotów współpracujących w procesach spawania. W tym przypadku ciekawy jest sposób uczenia punktów na detalu za pomocą wodzenia za kiść. Jest to znacznie szybszy proces od tradycyjnego. Jednak tego typu roboty są z reguły mniejsze od tradycyjnych, co przekłada się również na ich zasięg, a co za tym idzie, są w stanie spawać jedynie niewielkie elementy. Jednak małe gabaryty mogą także stanowić zaletę. Dzięki temu, coboty mogą poruszać się w trudno dostępnych miejscach.

Czym robot do spawania różni się od innych robotów przemysłowych?

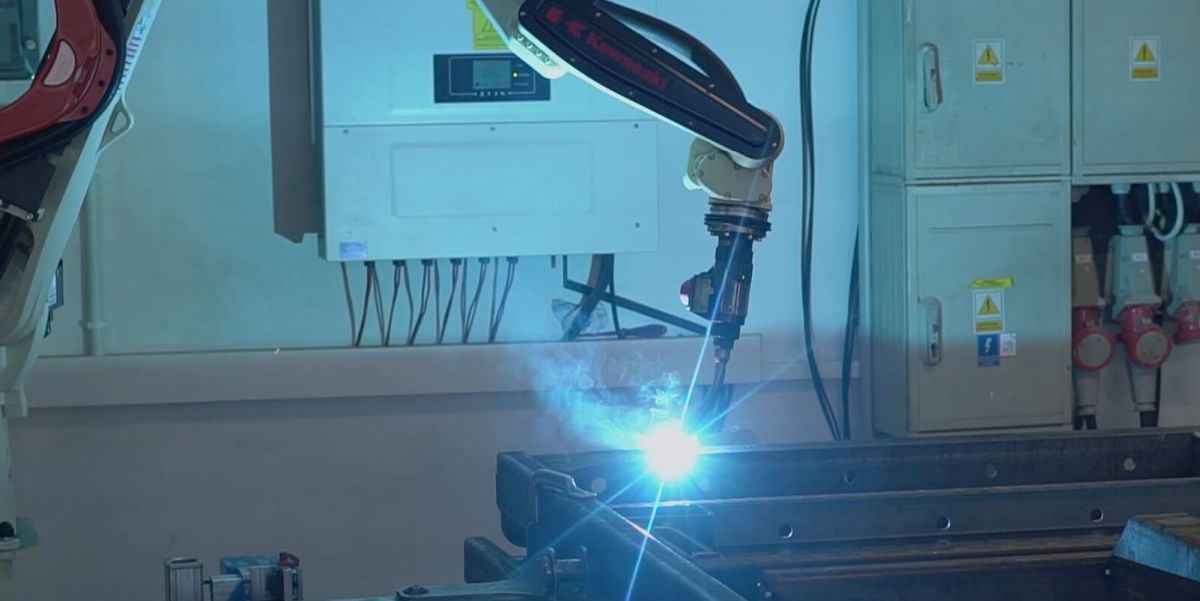

W kwestii robotów, jakie są stosowane w tym procesie, można na pewno wyróżnić takie, które mają przelotowy nadgarstek. Takie rozwiązanie, gdzie przewody poprowadzone są wewnątrz kiści, umożliwia obrót ostatniej osi w pełnym zakresie, czyli +/- 360°, bez obawy o zerwanie lub inne uszkodzenie przewodów.

Roboty spawalnicze mają najczęściej niewielki udźwig – od kilku do kilkunastu kilogramów – ponieważ sam osprzęt, jaki jest założony na ramieniu nie waży dużo. Liczy się natomiast prędkość i zasięg manipulatora. Dlatego też, jeśli chodzi o tę drugą kwestię, stosuje się postumenty – przestrzeń pracy robota z reguły wychodzi poniżej jego podstawy, więc aby jej nie ucinać, robot jest podnoszony.

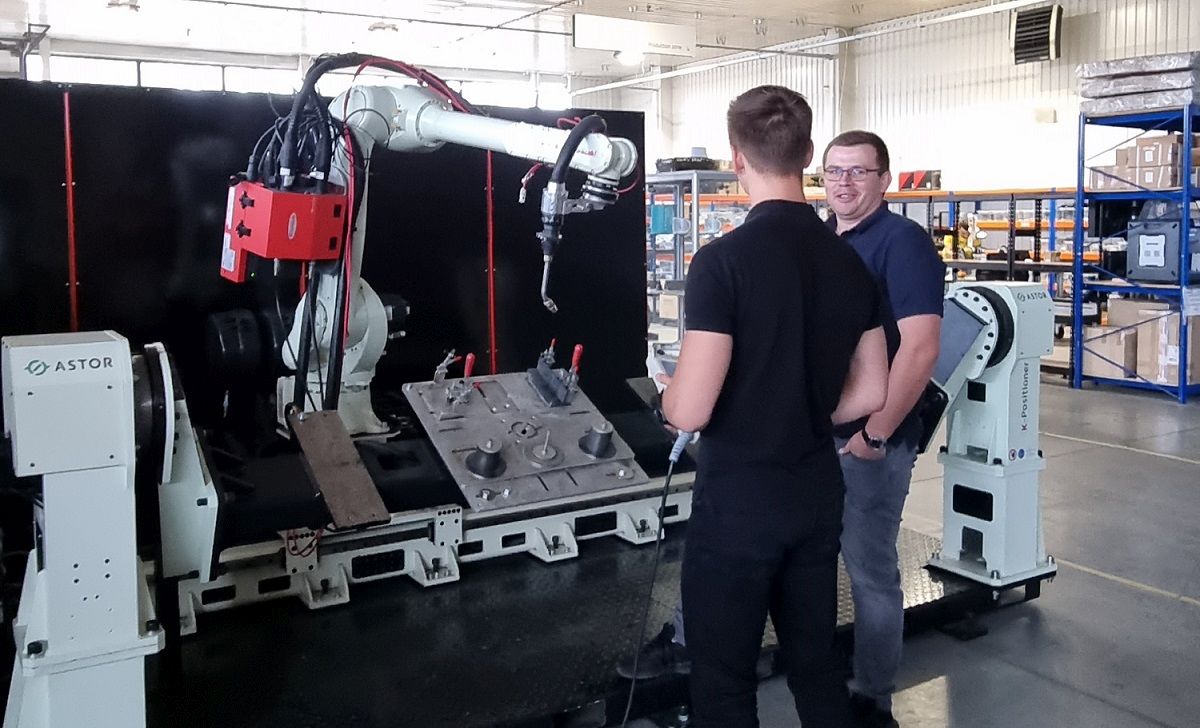

Również w kwestii polepszenia zasięgu, wykorzystuje się usytuowanie robota na torze jezdnym, także w połączeniu z wysięgnikami. Ciekawym przykładem jest podwieszenie dwóch robotów na słupowysięgnikach, które z kolei umieszczone są na torze jezdnym, w firmie Wiśniowski:

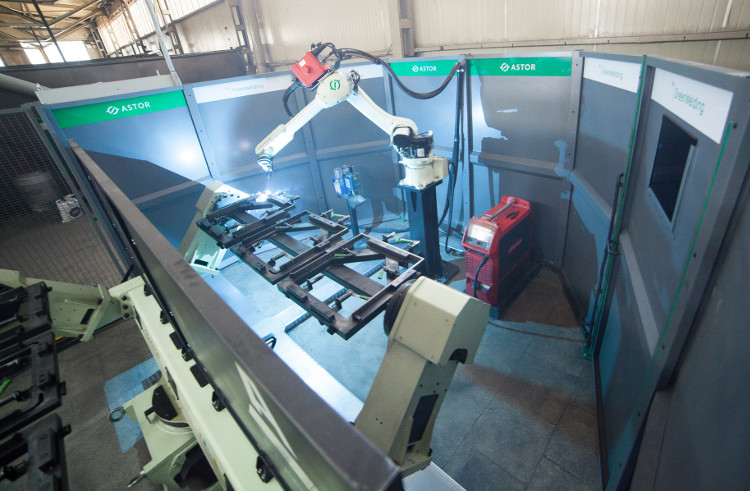

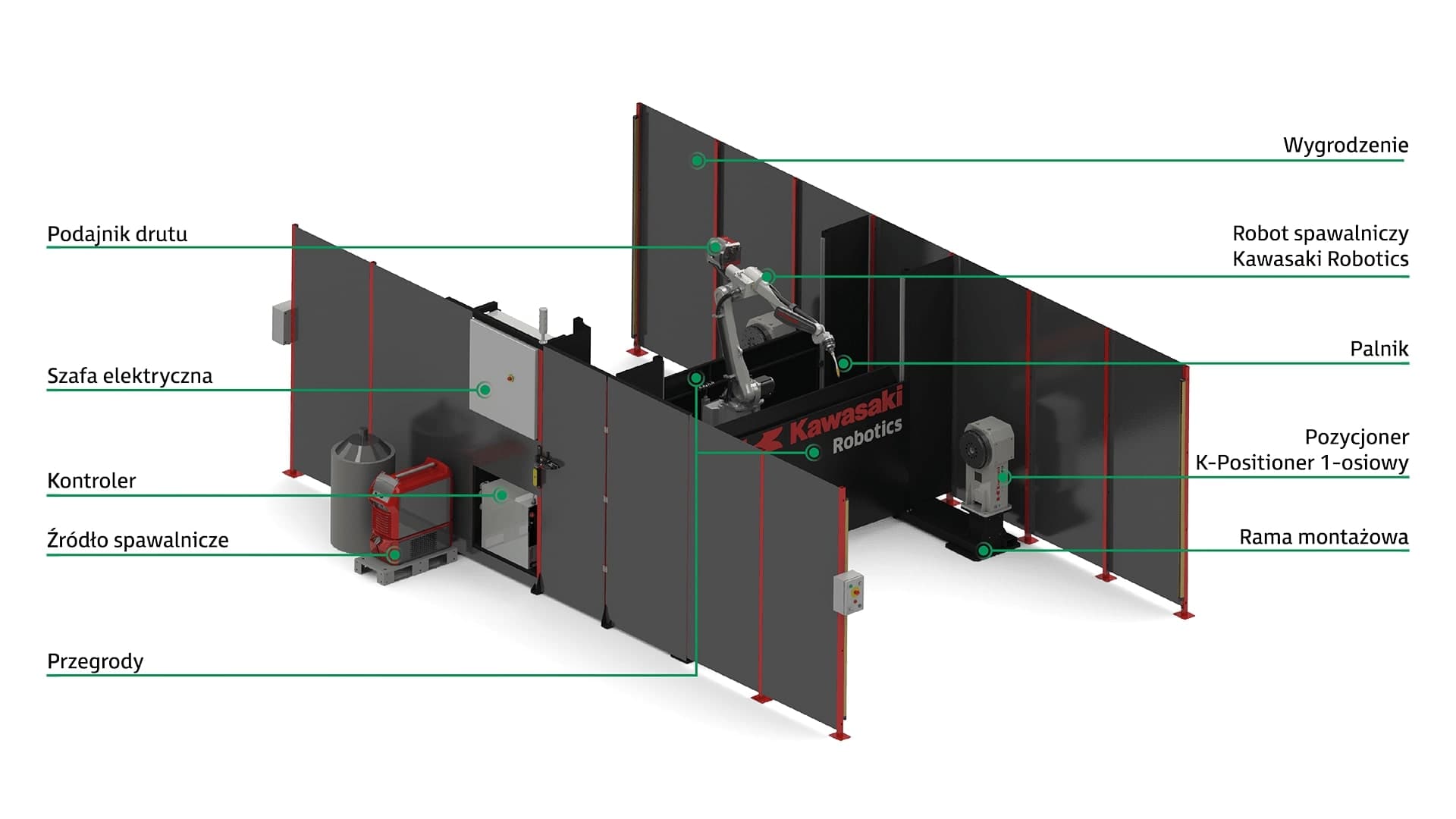

Jak wygląda docelowe stanowisko spawalnicze?

W celu usprawnienia procesu lub też umożliwienia elastycznego spawania bardziej skomplikowanych detali, często stosowane są dodatkowe elementy stanowiska, czyli dodatkowe osie i osprzęt spawalniczy (np. obrotnica do spawania, obrotnik spawalniczy).

Roboty spawające, oprócz własnych osi – w przypadku spawania przeważnie jest ich 6 – mogą posiadać także dodatkowe, zewnętrzne osie, które stanowią np. tor jezdny, czy też obrotnik spawalniczy (jedno- lub kilkuosiowy). Najczęściej możliwe jest podłączenie do trzech zewnętrznych osi bezpośrednio do kontrolera robota, natomiast w sytuacji, w której wymagana jest większa ich liczba, wykorzystywany jest multiaxis controller.

Ogólnie, dodatkowe osie umożliwiają odpowiednie spozycjonowanie zarówno robota, jak i detalu – jest to szczególnie ważne przy skomplikowanych obiektach, przy których osiągnięcie niektórych miejsc jest utrudnione lub po prostu przy detalach o dużych gabarytach, jak na przykład bramy, czy też wagony, albo podwozia, które nie mieszczą się w przestrzeni roboczej.

Innym ciekawym patentem jest wykorzystanie dwóch robotów do jednoczesnego spawania detalu po dwóch stronach, co redukuje zbyt duże odkształcenia po jednej stronie – spowodowane dużą ilością w prowadzonego ciepła w tym miejscu. Zaletą liniowych osi jest ich modułowość – składają się w odcinków 1- lub 2-metrowych, dzięki czemu możliwe jest precyzyjne obliczenie i dobranie długości, najbardziej odpowiadającej potrzebom klienta.

Również w kwestii osi obrotowych, możliwych jest co najmniej kilka ich konfiguracji. Omawiając zagadnienie dodatkowych osi, trzeba wspomnieć o możliwości kooperacji z robotem. Polega ona na podążaniu ramienia manipulatora – konkretnie jego punktu TCP – za obracającym się obrotnikiem spawalniczym. Dzięki temu, łatwiejszy staje się proces spawania np. łuków.

Żeby zapobiegać kolizji, stosowane są złącza antykolizyjne. Jeśli wykryty zostanie znaczący wzrost, następuje natychmiastowe zatrzymanie pracy robota. Ważną kwestią jest tu także powtarzalność takiego złącza. Przy jego rozpięciu i ponownym spięciu, punkt TCP robota powinien być w tym samym miejscu.

Dodatkowo, można zastosować również elementy do wykrywania rowka i korekcji położenia spoiny. Mowa tu o linijce laserowej. Najczęściej takie urządzenia wykorzystuje się w przypadku długich spoin oraz tam, gdzie detal może się odkształcić podczas spawania. Można powiedzieć, że stanowi ona pewnego rodzaju system wizyjny, który analizuje otrzymany obraz i przetwarza go na dane użyteczne, przesyłane następnie do robota.

Trzeba pamiętać, że wiązki lasera powinny być jak najbliżej drutu spawalniczego (najlepiej 2-3 cm od niego). Dzięki temu jest mała bezwładność całego systemu, ponieważ trzeba pamiętać, że robot zareaguje dopiero po pokonaniu tego dystansu. Oczywiście jest to ważne w przypadku wykorzystywania systemu online, czyli mierzenia w czasie rzeczywistym.

Czy cela spawalnicza potrzebuje operatora robota spawalniczego?

Najczęściej operator montuje w przyrządzie części detalu i wyjmuje gotowy element po skończonym cyklu spawania, sprawdzając jakość spoiny. Operator może także kontrolować proces pracy robota czy dokonywać przezbrojenia – zmieniać detal na inny.

Aby robot otrzymał informację, że będzie spawany nowy detal, operator wywołuje odpowiednią komendę na panelu operatorskim HMI, który jest elementem każdej stacji zrobotyzowanej. Panel ten służy także do sprawdzania komunikatów dotyczących pracy robota.

Operator robota spawalniczego powinien posiadać zaświadczenie ukończenia szkolenia z obsługi tej maszyny, wydawane przez autoryzowany punkt. Zazwyczaj, przed przystąpieniem do szkolenia spawalniczego, osoba musi ukończyć podstawowe szkolenie z obsługi robotów. Potrzebne umiejętności i zakres wiedzy określone są w normie PN-EN ISO 14732:2014-01 „Personel spawalniczy – Egzaminowanie operatorów spawania oraz nastawiaczy zgrzewania dla zmechanizowanego i automatycznego spawania/zgrzewania metali”. Służą tu pomocą certyfikowane centra szkoleniowe dystrybutorów robotów przemysłowych, w tym robotów spawających.

Według wspomnianej normy, operator spawania co sześć lat powinien zdać ponowny egzamin, w celu przedłużenia ważności certyfikatu przy założeniu, że co 6 miesięcy jest ten certyfikat sprawdzany przez osobę upoważnioną do prowadzenia nadzoru spawalniczego i posiadającą uprawnienia zgodnie z wymaganiami normy PN-EN ISO 14731. Jednak, aby można było w ogóle podejść do egzaminu, należy być pełnoletnim, posiadać co najmniej podstawowe wykształcenie oraz zaświadczenie lekarskie o braku przeciwwskazań.

Bezpieczeństwo spawania

Każde stanowisko zrobotyzowane posiada elementy systemu bezpieczeństwa. Dostarczając je na terenie Unii Europejskiej, producent powinien dołączyć dokument potwierdzający zgodność z powszechnie obowiązującymi się normami. Wymagania te ściśle określają zasady, jakie powinny spełnić użyte elementy systemu bezpieczeństwa.

Zasady bezpieczeństwa panujące na zrobotyzowanym stanowisku spawalniczym będą bardzo zbliżone do tych ogólnych, związanych z robotyką oraz do ogólnych przepisów dotyczących spawania w ogóle.

Jeśli chodzi o systemy bezpieczeństwa, jakie mogą być wykorzystane na takim stanowisku, to na pewno wygrodzenia, osłony. Zastosowanie ich zmniejsza prawdopodobieństwo przypadkowego wejścia w obszar pracy urządzenia osoby niedoświadczonej i nieświadomej potencjalnego zagrożenia. Chronią one także przez oślepieniem spowodowanym tym procesem.

Można także zabezpieczyć samego robota przed wyjazdem poza dozwoloną strefę, stosując elementy takie jak kurtyny świetlne, skanery, albo systemy monitorowania pracy robota, analizowania punktów ramienia, kątów obrotu na poszczególnych osiach. Co ważne, takie systemy powinny być konfigurowalne, co oznacza, że nie powinno być możliwości odwołania się do nich z poziomu kodu programu.

Układy bezpieczeństwa komunikują się pomiędzy sobą poprzez sterownik bezpieczeństwa, sprawujący nadrzędną kontrolę nad wbudowanymi w stanowisko elementami bezpieczeństwa.

Dzięki tym funkcjonalnościom można dynamicznie sterować i monitorować strefy w których porusza się robot. W sytuacji, kiedy robot przemysłowy przekroczy strefę bezpieczną, stanowisko zostanie zatrzymane awaryjnie – konieczny wtedy będzie wyjazd ręczny robotem ze strefy niebezpiecznej.

Jak wygląda programowanie robotów spawalniczych?

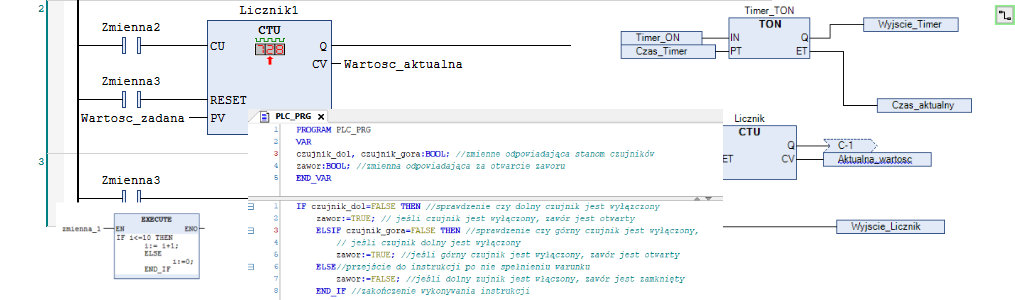

Konfigurację i programowanie robota przemysłowego można zrealizować na kilka sposobów – sama część logiczna zaprogramowana jest przy użyciu oprogramowania narzędziowego, natomiast programy ruchu zostały stworzone częściowo na teach pendancie i częściowo w oprogramowaniu pozwalającym na wygenerowanie schematu spawania.

Do programowania robotów spawających najczęściej wykorzystuje się język blokowy. Ideowo, polega to na dojechaniu do wybranego punktu w przestrzeni, dla którego definiuje się szereg parametrów.

Np. w przypadku robota do spawania podaje się numer zadania, które źródło powinno wczytać przed rozpoczęciem procesu. Po zdefiniowaniu tych parametrów przechodzi się do zapisu ścieżki. Oczywiście w dowolnym momencie można redefiniować poszczególne kroki, przeuczając pozycje bądź parametry ruchu, takie jak prędkość czy dokładność.

Inną metodą programowania robota przemysłowego, spawalniczego jest język tekstowy, który pozwala na przygotowanie logiki bądź programu ruchu na komputerze i następnie wgranie go do robota i nauczenie pozycji.

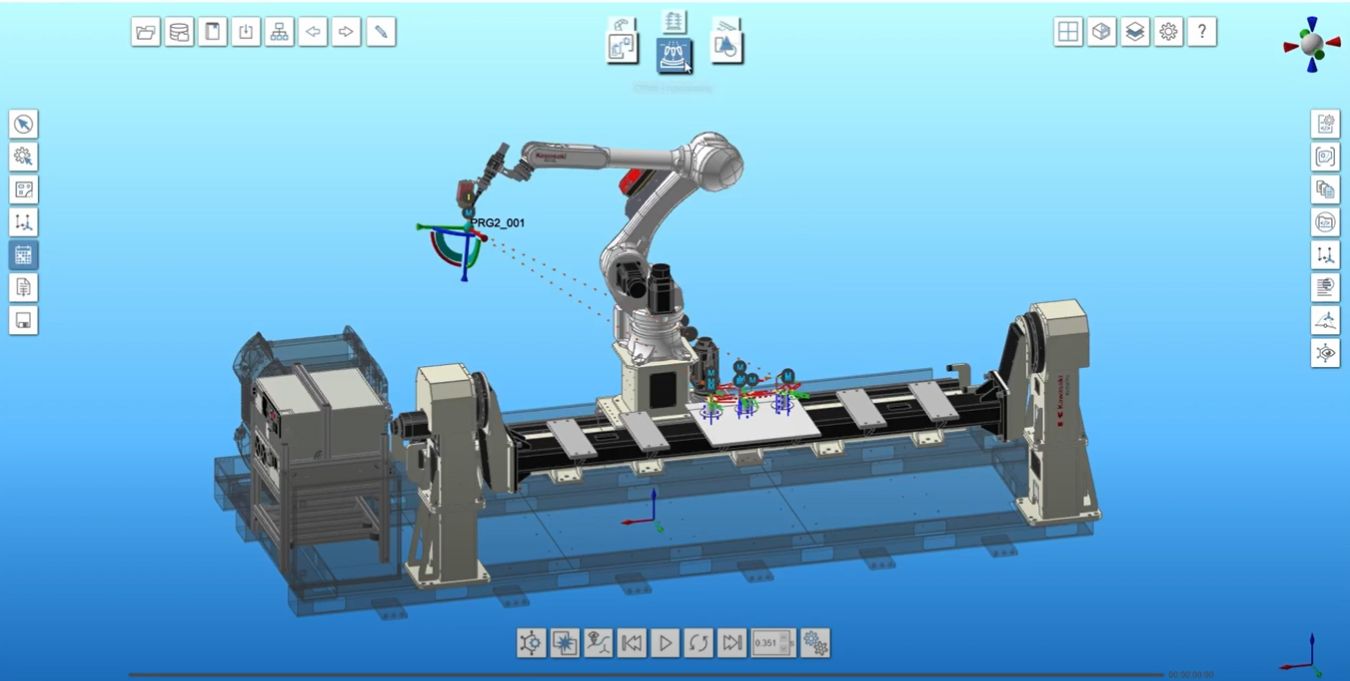

Obecnie, rozwiązaniem stosowanym na coraz większą skalę jest wykonywanie cyfrowego bliźniaka stanowiska w programie CAD/CAM. Tego typu programy pozwalają na generowanie trajektorii np. spawania detalu na podstawie jego modelu 3D. Umożliwia to zaoszczędzenie czasu przy dość częstych zmianach spawanego detalu. Stosując takie udogodnienie, produkcja nie musi być zatrzymywana na czas pisania nowego programu, a konkretnie uczenia/zapisywania punktów.

Odpowiednia osoba może programować detal, który będzie miał być wykonywany w następnej kolejności równolegle w wirtualnym środowisku do programowania offline, w którym zostało odtworzone rzeczywiste stanowisko spawalnicze. Jest to także zdecydowanie szybszy proces od tradycyjnego sposobu pisania programu, ponieważ użytkownik wybiera jedynie odpowiednią krawędź, a ścieżka generuje się automatycznie. Nie ma konieczności osiągania wszystkich pozycji w celu zapisania punktów. Nie trzeba także wcale być połączonym z robotem, jest to programowanie offline.

Najważniejszą sprawą jest tu posiadanie odpowiedniego translatora, który tłumaczy taki program na język robota. W tego typu programach można także symulować działanie dodatkowych komponentów, jak linijka laserowa, czy też funkcji robota, np. Touch Sensing, czyli wykrywanie przemieszczenia detalu przed rozpoczęciem spawania lub też RTPM (ang. RTPM, Real Time Path Modification, modyfikacja ścieżki w czasie rzeczywistym).

Przykładowy program szkolenia z programowania robotów spawalniczych:

- Proces spawania – podstawowe pojęcia

- Podział procesów wg. PN-EN ISO 4063:2011

- Podstawowe parametry procesu MIG/MAG

- Gazy osłonowe

- Oznaczenie materiałów dodatkowych do spawania

- Złącza spawane i ich klasyfikacja

- Przegląd oferty spawalniczej Kawasaki: Roboty serii BA, Roboty serii RA

- Osprzęt spawalniczy

- Źródła spawalnicze MIG/MAG

- Schemat ideowy działania

- Przyłącza

- Obsługa

- Procesy spawalnicze

- Stanowisko zrobotyzowane – podstawowa obsługa

- Elementy składowe stanowiska spawalniczego

- Komunikacja w protokole Ethernet IP

- Obsługa źródła i robota

- Wyznaczenie TCP robota

- Wyznaczenie i wprowadzenie parametrów obciążeń

- Praca robota i obrotnika

- Programowanie robota w języku blokowym

- Zapis trajektorii

- Zadawanie parametrów ścieżek spawania

- Program Conversion – kopiowanie/przesuwanie ścieżek

- Spawanie z zakosem

- Korekta punktów na podstawie położenia detalu – Touch Sensing

- Korekcja początkowego punktu spawania – Start Point Sensing

- Korekcja ścieżki spawania w czasie rzeczywistym – RTPM

- Korekta punktów w oparciu o zmianę TCP robota

Jakie wyzwania i ograniczenia są związane z wprowadzeniem spawania robotem na produkcję?

Istnieje szereg wyzwań i ograniczeń związanych z wykorzystaniem robotów spawalniczych. Dla przykładu, działy produkcji realizujące produkcję małoseryjną o bardzo dużej zmienności detali, nie zawsze znajdują uzasadnienie biznesowe dla takiej inwestycji.

Jeśli chodzi o warunki pracy z detalami do spawania, to roboty spawające nie mogą pracować na powietrzu, z uwagi na zmieniające się warunki atmosferyczne, w tym temperaturę, opady. Poza tym, niełatwo jest przetransportować robota spawalniczego wraz z całym osprzętem, dlatego jego zastosowanie jest raczej ograniczone do jednego zakładu produkcyjnego.

W przypadku wysokich konstrukcji stalowych znajdujących się na zewnątrz, lepiej zastosować spawanie ręczne, przy którym mogą pracować ludzie z wykorzystaniem zwyżek.

Źródła:

[1] https://lasers.llnl.gov/education/how-lasers-work

[2] https://www.prs.pl/uploads/zasady_certyfikacji_personelu_spawalniczego_20191011.pdf

Artykuł powstał w oparciu o następujące normy:

– DS/EN ISO 13920 (Welding – General tolerances for welded constructions – Dimensions for lengths and angles – Shape and position (ISO 13920:2023))

– PN-EN 1418:2000 / PN-EN ISO 14732:2014-01 – Personel spawalniczy

Witam

Czy z przywołanej normy jednoznacznie wynika konieczność szkoleń przez państwa czy może szkolić pracodawca samodzielnie po zakupie.