Okiem inżyniera: Jak zrealizowałem sterowanie szklarnią na panelu HMI

Kontakt w sprawie artykułu: Paweł Celiński - 2021-01-22

Z tego artykułu dowiesz się:

- jak zastosować wizualizację w automatycznej szklarni,

- jak stworzyć aplikację do sterowania wizualizacją.

Nazywam się Paweł Celiński. Studiuję mechatronikę na Politechnice Lubelskiej. Interesuję się automatyką, piłką nożną, nowinkami elektronicznymi. W wolnych chwilach ćwiczę programowanie w języku Python. Po ukończeniu studiów chciałbym zajmować się systemami automatyki przemysłowej.

Od czasów szkoły średniej bardzo polubiłem programowanie sterowników PLC. Postanowiłem nauczyć się tworzyć wizualizacje na panelach HMI i tę wiedzę przekuć w swój projekt, na którego podstawie napiszę pracę inżynierską o systemie wspierającym ogrodnictwo szklarniowe.

Wyzwania

Jednym z problemów napotkanym po drodze był brak odpowiedniego sprzętu. Pomógł mi w tym pracownik obsługi sklepu internetowego ASTOR – umożliwił mi bezpłatne wypożyczenie panelu operatorskiego firmy Astraada (konkretnie: AS45TFT1103). Dedykowane środowisko do tworzenia wizualizacji na tym panelu to Astraada HMI CFG. Oprogramowanie jest bezpłatne, w związku z czym nie musiałem kupować licencji.

Realizacja

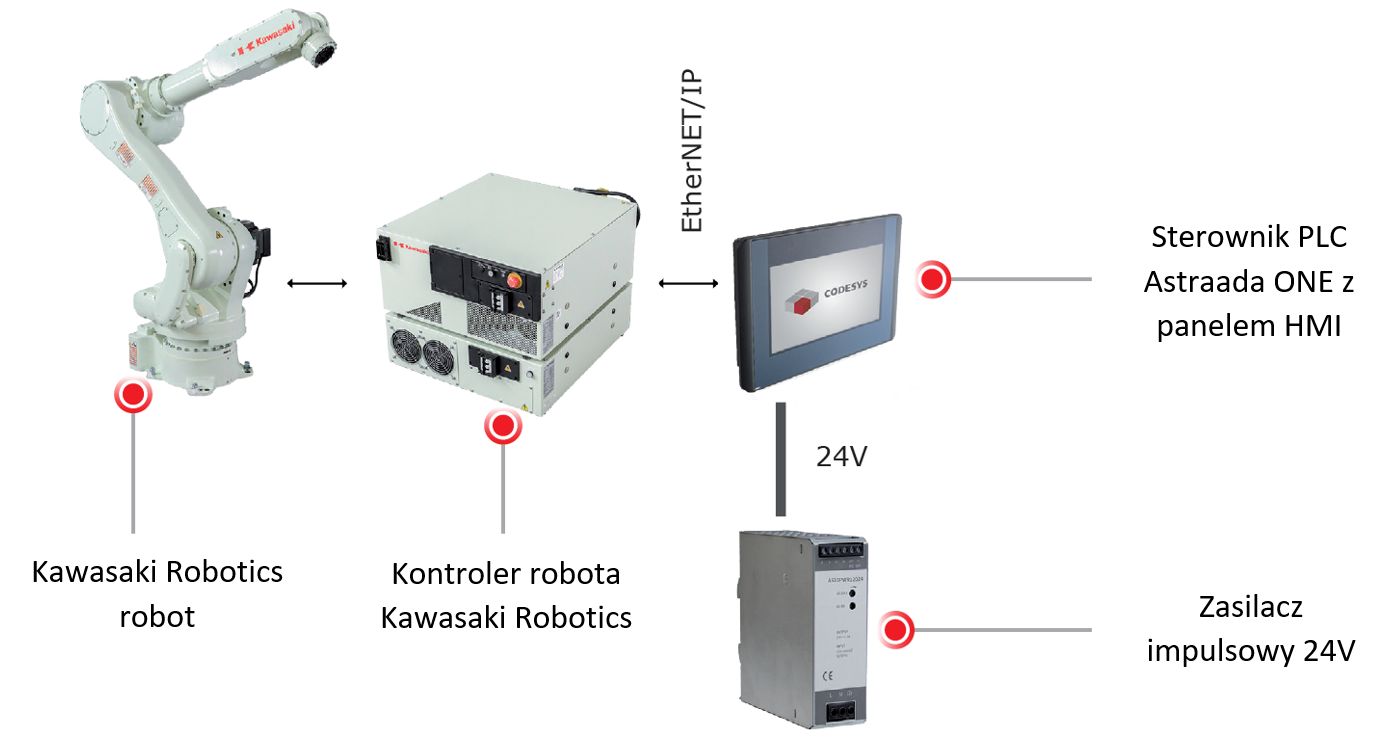

Panele operatorskie HMI umożliwiają kontrolę i sterowanie w procesach technologicznych lub produkcyjnych. Mają zazwyczaj ekran dotykowy, dzięki któremu operator czy inna osoba obsługująca dane stanowisko otrzymuje czytelny obraz o stanie układu. Panele są zazwyczaj połączone za pomocą sieci przemysłowych takich jak np. Modbus ze sterownikami PLC, które bezpośrednio realizują sterowanie układem.

W opisywanym projekcie panel operatorski połączony jest ze sterownikiem PLC firmy Fatek w standardzie RS485, do komunikacji wykorzystując protokół opracowany przez producenta sterownika. Jest to jeden z ponad 280 protokołów komunikacyjnych obsługiwanych przez panel AS45TFT1103 firmy Astraada. Dzięki temu możliwa jest realizacja wymiany danych ze sterownikiem.

W opisywanym przykładzie wymieniane są trzy typy danych i są to dane typu boolean (zmienne jednobitowe), zmienne w postaci liczb całkowitych oraz zmienne typu float oznaczające liczby zmiennoprzecinkowe, za pomocą których przekazywane są takie informacje jak nastawy poszczególnych parametrów oraz dane o temperaturze bądź wilgotności.

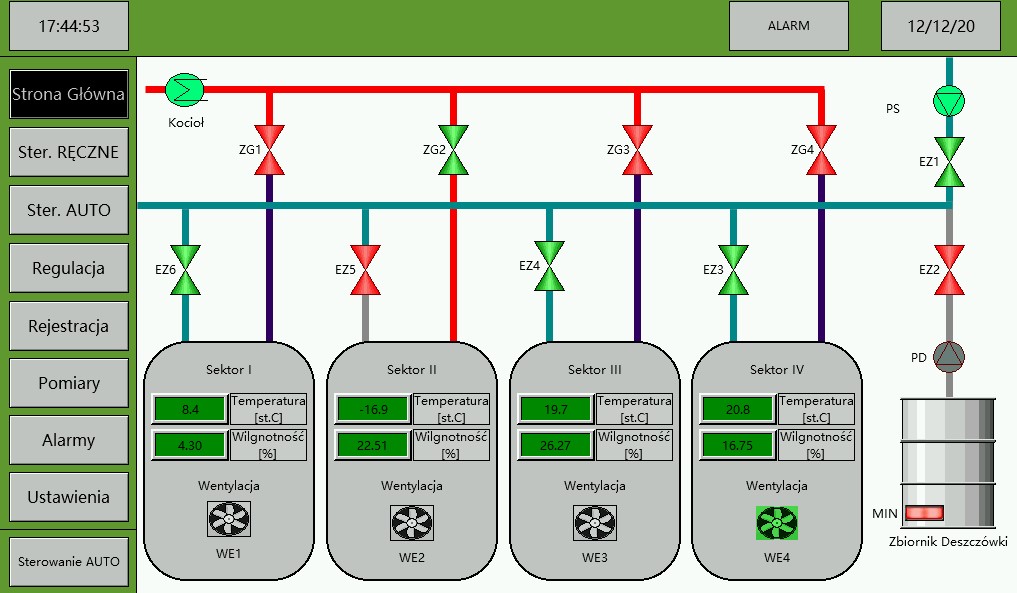

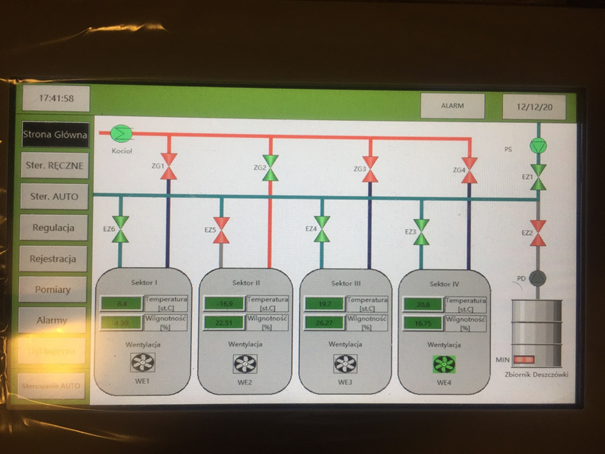

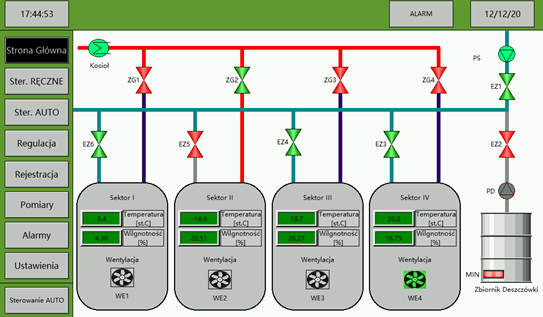

Przykład zastosowania wizualizacji w automatycznej szklarni

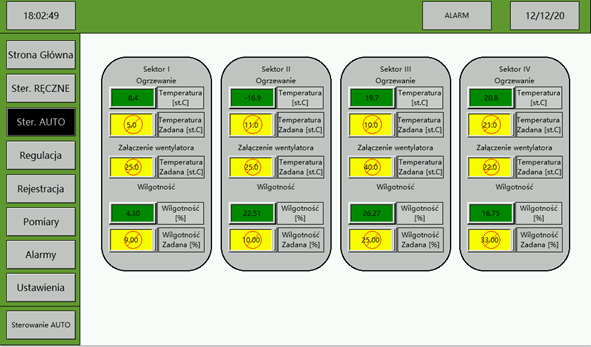

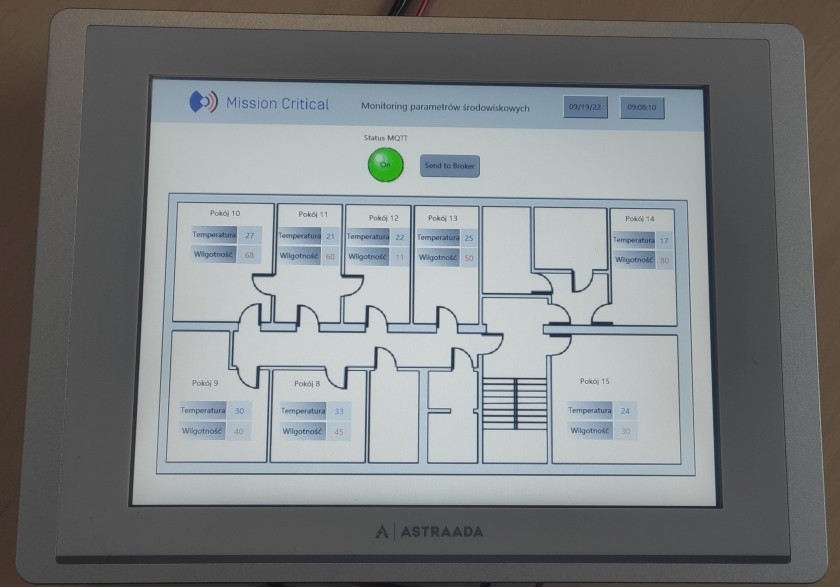

Obiekt szklarniowy został podzielony na 4 sektory. Na stronie głównej aplikacji zamieszczony został poglądowy schemat układu, na którym można znaleźć informacje o odczytach z czujnika temperatury powietrza lub czujnika wilgotności gleby.

Ponadto projekt posiada system wentylacji oraz systemy ogrzewania i irygacji wyposażone w elektrozawory i pompy oraz kocioł grzewczy w przypadku ogrzewania. Stan tych urządzeń również jest wyświetlany na stronie głównej. Ponadto na górnym pasku znajdują się informacje o dacie oraz godzinie wraz z sygnalizacją alarmów, która zostaje załączona, gdy w systemie nastąpi awaria.

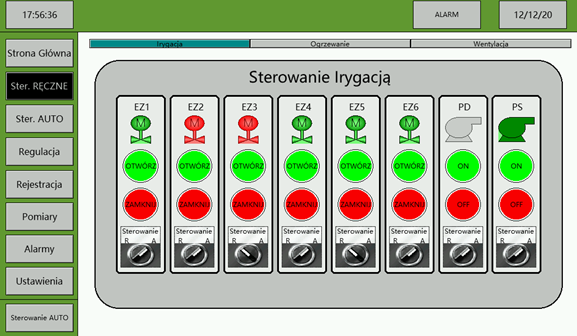

Za pomocą listy po lewej stronie istnieje możliwość nawigacji po kolejnych ekranach. Każdy z nich oferuje inne funkcje. Kolejnym ekranem po stronie głównej jest ekran ręcznego trybu sterowania, który jest podzielony na 3 zakładki – odpowiednio dla systemu irygacji, ogrzewania i wentylacji.

Tryb automatyczny i ręczny

Każde urządzenie w układzie może pracować w trybie automatycznym lub ręcznym. W przypadku sterowania automatycznego, wysterowanie odpowiedniego wyjścia sterownika następuje w zależności od warunków panujących w środowisku oraz nastaw zadanych przez operatora.

W trybie ręcznym układ nie reaguje na sygnały z czujników, a aktywacja któregoś z modułów wykonawczych może nastąpić jedynie za pomocą wybrania odpowiedniego przycisku na panelu.

Poprzez ustawienie przełącznika Sterowanie w odpowiedniej pozycji, istnieje możliwość zmiany trybu pracy danego urządzenia. Przykładowo na powyższym rysunku można zauważyć, że zawory EZ5 oraz EZ3 pracują w trybie ręcznym, a reszta jest ustawiona w tryb automatyczny, który może zostać załączony dla wszystkich urządzeń poprzez aktywację przycisku Sterowanie AUTO po lewej stronie ekranu – wówczas wszystkie przełączniki zostają przełączone w tryb automatyczny.

Poziomy uprawnień a samodzielna praca układu

Aby możliwa była samodzielna praca układu, konieczne jest nastawienie temperatur oraz wilgotności, które mają być utrzymywane w szklarni. Aby tego dokonać, trzeba się zalogować na odpowiedni poziom uprawnień. Zezwalając na wprowadzanie takich zmian, w aplikacji zostały zdefiniowane 3 poziomy dostępu odpowiednio dla: operatora, technologa oraz serwisanta.

| Użytkownik | Dozwolone zadania |

| Operator | zmiana trybu pracy urządzeń oraz ich uruchamianie w trybie ręcznym |

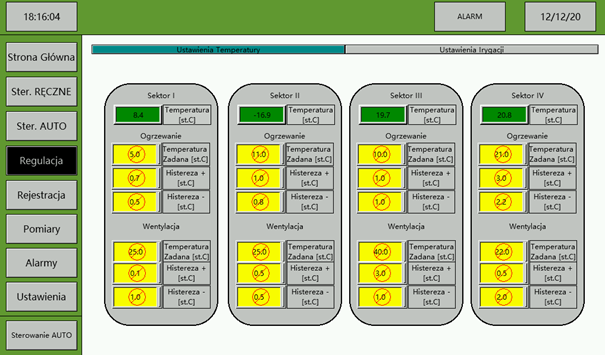

| Technolog | uprawnienia operatora, dodatkowo możliwość zmiany nastaw w trybie automatycznym, nastawa regulatorów |

| Serwisant | uprawnienia technologa, dodatkowo możliwość usuwania historii alarmów, konfiguracja panelu, korekta wskazań czujników oraz zmiana haseł użytkowników |

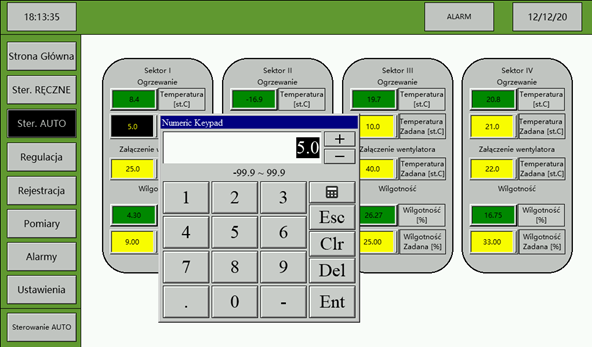

Na powyższym ekranie żółte pola oznaczają wartości zadanych temperatur oraz wilgotności dla poszczególnych sektorów. Wartości te można zmieniać pod warunkiem posiadania odpowiednich uprawnień. Na obrazku powyżej można zaobserwować przekreślony okrąg oznaczający zbyt niski poziom uprawnień użytkownika.

Po zalogowaniu się na poziom technologa, zostaje odblokowana możliwość zmiany nastaw. Dzięki pokazanej wyżej klawiaturze numerycznej istnieje możliwość zadeklarowania oczekiwanej temperatury, która zostaje przekazana do odpowiednich komórek pamięci w sterowniku.

Do realizacji sterowania temperaturą oraz wilgotnością został zaimplementowany prosty regulator dwustanowy, który posiada dwie wartości histerezy. Można je dowolnie zmieniać – pod warunkiem posiadania poziomu uprawnień technologa.

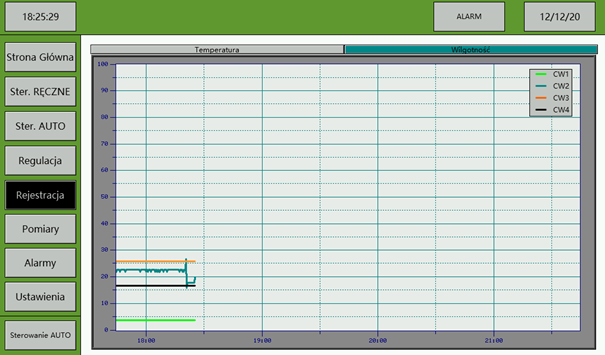

Bardzo przydatną funkcją jest również rejestracja danych, która odbywa się za pomocą odpowiednio skonfigurowanych data logger’ów, w oparciu o które można tworzyć wykresy przedstawiające zmianę monitorowanych warunków w zależności od czasu. Przykład takiego wykresu przedstawiony jest poniżej:

Ponadto za pomocą data logger’a można również tworzyć zrzut danych do pliku z zadaną częstotliwością. W przypadku opisywanego projektu, dane są zapisywane do pliku o formacie .csv w 10-minutowych odstępach czasowych.

Konfiguracja FTP i VNC w panelu Astraada HMI

Dzięki możliwości konfiguracji serwera FTP w panelu Astraada HMI, możliwy jest odczyt tych danych z poziomu urządzenia zewnętrznego. Dobrze jednak w tym przypadku wyposażyć się w pamięć zewnętrzną (np. pendrive) i podczas konfiguracji FTP udostępnić właśnie tę lokalizację, chroniąc tym samym wewnętrzną pamięć urządzenia oraz ułatwiając sobie przenoszenie danych pomiędzy panelem a komputerem PC.

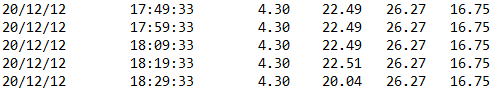

Fragment pliku przedstawiającego zrzut danych z czujników został przedstawiony poniżej:

W pierwszej kolumnie przedstawiona jest data odczytu, w drugiej kolumnie znajduje się godzina, w której został przeprowadzony zrzut do pliku. Kolumny 3-6 reprezentują odczyt wilgotności gleby o godzinie, w której dane zostały zapisane do pliku.

Oprócz konfiguracji serwera FTP, istnieje również możliwość konfiguracji serwera VNC, który umożliwia transmisję obrazu. Dzięki temu za pomocą odpowiednich aplikacji po podłączeniu do Internetu oraz odblokowaniu w routerze odpowiednich portów (5900 dla VNC oraz 21 dla FTP), istnieje możliwość połączenia się z urządzeniem z dowolnego miejsca na świecie.

Serwis układu

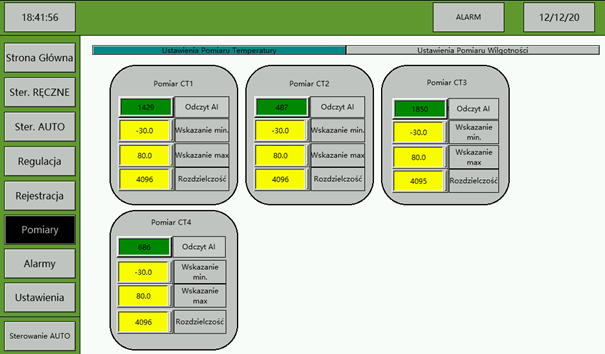

Aby jak najbardziej ułatwić serwis układu, została wprowadzona również możliwość korekty wskazań układu bez konieczności zmian oprogramowania w sterowniku PLC, a ograniczeniu tej operacji jedynie do zmiany wartości na odpowiedniej stronie wizualizacji.

W przypadku zmiany czujnika na pracujący w innych zakresach nie jest konieczna zmiana oprogramowania na sterowniku PLC, a jedynie zmiana zakresu lub rozdzielczości przetwornika pomiarowego (w tym przypadku został zastosowany 12-bitowy przetwornik pomiarowy). Aby tego dokonać, trzeba mieć uprawnienia serwisanta.

Definiowanie alarmów w panelu Astraada HMI

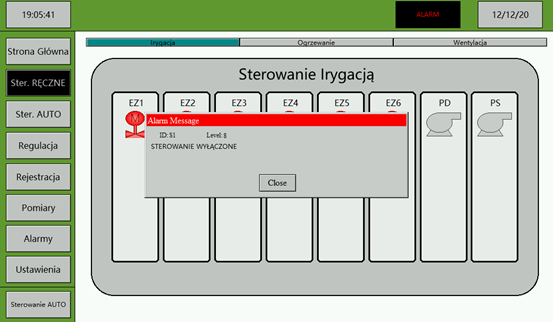

Przydatną funkcją oferowaną przez panele Astraada jest możliwość zdefiniowania alarmów, które mogą rozpoznawać i komunikować sytuacje potencjalne niebezpieczne. Przykładem takiego zdarzenia może być sytuacja zagrożenia, w której został wciśnięty grzyb bezpieczeństwa.

W takiej sytuacji możliwość sterowania układem powinna być zablokowana. Na etapie konfiguracji przycisków sterujących układem w trybie ręcznym warto zastosować opcję Visibility by bit, do której zostanie przypisana flaga. W przypadku sytuacji niebezpiecznej flaga ta jest ustawiana w stan niski, a co za tym idzie – z widoku operatora znikają przyciski do sterowania układem, tak jak przedstawiono poniżej:

Jak można zaobserwować, zniknęły przyciski sterujące, które pojawią się ponownie po dezaktywacji przycisku bezpieczeństwa. Ponadto został wyświetlony komunikat alarmowy informujący o wyłączeniu sterowania. W górnej części panelu świeci się na czerwono również kontrolka informująca o alarmach. Po zażegnaniu awarii, incydent zostanie odnotowany w historii alarmów na ekranie Alarmy. Aby usunąć historię alarmów, trzeba mieć uprawnienia serwisanta.

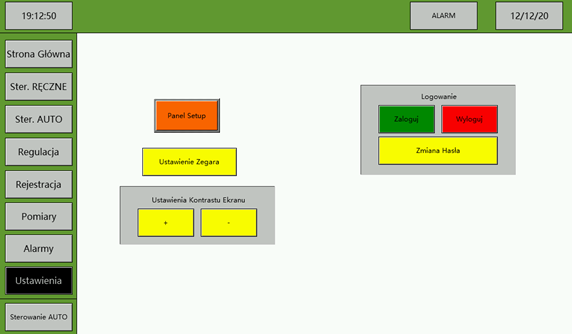

Za pomocą ekranu Ustawienia istnieje możliwość zmiany wyświetlanej daty oraz czasu i kontrastu ekranu. Po prawej stronie ekranu znajdują się przyciski odpowiedzialne za zmianę poziomu uprawnień użytkownika oraz zdefiniowanie hasła umożliwiającego zalogowanie się na odpowiedni poziom.

Za pomocą przycisku Panel Setup można przenieść się do sekcji ustawień panelu Astraada HMI, w której można konfigurować takie parametry jak: konfiguracja połączenia ze sterownikiem PLC, nastawa adresu IP panelu czy konfiguracja serwera VNC oraz FTP.

Podsumowanie

Aplikacja przedstawiona w powyższym artykule jest pierwszą wizualizacją, którą samodzielnie wykonałem. Na razie nie znajdzie ona jednak zastosowań praktycznych – jest tylko projektem wirtualnym. Dzięki bardzo przejrzystemu środowisku do programowania urządzeń Astraada HMI, programowanie panelu nie stanowiło przeszkody, dzięki czemu aplikacja powstała bardzo sprawnie. Pozytywne doświadczenia zdobywane podczas programowania pozwoliły mi również na wykorzystanie paneli Astraada HMI na ścieżce zawodowej.

Autor:

Paweł Celiński

Inżynier automatyk

Student kierunku Mechatronika na Politechnice Lubelskiej

Hej! Bardzo fajna wizualizacja. Przejrzysta, bez zbędnych elementów odwracających uwagę. Wygląda na łatwą w obsłudze dla potencjalnego operatora. Jeżeli bym miał coś zmienić to kolor zamknięcia zasuw dałbym na szaro, ponieważ czerwone kojarzą mi się ze stanem awaryjnym. Ale to tylko takie moje zdanie. Dobra robota!

Szanuję fest