Kurs projektanta systemów HMI/SCADA cz.5 – Jak zacząć projektowanie i tworzenie wydajnej wizualizacji zgodnie z dobrymi praktykami – hierarchia projektowania

Kontakt w sprawie artykułu: Wojciech Pawełczyk - 2019-06-28

Z tego artykułu dowiesz się:

- Jak projektować hierarchicznie zgodnie z poziomami

- Które elementy powinny się znaleźć na każdym z poziomów projektowania

- Jakie funkcjonalności powinny mieć elementy na poszczególnych etapach

W czwartym odcinku „Kursu projektanta systemów HMI/SCADA cz.4 – Jak przedstawiać elementy dynamiczne oraz alarmy w wizualizacjach?” przedstawiliśmy zasady wprowadzania alarmów tak, żeby alarmy były jak najbardziej czytelne i zrozumiałe. Pokazaliśmy również jak przedstawiać elementy dynamiczne w wizualizacji, takie jak pompy lub silniki.

W piątym odcinku pokażemy proces projektowania wizualizacji – kilka ważnych kroków, na które należy zwrócić uwagę, aby zaprojektować ekran wizualizacji. Przedstawimy, które elementy są najważniejsze, a które mniej ważne w procesie projektowania.

Ten artykuł jest częścią cyklu „Kurs projektanta systemów HMI/SCADA”

„Kurs projektanta systemów HMI/SCADA” przeznaczony jest zarówno dla początkujących w projektowaniu SCADA, jak również dla tych, którzy chcą poszerzyć swoją wiedzę w zakresie nowych technik projektowania.

Kurs składa się z 7 części, w których zostaną przedstawione i opisane nowoczesne techniki projektowania systemów HMI/SCADA. Każdy uczestnik kursu ma możliwość przećwiczenia w zadaniach kolejnych elementów projektowania wizualizacji.

Jeśli przeczytasz wszystkie artykuły, będziesz świetnie przygotowany/a do końcowego quizu, po którym otrzymasz certyfikat ukończenia.

„Kurs projektowania systemów HMI/SCADA” obejmuje następujące artykuły w formie poradników:

1. Jak efektywnie projektować wizualizacje?

2. Tradycyjne i nowoczesne praktyki tworzenia wizualizacji HMI/SCADA.

3. Jak dopasować specyfikę wizualizacji HMI/SCADA do celu procesu i oceny wydajności procesu?

4. Jak przedstawiać elementy dynamiczne oraz alarmy na wizualizacjach HMI/SCADA?

5. Jak zacząć projektowanie i tworzenie wydajnej wizualizacji zgodnie z dobrymi praktykami?

6. Jak przeprowadzić testy, kontrolę i utrzymanie nowej wizualizacji HMI/SCADA?

7. Jak dbać o rozwój i przyszłość systemów HMI/SCADA w przedsiębiorstwach?

Każdy początkujący projektant systemów HMI/SCADA musi się zderzyć z pytaniem: od czego zacząć? Co jest najważniejsze w procesie projektowania wizualizacji? Co można pominąć lub usunąć z wizualizacji?

Każdy ekran wizualizacji różni się zawartością. Decyzja, co umieścić w każdym z nich nie do końca jest zgodna tylko z preferencjami projektanta lub operatora. Wszystko w wizualizacji powinno być uporządkowane w logiczny sposób. W drugim odcinku powiedzieliśmy, że wizualizacja powinna być nudna. Piąty odcinek kursu pokaże Wam, że wizualizacja nie tylko powinna być nudna, ale też przewidywalna.

Hierarchia projektowania

Poziomy ekranów wizualizacji – czyli hierarchia projektowania – powinna być koncepcją, która towarzyszy każdemu projektantowi od początku jego pracy.

Różne zadania operatora wymagają różnych ilości informacji i szczegółów na ekranie wizualizacji. Wprowadzenie hierarchii projektowania pozwala na dostarczenie odpowiednich informacji w zależności od wykonywanego zadania, ale również wprowadza łatwiejszą nawigację. Aby właściwie zaprojektować wizualizację, należy uwzględnić poziomy projektowania.

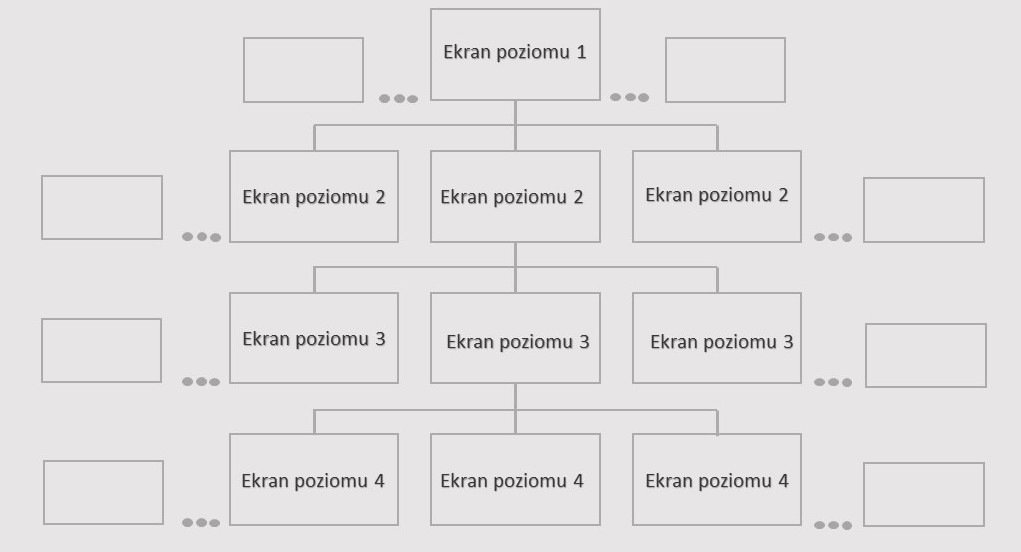

Każdy kolejny poziom jest coraz bardziej złożony i zawiera coraz więcej szczegółów dotyczących procesu. Hierarchia projektowania ułożona jest w formie drzewa – wyższe poziomy zawierają w sobie poziomy niższe.

4 główne poziomy projektowania ekranów:

- Poziom nr 1 – ekrany podglądu całego procesu

- Poziom nr 2 – ekrany sterowania procesem

- Poziom nr 3 – ekrany szczegółów procesu

- Poziom nr 4 – ekrany wsparcia procesu

Poziom nr 1 obejmuje ekrany zawierające podgląd całego procesu. Może to być więcej niż jeden ekran w zależności od różnych stanów procesu.

Poziom nr 2 zawiera najważniejsze elementy kontroli produkcji, status procesu, wartości ważnych wskaźników, alarmy, ale również wykresy.

Poziom nr 3 to nie priorytetowe elementy kontroli oraz wartości, wskaźniki i alarmy. Trzeci poziom zawiera również status urządzeń oraz blokady.

Poziom nr 4 obejmuje szczegóły procesu, blokad, elementy diagnostyki, procedury, dokumentację oraz wsparcie (pomoc).

W zasadzie w procesie projektowania powinieneś/powinnaś zająć się w pierwszej kolejności ekranem poziomu drugiego. Ale żeby było wg listy, omówimy najpierw ekrany poziomu nr 1.

Poziom nr 1 – Jak zaprojektować ekran podglądu procesu?

Ekran poziomu pierwszego powinien przedstawiać podgląd całego procesu kontrolowanego przez danego operatora. Ekran ten ma dostarczać informacje na temat procesu w jasny sposób, pokazywać aktualny stan oraz stopień zaawansowania procesu. Celem jest takie użycie głównego (zazwyczaj największego) ekranu, żeby było to jak najbardziej efektywne dla pracy operatora.

W czasie awarii ekranu głównego, powinna być możliwość natychmiastowego przywołania wizualizacji pierwszego poziomu na którymkolwiek innym dostępnym ekranie, ponieważ to ta wizualizacja pozwoli operatorowi na natychmiastowe sprawdzenie działania całego procesu.

Ekran poziomu pierwszego jest odzwierciedleniem poziomu zaawansowania celu realizowanego w procesie produkcyjnym.

Na ekranie poziomu pierwszego powinny znaleźć się:

- wskaźniki jakości produkcji, środowiska produkcyjnego, zabezpieczeń, wydajności itp.,

- wartości oraz wykresy wskazujące stan zaawansowania realizacji celu procesu produkcyjnego,

- alarmy najważniejszych priorytetów (1 oraz 2) oraz statusy potwierdzenia alarmów,

- kluczowe elementy kontroli procesu,

- ważne informacje z jednostek wyższego i niższego szczebla,

- status głównego sprzętu,

- ważne parametry procesu,

- wskaźniki alarmów.

Wizualizacja poziomu pierwszego powinna być zaimplementowana na głównym ekranie na ścianie control roomu. Dzięki temu ekran dostarczy informacji nie tylko operatorom, ale również inżynierom oraz menedżerom.

W przypadku, gdy w zakładzie produkcyjnym realizowana jest produkcja więcej niż jednego produktu, należy zaprojektować więcej takich ekranów kontroli.

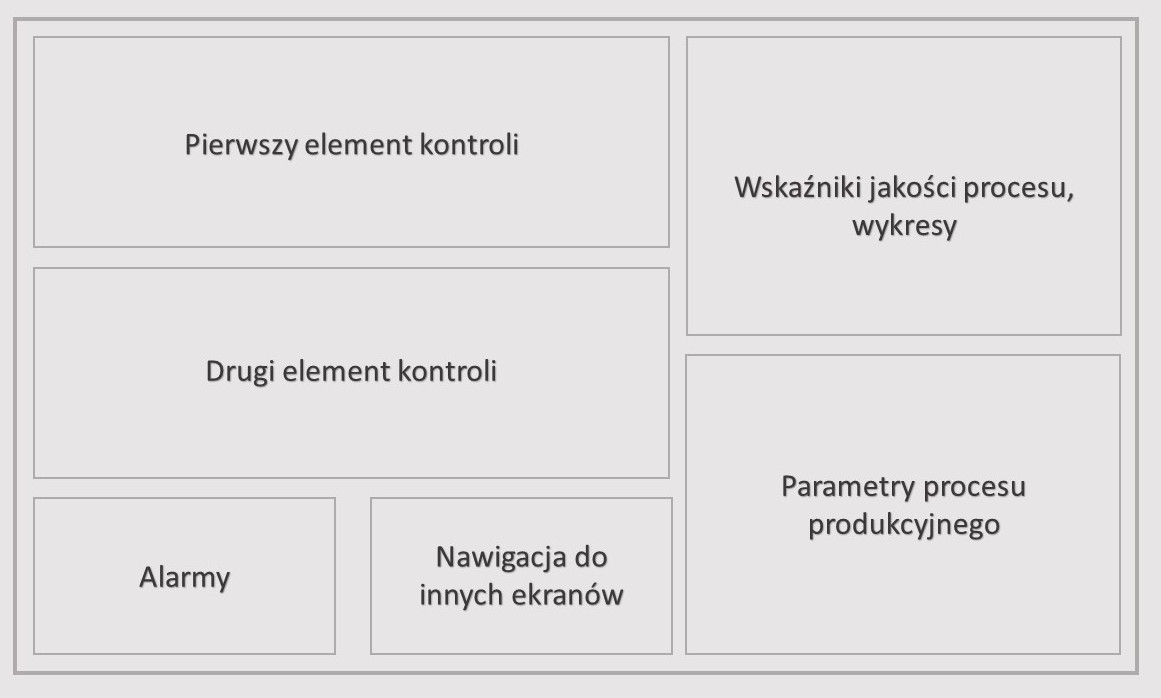

Na rysunku 1 pokazano przykładowe rozmieszczenie okien na ekranie pierwszego poziomu. W głównej części ekranu umieszczone są elementy kontroli (np. zbiorniki lub piece). W tych oknach znajduje się nie tylko odzwierciedlenie wyglądu elementów kontroli, ale również wykresy i wskaźniki odzwierciedlające ich stan.

Pod oknami z elementami kontroli znajduje się okno alarmów pokazujące aktualnie występujące alarmy wraz z ich priorytetami oraz okno nawigacji do pozostałych ekranów. Po prawej stronie znajduje się okno w wykresami przedstawiającymi aktualny stan realizacji procesu, a poniżej pozostałe wskaźniki kluczowe dla realizacji produkcji.

Wygląd tego ekranu jest zależny od nadzorowanego procesu oraz liczby kontrolowanych elementów.

Pamiętaj!

Zaprojektuj ekran pierwszego poziomu po zaprojektowaniu ekranu drugiego poziomu. To pozwoli na łatwiejszy wybór elementów ekranu podglądu procesu.

Poziom nr 2 – pierwszy ekran, który tak naprawdę powinnaś/powinieneś zaprojektować

Zaprojektuj ekran drugiego poziomu tak, żeby zawierał wszystkie elementy kontroli oraz informacje potrzebne do wykonywania wszystkich zadań przez operatorów. Z poziomu tego ekranu powinny być możliwe zmiany oraz zarządzanie w sytuacjach alarmowych.

Ekran poziomu drugiego powinien zostać zaprojektowany jako pierwszy. Wprowadzenie i rozwój tego poziomu ekranu ma na celu ustalenie modelu procesu widzianego przez operatora, zgodnego z rzeczywistym działaniem procesu.

7 zasad projektowania ekranu poziomu nr 2:

1.Zaprojektuj elementy kontroli w taki sposób, aby możliwe było pełne zarządzanie z tego poziomu. Zakres produkcji na wizualizacji powinien odzwierciedlać rzeczywiste położenie elementów procesu.

2. Model produkcji podziel na logiczne sekcje, wzdłuż linii głównych podsystemów.

3. Określ ważne wskaźniki wydajności, elementy kontroli oraz opisy, które należy umieścić na każdym ekranie poziomu drugiego.

4. Dla niektórych, najważniejszych elementów kontroli, nastawy oraz wartość procesu przedstawiaj na wykresach.

5. Wprowadź możliwość zmiany rozmiaru wykresów oraz ustawienia innych zakresów czasowych osi indywidualnie przez operatora.

6. Zaprojektuj nawigację tak, aby do każdego ekranu dostęp był możliwy jednym kliknięciem.

7. Wprowadź dostęp do przejścia do ekranu poziomu trzeciego, aby zobaczyć szczegółowe informacje.

W niektórych przypadkach mogą być potrzebne różne wersje tej samej wizualizacji, dla szczególnych różnych zastosowań, takich jak np. uruchamianie lub zamykanie produkcji. W czasie sytuacji awaryjnych konieczna może okazać się np. analiza zadań, która nie jest potrzebna w czasie normalnego zarządzania i monitorowania.

W skomplikowanych sytuacjach zarządzania na ekranach powinny być wyświetlane checklisty, które ułatwią operatorowi przejście krok po kroku listy zadań.

Dla procesu uruchomienia warto pomyśleć o zaprojektowaniu wykresów przedstawiających stan zaawansowania procesu uruchomienia. Pozwoli to operatorowi sprawdzić, co się aktualnie dzieje i przewidzieć, co się stanie wkrótce.

Wskazówka 1: Przy projektowaniu ekranu poziomu drugiego skup się na przedmiocie kontroli i monitorowania. Umieść na nim wszystkie niezbędne elementy potrzebne do efektywnego zarządzania procesem. Nie zapomnij o nawigacji, która umożliwi szybkie przejście do ekranów innego poziomu.

Wskazówka 2: Grafiki typu wykresy, wskaźniki, checklisty i zestawienia możesz dodawać na wszystkich wizualizacjach dotyczących np. uruchomienia, zatrzymania, zmiany produktów i tym podobnych. Ułatwią one pracę operatorowi na etapie uczenia się nowych rzeczy i spowodują lepsze radzenie sobie w sytuacjach kryzysowych.

Poziom nr 3 – ekran blokad i szczegółów procesu

Dzięki logicznym zależnościom procesu w czasie zaistnienia awarii i wystąpienia alarmu, może zadziałać blokada, która zatrzyma pewne urządzenia i uniemożliwi eskalację problemu.

Na podstawie warunków, pewne decyzje dotyczące działania urządzeń lub całej produkcji zostają zautomatyzowane i podejmowane niezależnie od operatora, w chwili gdy operator nie zdąży zareagować. Warunki logiczne używane są, aby zapobiec sytuacjom awaryjnym w skrajnych przypadkach braku czujności operatora i zazwyczaj są rzadko aktywowane.

Każda z blokad powinna być sygnalizowana na ekranie poziomu trzeciego lub drugiego, tak żeby zapobiec sytuacji, w której operator zatrzymuje produkcję z powodu braku możliwości dokonania zmian. Taka sytuacja może nastąpić, gdy operator nie wie o istnieniu funkcji blokady i jej zakresu.

Wybór poziomu ekranu na sygnalizowanie blokad zależy od miejsca na ekranie. Jeśli nie ma miejsca na ekranie poziomu drugiego, należy przenieść opis sygnalizujący włączenie blokady na ekran poziomu trzeciego.

Jeżeli po wystąpieniu alarmu problem nie zostanie rozwiązany, wystarczająco szybko (na czas) zostanie włączona blokada – tak, żeby przekroczona wartość się nie pogarszała.

Uwaga! Elementy, które zostały zablokowane, warto zaznaczyć ramką. Celem jest przyciągnięcie uwagi operatora, tak żeby wiedział, że nastąpiło przerwanie normalnego działania procesu.

Ważne: Zaprojektowana blokada ekranu poziomu trzeciego musi być przedstawiona i opisana tak, żeby jasno przekazywać cel oraz możliwe akcje do wykonania w jej ramach. Projektant musi pokazać, które stany doprowadzają do włączenia blokady.

Ekrany poziomu trzeciego zawierają:

- szczegółowe przedstawienie podjednostek i dodatkowego sprzętu oraz relacje sterowników i wskaźników,

- alarmy o każdym priorytecie,

- wykresy zaprojektowane do szczegółowej diagnostyki,

- diagnostykę systemu wyłączania,

- diagnostykę blokad,

- szczegółowe sprawdzenia (zadania operatora), których należy dokonać, ale nie są krytyczne czasowo.

Możesz zaprojektować kilka ekranów poziomu trzeciego dla każdego ekranu poziomu drugiego.

Poziom nr 4 – ekrany wsparcia procesu produkcyjnego i diagnostyki

Ekrany poziomu czwartego dostarczają więcej szczegółowych informacji dotyczących podsystemów, pojedynczych czujników, czy dodatkowego sprzętu. Ten poziom ekranu zawiera najwięcej możliwych szczegółów potrzebnych do diagnostyki oraz uzyskania informacji.

Ekrany poziomu czwartego zawierają:

- alarmy, które wystąpiły podczas działania procesu ze szczegółami statusu każdego czujnika,

- szczegółowe informacje dotyczące sprzętu i wyposażenia,

- szczegółowy status kontroli procesu,

- zestawienia dostarczone przez system, dotyczące kontroli, diagnostyki, alarmów,

- pomoc.

Dodatkowo na ekranach poziomu czwartego znajdziemy:

- procedury działania,

- dokumentację alarmów oraz procedury odpowiadania na alarmy,

- przewodnik zachowania w sytuacjach alarmowych,

- pozostałą dokumentację.

Informacje dotyczące każdego alarmu powinny być widoczne dla operatora po kliknięciu na alarm, będzie to bardziej efektywne niż konieczność szukania informacji w dokumentacji.

Dodatkowo warto wprowadzić dostęp do procedur działania przez kliknięcie w dołączony link.

Jaki jest kolejny krok?

Głównym zadaniem początkującego projektanta systemów HMI/SCADA jest przejście przez pięć głównych kroków odpowiadających pierwszym pięciu odcinkom „Kursu projektanta systemów HMI/SCADA”, a więc:

- świadomość efektywnej wizualizacji,

- zapoznanie z zasadami projektowania okien wizualizacji, wprowadzania grafik i opisów, nawigacji itp.,

- zapoznanie z zasadami dopasowania wizualizacji do celu procesu,

- rozpoznanie metodyki projektowania alarmów,

- projektowanie ekranów wizualizacji zgodnie z hierarchią.

Każdy kolejny krok wymaga zapoznania się z poprzednimi krokami i przejścia kolejnych.

Następnym etapem, równie ważnym jak wszystkie poprzednie, jest sprawdzenie działania wizualizacji, jej efektów, przeprowadzenie testów i wdrożenie. Ten etap weryfikuje poprawność wszystkich poprzednich. Więcej na temat testowania i wprowadzania wizualizacji w następnym odcinku kursu.

A jak Ty zaczynasz projektowanie ekranów wizualizacji? Co według Ciebie jest najważniejsze, a co można pominąć? Napisz w komentarzu.

Autor: Ewelina Szędzioł

W kolejnym artykule z cyklu „Kurs projektanta systemów HMI/SCADA”: Testowanie, kontrola i utrzymanie nowej wizualizacji HMI/SCADA:

- Dlaczego należy prowadzić regularny przegląd działania wizualizacji?

- Dobór ekranów i koniecznego sprzętu – na co zwrócić uwagę?

- Control room – jak zweryfikować komfort pracy operatora?

Inspiracją i źródłem do powstania „Kursu projektanta systemów HMI/SCADA” są:

- „The High Performance HMI Handbook” – Bill Hollifield, Dana Oliver, Ian Nimmo, Eddie Habibi.

- „Wonderware design guidelines” – materiały Wonderware

- „InTouch Demo conception document” – materiały Wonderware

- Situational Awareness – materiały AVEVA https://sw.aveva.com/monitor-and-control/industrial-information-management/situational-awareness

„Dodatkowo na ekranach poziomu czwartego znajdziemy: procedury działania, […] , przewodnik zachowania w sytuacjach alarmowych, pozostałą dokumentację.”

W większości przypadków, z którymi miałem możliwość się zapoznać za dokumentację taką jak procedury dla operatorów i instrukcje technologiczne, odpowiadają inne osoby, niż za utrzymanie ruchu systemu automatyki, w tym SCADA/HMI. Mam na myśli szeroko pojęte zarządzanie dokumentacją, czyli przede wszystkim jej przeglądy i weryfikacje oraz cykliczną aktualizację. Operacyjnie utrudnione jest wtedy utrzymanie w systemie jedynie aktualnej wersji dokumentacji. Najczęściej spotykane rozwiązanie polega na ulokowaniu takiej dokumentacji na osobnym, wydzielonym komputerze, na którym lądują też i inne aplikacje niezwiązane bezpośrednio z produkcją: harmonogramy pracy zmianowej, systemy rozliczania dni wolnych za przepracowane weekendy i planowania urlopów itd.

Panie Piotrze, dziękujemy za ten komentarz! Ważne, żeby na końcu dokumentacja trafiła do zainteresowanych i była czytelna (a z tym też bywają zagadnienia) 🙂 Pozdrawiamy!