Konfiguracja sprzętowa kontrolera PACSystems RSTi-EP. Konfiguracja komunikacji w kontrolerze

Kurs programowania PACSystems RSTi-EP CPE200 (odc. 5)

Kontakt w sprawie artykułu: Mateusz Leszczyński - 2023-01-20

Z tego artykułu dowiesz się:

- w jaki sposób dokonać konfiguracji sprzętowej swojego kontrolera PACSystem RSTI-EP,

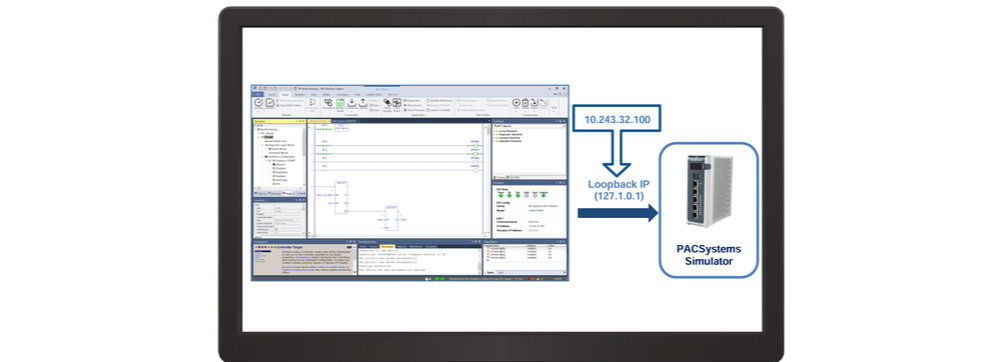

- jak prawidłowo skomunikować jednostkę centralną z oprogramowaniem narzędziowym PAC Machine Edition,

- jak wgrać pierwszą konfigurację do kontrolera.

W tym odcinku dowiesz się, w jaki sposób dokonać konfiguracji sprzętowej swojego kontrolera PACSystem RSTI-EP. Dowiesz się także, jak prawidłowo skomunikować jednostkę centralną z oprogramowaniem narzędziowym PAC Machine Edition i wgrać jej pierwszą konfigurację do kontrolera.

Kurs programowania PACSystems RSTi-EP CPE200

1. Budowa i przeznaczenie kontrolerów PACSystems RSTi-EP.2. Instalacja PAC Machine Edition 10. Przygotowanie karty sieciowej PC do pracy ze sterownikiem PLC.

3. Wygląd, funkcjonalność i dostosowywanie środowiska PAC Machine Edition.

4. Założenie projektu i podsystemu. Backup oraz restore projektu.

5. Konfiguracja sprzętowa kontrolera PACSystems RSTi-EP. Konfiguracja komunikacji w kontrolerze.

6. Wyszukiwanie oraz zmiana IP urządzeń poprzez sieć PROFINET. Konfiguracja węzła oddalonego RSTi-EP.

7. Programowanie kontrolera w języku LD. Przykładowy program ze standardowymi blokami funkcyjnymi.

8. Programowanie kontrolera w języku LD. Przygotowanie bloku UDFB. Obsługa Toolchest Drawer.

9. Programowanie online z wykorzystaniem funkcji Test Mode.

10. Programowanie w języku ST.

11. Najczęściej spotykane błędy podczas programowania w środowisku PAC Machine Edition.

Odcinki dodatkowe:

7.1 Podstawowe funkcje i symboli w języku LD.10.1 Podstawy programowania w języku ST.

Dodatkowe materiały i lekcje dla kursantów:

Komunikacja sterownika CPE100 z HMI QuickPanel+. Stworzenie pierwszej wizualizacji.Konfiguracja sprzętowa

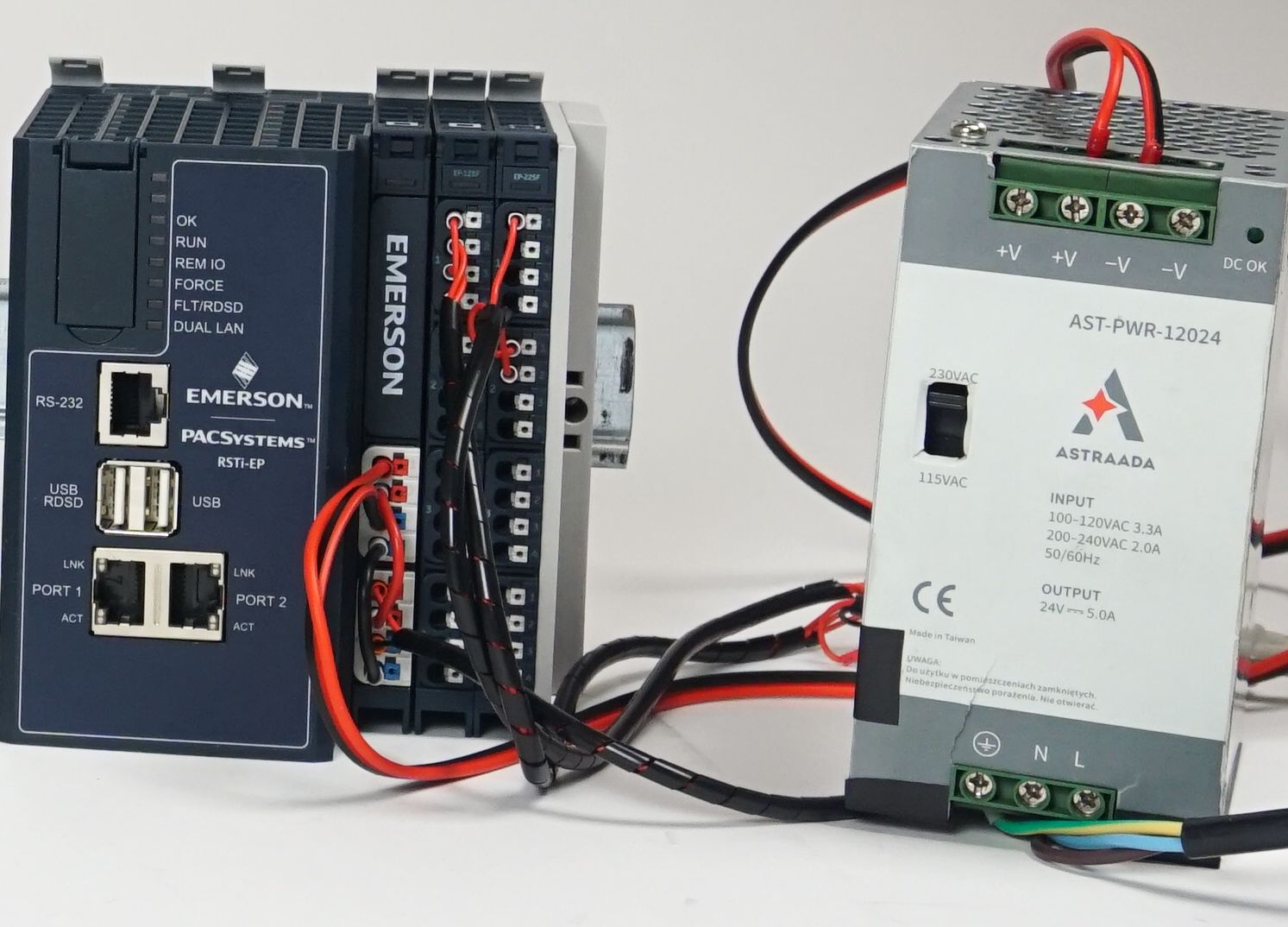

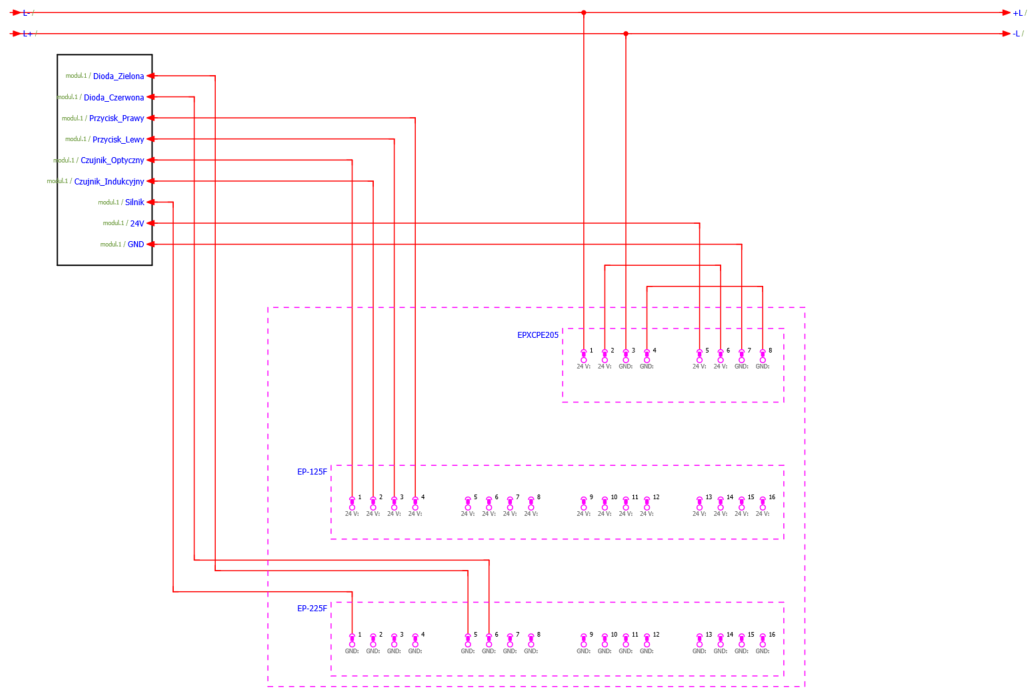

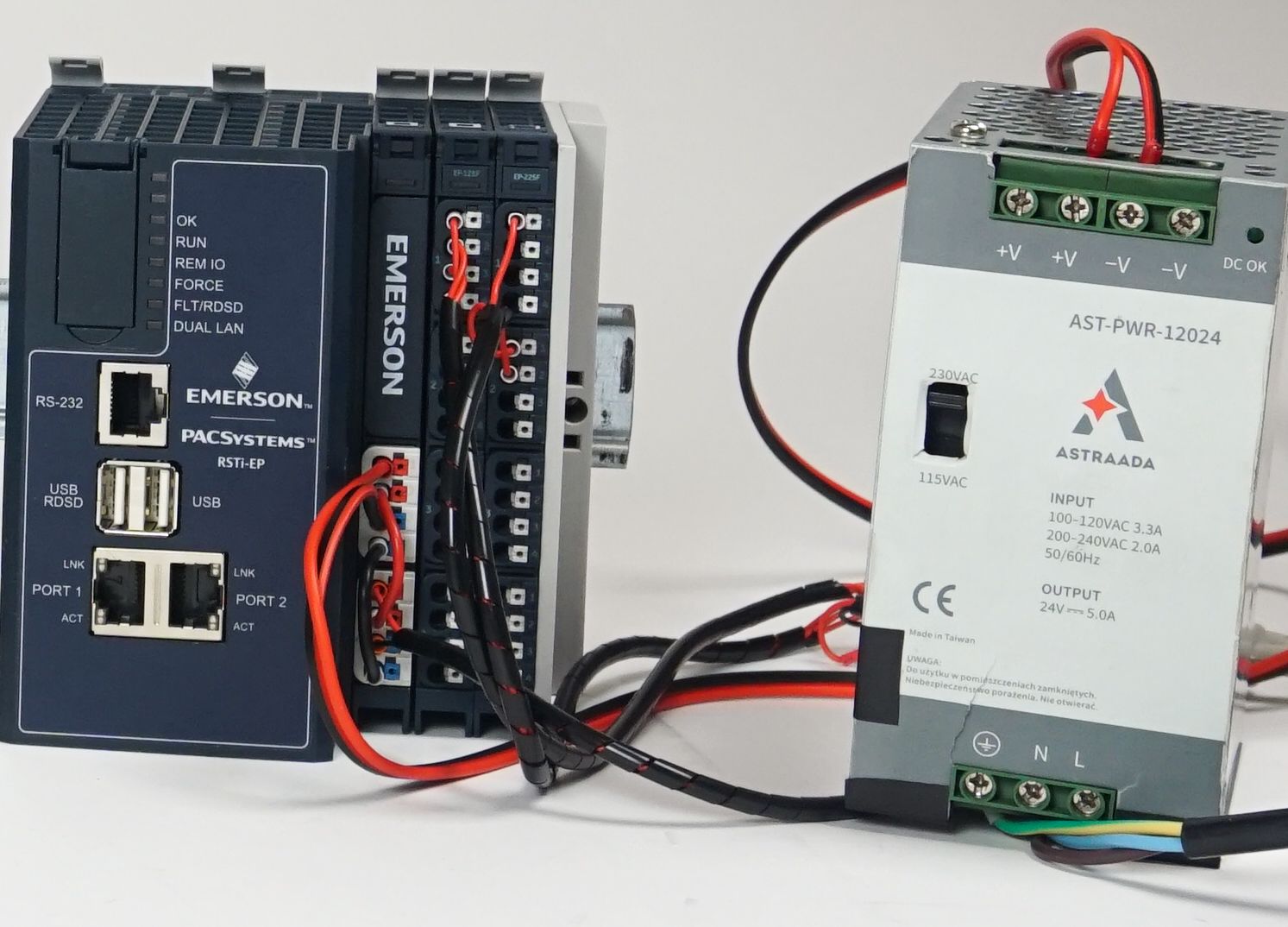

Nasz zestaw testowy składa się z kilku elementów składowych. Są to:

- Jednostka centralna o numerze katalogowym EPSCPE205.

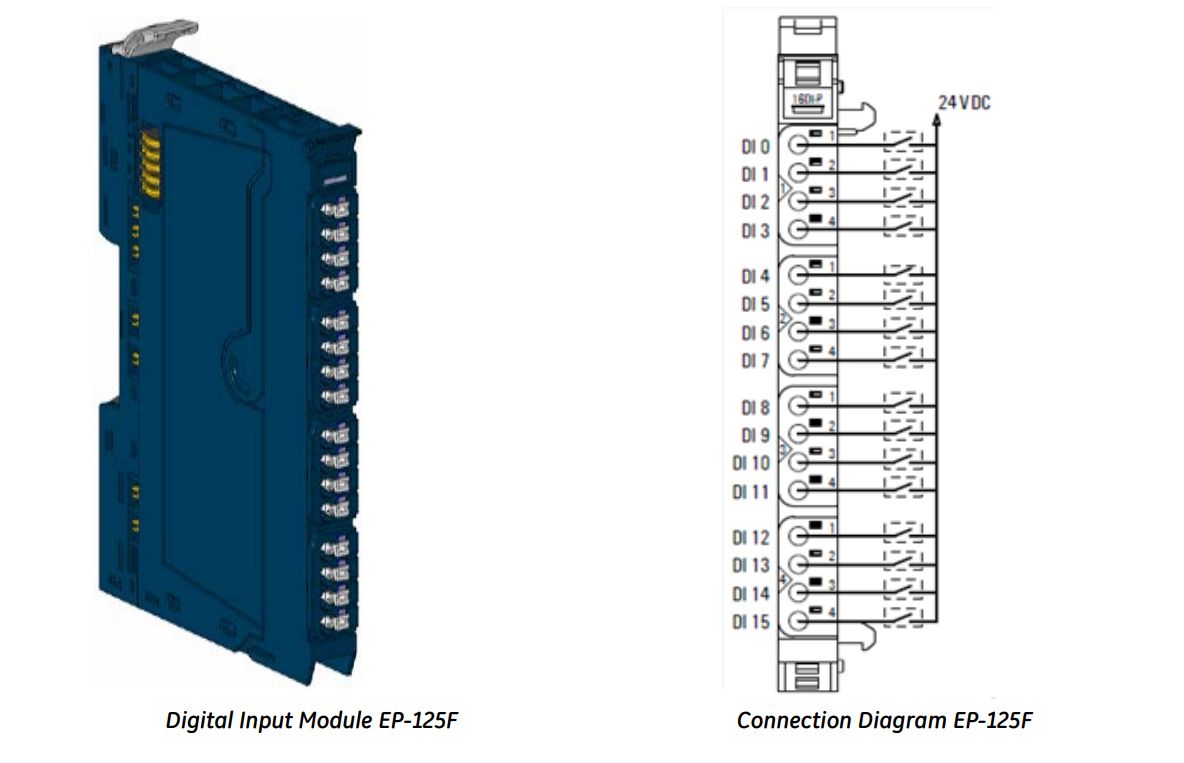

- Moduł wejść dyskretnych o numerze katalogowym EP-125F.

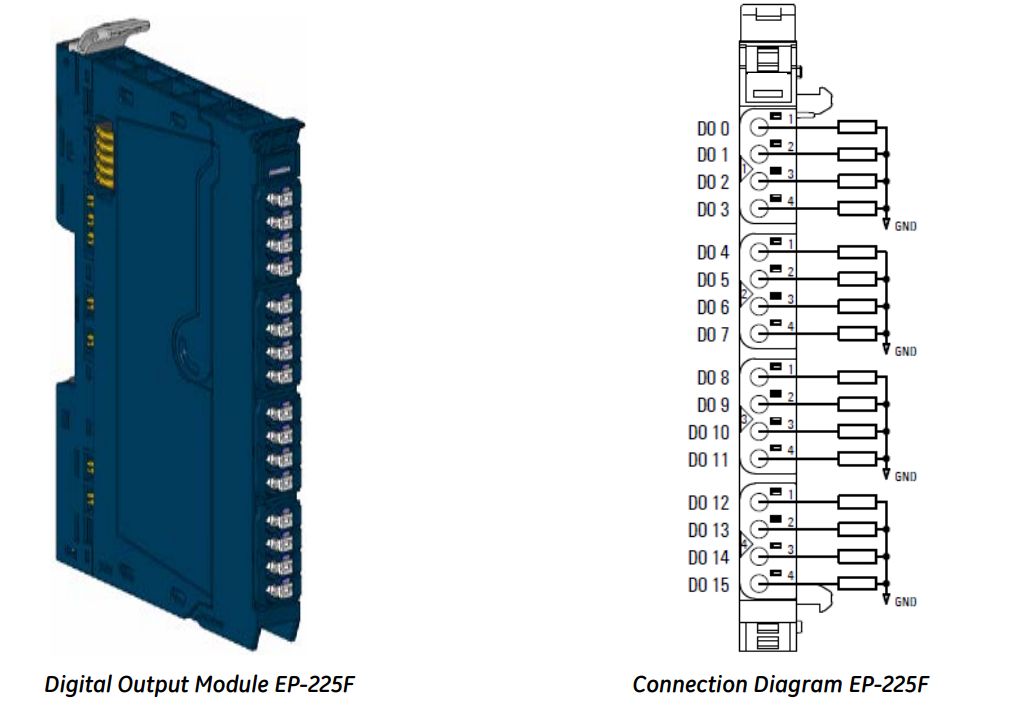

- Moduł wyjść dyskretnych o numerze katalogowym EP-225F.

- Zasilacz obiektowy Astraada o mocy 10 W.

- Układ wykonawczy – przenośnik taśmowy (opcjonalny).

- Kabel Ethernet.

Sposób podłączenia zasilania do jednostki centralnej

W pierwszym kroku podłączamy wcześniej przygotowany zasilacz Astraada według schematu i kolorów kabli jak na zdjęciu poniżej:

Kolejny krok to podłączenie kabli zasilających 24 VDC do jednostki centralnej. Koniecznie upewnij się, że zasilanie podłączasz na właściwe zaciski w sterowniku.

Kiedy mamy już odpowiednio zasiloną jednostkę centralną, możemy sprawdzić, czy urządzenie włącza się. Możesz zaobserwować poprawne włączenie na podstawie diody OK (święci ciągle kolorem zielonym).

Kolejnym krokiem jest podłączenie do jednostki centralnej modułów rozszerzeń. Pamiętaj, aby nie robić tego pod napięciem. Dodajemy moduły zgodnie z konfiguracją, jaką przygotowaliśmy w oprogramowaniu. Moduły łączymy poprzez zsunięcie ich ze sobą oraz osadzenie ich na szynie DIN. W tym celu wykorzystujemy klamrę montażową która znajduje się na górnej części każdego modułu. Należy się upewnić czy moduł po instalacji dobrze pasuje oraz odpowiednio przylega do modułu po jego lewej stronie.

Jest to ważny etap, ponieważ w przypadku braku odpowiedniego połączenia sterownik będzie generować błędy danych z powodu przerwania magistrali danych. Dodatkowo w celu zapewnienia lepszej sztywności modułów na szynie DIN można zastosować elementy blokujące przesuwanie się modułów na szynie. Tak złożony sterownik jest gotowy do konfiguracji i programowania.

Teraz przy pomocy kabla Ethernet możesz podłączyć komputer PC i sterownik PLC wykorzystując w tym celu wbudowany PORT 1 i wykonać pierwszą konfigurację wraz z testowym połączeniem.

Jak to wykonać zostało pokazane i opisane w odcinku 4.

Po wykonaniu poprzednich kroków możesz podłączyć swój zestaw testowy. W tym celu konieczne jest poznanie specyfikacji twoich modułów.

EP-125F – 16 wejść dyskretnych 24VDC; logika dodatnia – moduł ten wykorzystywany jest do wprowadzenia fizycznych sygnałów sterujących do sterownika PLC. Najczęściej wykorzystywanym standardem jest sygnał 24 VDC i dokładnie takie sygnały będziemy wykorzystywali w naszym układzie wykonawczym.

W ofercie RSTi-EP dostępne jest kilka różnych modułów wejść dyskretnych, które pozwalają na podłączania czujników 2,3 lub 4 przewodowo. Wykorzystany moduł EP-125F pozwala podłączyć 16 czujników z czego sygnał sterujący +24 VDC wprowadzony jest na zacisk modułu, natomiast sygnał zero z każdego czujnika podłączonego do modułu podłączamy do zacisku 0 VDC na zacisku zasilania na module PLC:

EP-225F – 16 wyjść dyskretnych 24VDC;0,5A; logika dodatnia – moduł ten wykorzystywany jest do wyprowadzenia fizycznych sygnałów sterujących ze sterownika PLC na obiekt. Najczęściej wykorzystywanym standardem jest sygnał 24 VDC i dokładnie takie sygnały będziemy wykorzystywali w naszym układzie wykonawczym.

W ofercie RSTi-EP dostępne jest kilka różnych modułów wyjść dyskretnych które pozwalają na podłączania czujników 2 lub 3 przewodowo. Wykorzystany przez nas moduł EP-225F pozwala podłączyć 16 czujników, z czego sygnał sterujący +24 VDC wprowadzony jest na zacisk modułu, natomiast sygnał zero z każdego elementu wykonawczego podłączonego do modułu podłączamy do zacisku 0 VDC na zacisku zasilania na module PLC:

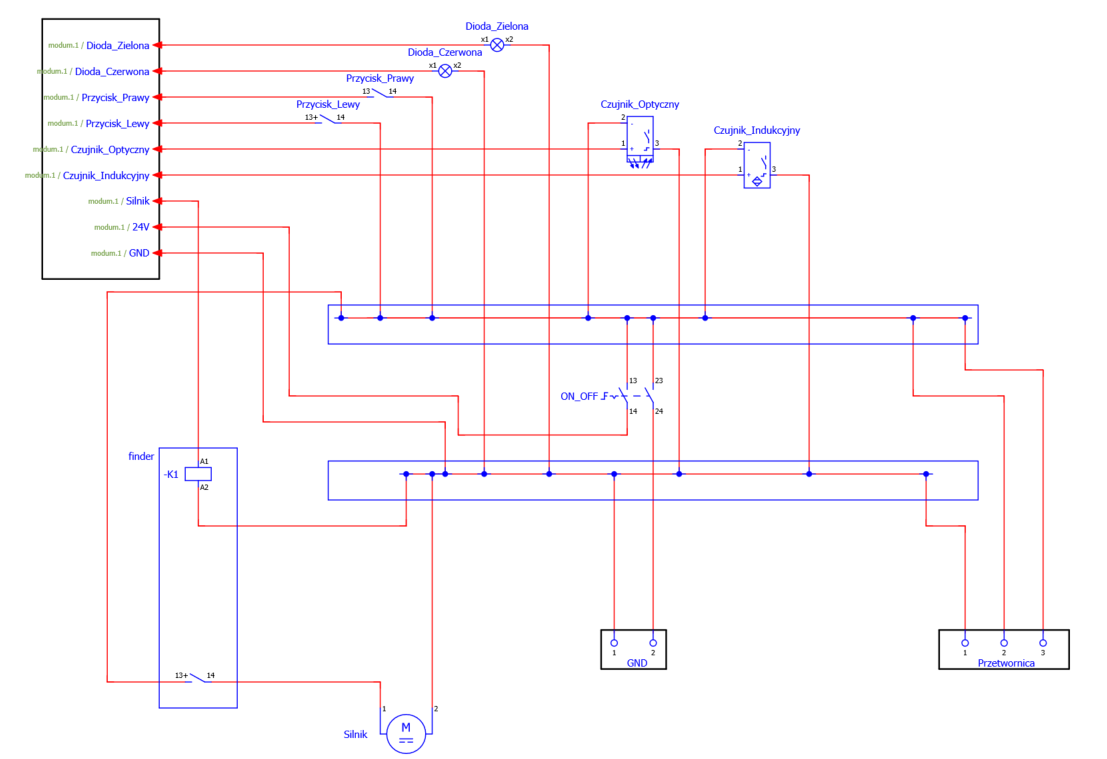

Następnie według schematu oraz instrukcji poniżej podłącz kable zestawu testowego. Cały schemat i jak to zrobić znajdziesz poniżej:

Uwaga! Moduły oraz wszystkie kable muszą być podłączone w sposób identyczny, jak na schemacie w innym przypadku adresy zmiennych przypisanych w szkoleniu będą się różnić!

W kolejnym odcinku: Wyszukiwanie oraz zmiana IP urządzeń poprzez sieć PROFINET. Konfiguracja węzła oddalonego RSTi-EP

- zmienić adres IP w komunikacji PROFINET,

- w jaki sposób edytować nazwę urządzenia oraz inne jego parametry,

- czym jest funkcja DCP i do czego jej używamy.