Jak ograniczyć koszty zakupu systemu wysokiej dostępności średnio o 30%?

Kontakt w sprawie artykułu: Piotr Adamczyk - 2018-12-19

Z tego artykułu dowiesz się:

- Jakie są sposoby ograniczenia kosztów zakupu układów redundantnych

- Które rozwiązania przynoszą największe oszczędności

- Jakie funkcjonalności ma jednostka CPK330

Dział Automatyki w zakładzie produkcyjnym ma odpowiedzialne zadanie – systemowe podnoszenie dostępności aplikacji sterujących ma wpływ na ograniczenie lub eliminację nieplanowanych przestojów, a tym samym uniknięcie ponoszenia wysokich kosztów operacyjnych.

Systemy redundantne – niegdyś domena dużych zakładów przemysłowych, w których produkcja ma charakter ciągły – aktualnie znajdują zastosowanie również w prostszych układach regulacji, w których do tej pory ciężko było znaleźć uzasadnienie biznesowe w inwestycję w system redundantny. Nowe moduły od GE Automation&Controls i prostsza architektura powodują, że inwestycja w takie systemy jest obecnie znacznie bardziej przystępna.

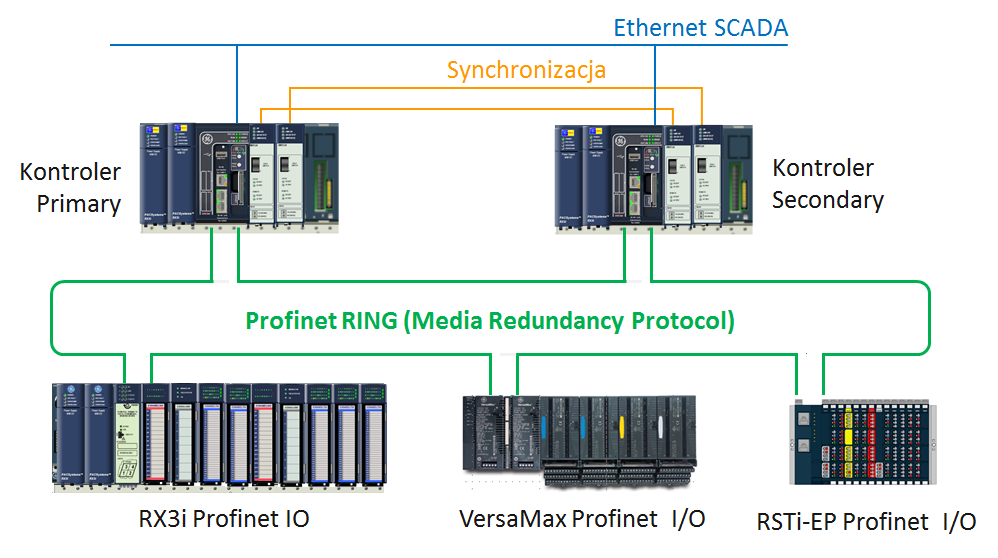

Sposób 1 – Prostsza architektura systemu redundancji PACSystems RX3i PNSR

Podstawowa jednostka centralna (IC695CPK330) do układów redundancji systemów zbudowanych w oparciu o PACSystems RX3i wraz z najnowszym firmware dostarczana jest wraz z wbudowaną obsługą Profinet Redundancy w oparciu o zabudowane w CPU porty Ethernet. W praktyce oznacza to możliwość rezygnacji z modułów komunikacyjnych Profinet PNC, w oparciu o które do tej pory realizowana była komunikacja z warstwą IO, co obniży koszty systemu nadrzędnego o około 10%.

Wbudowane w CPU, redundantne porty Ethernet działają z szybkością 1 Gbps i dedykowane są do obsługi węzłów Profinet IO, które z systemem nadrzędnym komunikują się w oparciu o magistralę o topologii RING MRP.

Taka architektura systemu niesie za sobą 2 ważne korzyści:

1. obsługa komunikacji w oparciu o RING zapewni redundancję łącza komunikacyjnego pomiędzy układami IO a systemem nadrzędnym, a tym samym system stanie się odporny na uszkodzenia dowolnego segmentu sieci,

2. pozwala na serwis i rozbudowę systemu na ruchu bez konieczności zatrzymywania pracującej instalacji; serwis pojedynczego węzła nie zatrzyma komunikacji do wszystkich pozostałych.

Wbudowane w jednostkę IC695CPK330 porty Profinet pozwalają na zbudowanie systemu Simplex PROFINET I/O, który będzie obsługiwał do 32 węzłów oddalonych. Czas odpytania będzie zależał od ilości oddalonych węzłów: dla systemów, gdzie będzie ich do 16, czas ten może wynosić 1-8 ms, a dla systemów, gdzie węzłów będzie ponad 16, czas wynosi od 8 do 512 ms. Widać zatem, że układ taki nadaje się do procesów szybkozmiennych w aplikacjach o charakterze analogowym, jak i dyskretnym.

Warte podkreślenia w jednostce CPK330 są również standardowo wbudowane możliwości komunikacyjne. Niezależny port Ethernet wbudowany w CPU pozwala na komunikację w oparciu o Modbus TCP Client/Server, OPC-UA Server, EGD oraz SRTP. Jeśli system wymaga wymiany danych w oparciu o Profibus DP lub standard 104Server, DNP 3.0 lub IEC61850, można zastosować dedykowane moduły komunikacyjne instalowane na kasecie montażowej kontrolera. W kontekście podnoszenia bezpieczeństwa nie bez znaczenia jest również fakt, że CPK330 posiada certyfikat Achilles Level 2, co oznacza, że był testowany pod kątem cyberataków.

| Wybrane rozwiązanie | Poziom oszczędności |

|---|---|

| Eliminacja modułów komunikacyjnych IC695PNC001 z kasety kontrolera głównego i rezerwowego | Oszczędność do 10% dla warstwy nadrzędnej (zależnie od architektury kontrolerów) |

| Wykorzystanie ekonomicznych układów RSTi-EP w systemach redundantnych | Oszczędność 30-40% dla warstwy układów IO (wyliczenia dla 256 DI, 256 DO, 128 AI, 64 AO) |

| Wykorzystanie kontrolerów CPE400 zamiast RX3i w układzie redundancji | Oszczędność co najmniej 40% dla warstwy nadrzędnej (zależnie od architektury kontrolerów nadrzędnych) |

Sposób 2 – ekonomiczne układy RSTi-EP IO dla systemów redundancji

W inwestycjach w systemy sterowania duże koszty stanowią układy wejść wyjść oddalonych. Ich koszt uzależniony jest od 3 głównych elementów: ilości sygnałów jakie musimy obsłużyć, architektury, w jakiej będą pracować oraz funkcjonalności, jaką mają spełniać.

O ile zaawansowane systemy z branży chemicznej, petrochemicznej, energetycznej czy paliwowej wymagają rozbudowanych funkcjonalności (obsługa HART, zbieranie danych ze strefy Ex, HotSwap, bardzo bogata diagnostyka), o tyle w mniej skomplikowanych systemach redundancji można z powodzeniem stosować prostsze układy do zbierania danych.

Jednym z takich układów jest ekonomiczny interfejs komunikacyjny RSTi-EP o numerze katalogowym EPXPNS101, przeznaczony do układów wysokiej dostępności Profinet Redundancy. Jego zastosowanie pozwala bardzo znacząco zredukować koszty obsługi układów IO – tam gdzie ma to logiczne uzasadnienie.

Sam interfejs wyposażony jest w redundantny port Profinet z obsługą MRP oraz dwóch kontrolerów sieci Profinet – to pozwala na zastosowanie go w układach, w których nadrzędne jednostki centralne pracują w układzie wysokiej dostępności. Do interfejsu RSTi-EP można podłączyć do 64 modułów rozszerzeń, co oznacza obsługę do 1024 sygnałów w ramach jednego węzła.

Konfiguracja i serwis takiego systemu mogą być realizowane na ruchu (obsługa HotSwap), oraz zdalnie dzięki wbudowanej obsłudze WebServer. W przypadku RSTi-EP wart podkreślenie są również bardzo małe gabaryty (szerokość pojedynczego modułu to zaledwie 11.5 mm) oraz możliwość pracy w temperaturach z zakresu od -20o do +60oC.

Wykorzystanie ekonomicznych układów RSTi-EP w systemach redundantnych obniży koszty systemu nadrzędnego o około 30-40%.

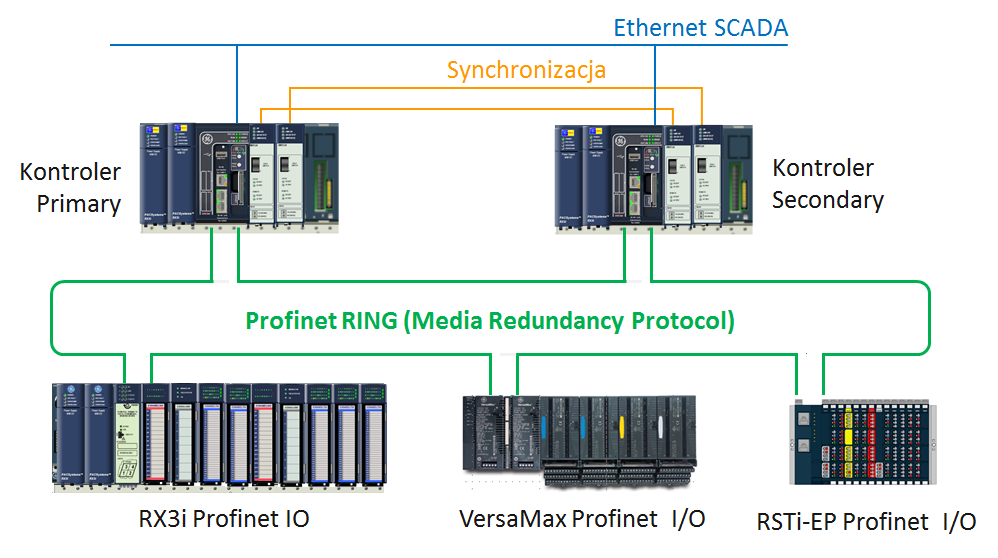

Sposób 3 – redundancja w oparciu o kontrolery StandAlone CPE400

Dla obiektów, w których redundancja jest konieczna, ale dopuszcza się dłuższe czasy przełączania na element redundantny, obsługę mniejszej ilości węzłów IO oraz mniejsze możliwości rozbudowy układy wysokiej dostępności można zbudować w oparciu o kontrolery StandAlone IC695CPK400. Są to tradycyjne kontrolery GE PACSystems, ale o budowie kompaktowej, a więc integrującej wszystkie niezbędne elementy do uruchomienia systemu w jednym urządzeniu o kompaktowych rozmiarach.

Pełna kompatybilność z CPE400 z RX3i oznacza dokładanie takie same możliwości programistyczne, a w praktyce w przypadku systemów redundancji oznacza to obniżenie kosztów systemu nadrzędnego o 50%.

System wysokiej dostępności w oparciu o CPE400 posiada jednak pewne ograniczenia w stosunku do tradycyjnych układów redundancji RX3i. Po pierwsze, synchronizacja danych i czas przełączania na kontroler redundantny – w CPE400 synchronizacja danych procesowych realizowana jest w oparciu o redundantne, dedykowane łącze Ethernet 1 Gb (w RX3i jest to dedykowany światłowód), a czas przełączenia roli pomiędzy kontrolerami wynosi 300-400 ms (w RX3i jest to 20 ms).

Dodatkowo do systemu CPE400 można podłączyć maksymalnie 20 węzłów oddalonych Profinet IO, co adresuje go do mniejszych i wolniejszych aplikacji. W dalszym ciągu redundancja w oparciu o CPE400 będzie miała charakter Hot-Standby, co oznacza, że przełączenie na kontroler redundantny będzie bezuderzeniowe.

Takie rozwiązanie świetnie sprawdzi się tam, gdzie do tej pory nie pracowały systemy redundancji, choć charakter pracy obiektu wskazywał na słuszność ich zastosowania, jednak z uwagi na koszty inwestycji ciężko było to obronić biznesowo. CPE400 – jak warto podkreślić – może pracować w temperaturach od -40oC do +60oC i posiada certyfikat Achilles Level 2.

Podsumowując – system redundancji nie jest już rozwiązaniem luksusowym, dedykowanym wyłącznie dla największych zakładów przemysłowych. Z zalet takiego systemu, dzięki aktualnej ofercie GE Automation&Controls, mogą korzystać także inne obiekty, których nieplanowane zatrzymanie oznacza dodatkowe koszty, spadek wizerunku firmy w oczach kontrahentów oraz dodatkowe zagrożenia dla personelu i sterowanego obiektu.