Jak dobrać panel HMI? Poradnik kupującego panele operatorskie

Kontakt w sprawie artykułu: Mateusz Fas - 2022-08-30

Z tego artykułu dowiesz się:

- Czym jest panel operatorski HMI?

- W jakich sytuacjach panel HMI będzie odpowiednim wyborem?

- Jak dobrać panel w praktycznej sytuacji?

- Na co zwrócić uwagę podczas doboru panelu HMI?

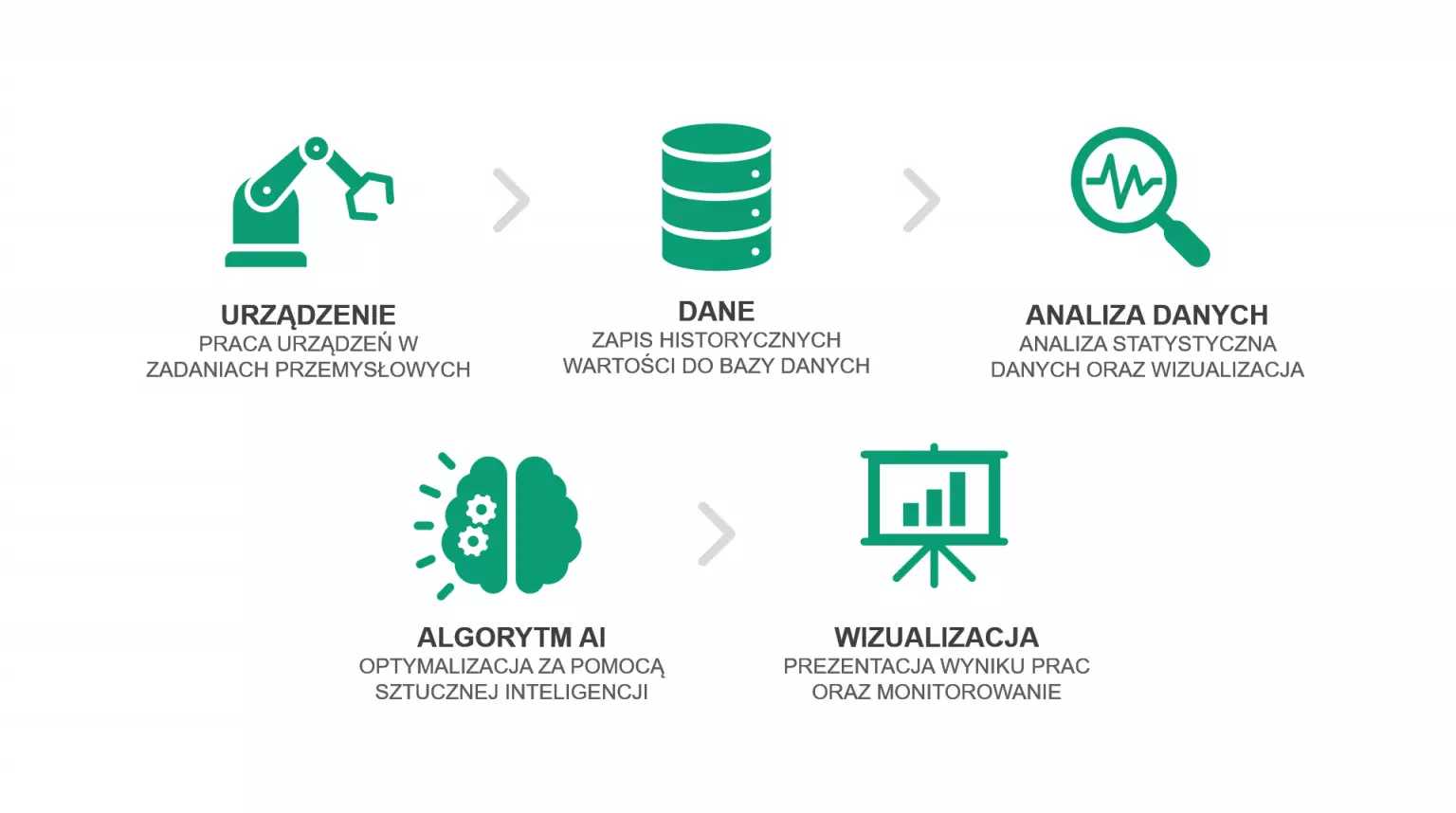

Panel operatorski HMI (Human-Machine Interface) to – wyposażone w wyświetlacz i/lub przyciski – urządzenie przemysłowe, którego zadaniem jest komunikowanie się z innymi urządzeniami lub obiektami w celu wizualizowania ich pracy. Jest to zwykle ten element systemu sterowania, który na hali produkcyjnej rzuca się w oczy jako pierwszy.

Panele operatorskie mają zwykle wbudowane wejścia i wyjścia, które pozwalają na podłączenie dodatkowych urządzeń. Panel HMI dodatkowo może udostępniać informacje procesowe do nadrzędnych systemów informatycznych, ale pośredniczenie pomiędzy człowiekiem a maszyną jest – jak sama nazwa wskazuje – jego głównym zadaniem. Dzięki interfejsowi HMI osoba odpowiedzialna za realizację zadań produkcyjnych może nie tylko obserwować proces, ale też wpływać na jego przebieg i go kontrolować.

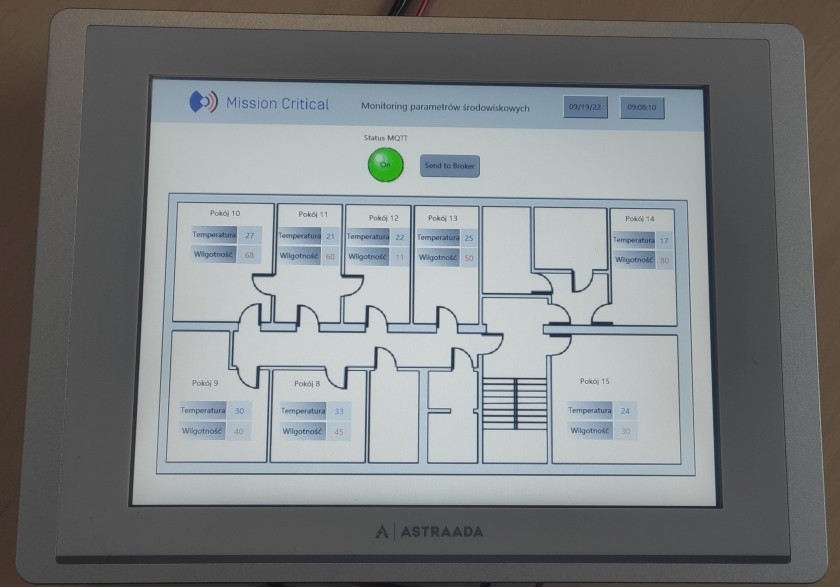

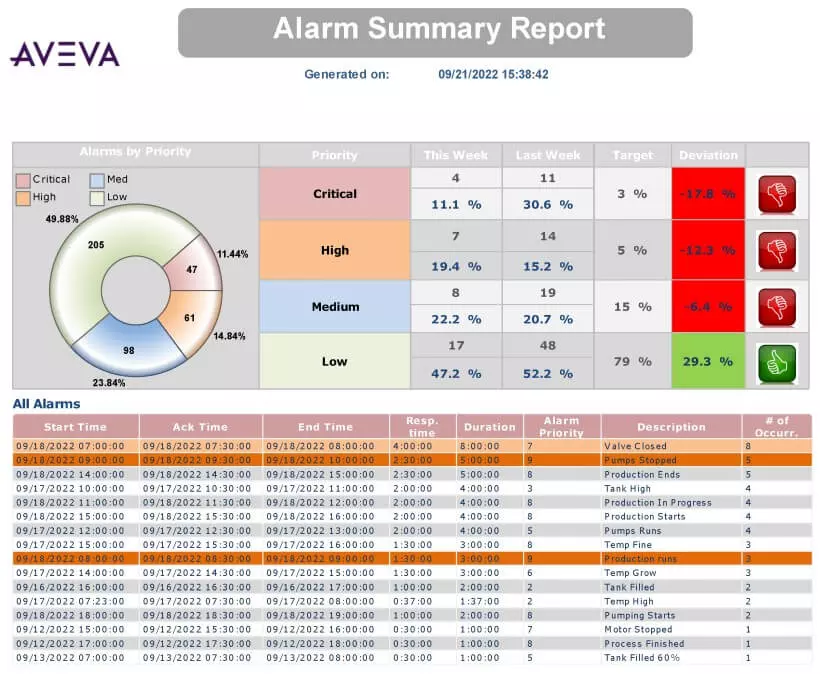

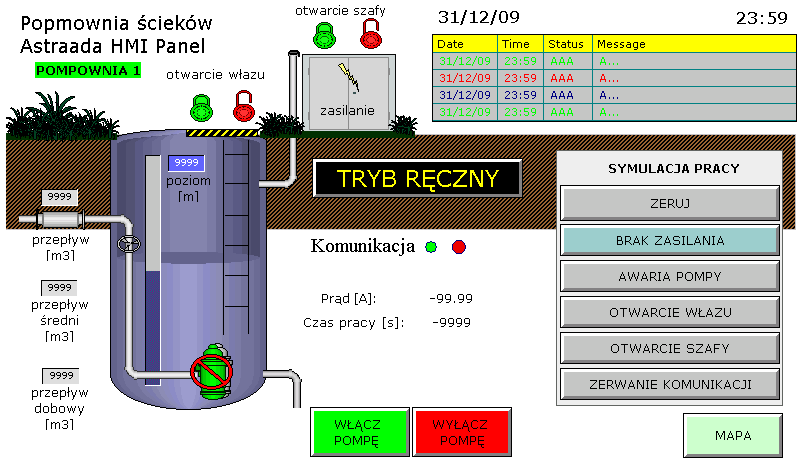

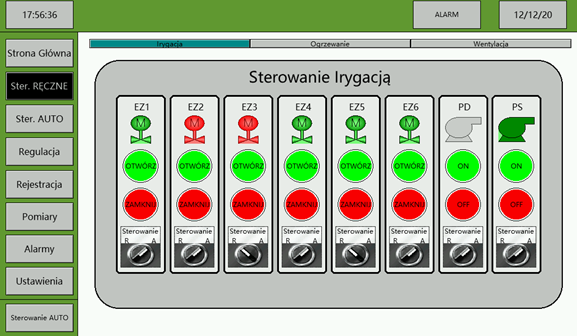

W uproszczeniu można powiedzieć, że zadaniem panelu operatorskiego jest wizualizacja procesu oraz umożliwienie operatorowi zadawania parametrów pracy obiektów i urządzeń. Panel odbiera oraz przekazuje sygnały z maszyn i innych obiektów, zbiera dane dotyczące ich działania i na tej podstawie wizualizuje monitorowany obiekt lub proces. Dodatkowo w przypadku przekroczenia wartości progowych lub wystąpienia sytuacji niebezpiecznej może wyświetlać alarmy.

Kiedy Panel operatorski będzie dobrym wyborem?

Panel HMI będzie dobrym wyborem w przypadku prostych systemów z mniejszymi wymaganiami i niewielką ilością zmiennych, gdzie zadaniami do wykonania są tylko zadawanie parametrów pracy i prosta wizualizacja. Panel HMI sprawdzi się również w przypadku, gdy wizualizacja i oprogramowanie ma być częścią mniejszej maszyny, która dodatkowo będzie powielana w większej liczbie egzemplarzy.

Panel operatorski nie sprawdzi się w systemach stawiających wyższe wymagania – gdy proces, który chcemy monitorować, jest bardziej skomplikowany. W szczególności panel HMI nie powinien być wykorzystywany jako urządzenie służące do kontroli procesu produkcyjnego. W takich przypadkach warto skorzystać z dedykowanego środowiska wizualizacyjnego klasy HMI lub wysoce wydajnych i bardzo zaawansowanych funkcjonalnie narzędzi do tworzenia systemów SCADA. W sytuacji, gdy ekran ma pełnić rolę bardziej zaawansowanej wizualizacji lub zmierzać w kierunku SCADA, optymalnym podejściem jest wybór oprogramowania wizualizacyjnego uruchamianego na komputerze klasy PC lub komputerze panelowym.

Praktyczne przykłady użycia

1. Klient potrzebuje panelu do obsługi linii produkcyjnej. Głównym wymogiem jest odporność urządzenia na zachlapania oraz możliwość obsługi w rękawicach.

Ze względu na użytkowanie panelu w rękawicach aplikacja wizualizacyjna powinna mieć duże przyciski, tak aby operator nie miał problemów z „klikaniem”. Ważne jest także, aby odległości między pomiędzy poszczególnymi kaflami były na tyle duże, by wykluczyć przypadkowe uruchomienie nieodpowiedniej funkcji.

Zalecana wielkość ekranu w takim przypadku to 10-15”.

Niektóre panele HMI mają ekrany rezystancyjne, w których klikanie po ekranie zależy od siły nacisku, dlatego operator może obsługiwać zainstalowaną aplikację HMI w rękawicach lub za pomocą dostępnych przedmiotów, takich jak np. plastikowe karty, obudowa długopisu czy końcówka ołówka. Zastosowana technologia w tego typu ekranach powoduje, że są one odporne na zabrudzenia – nagromadzony pył, krople oleju lub wody nie wpływają na precyzję obsługi.

2. Producentowi maszyn OEM potrzebny jest panel HMI do prostej aplikacji sterującej. Panel powinien umożliwiać podgląd i edycję kilku receptur.

W przypadku, gdy wizualizacja nie ma wielu elementów, a kluczową kwestią jest jak najniższa cena jednostkowa, dobrym wyborem będzie urządzenie z mniejszą przekątną ekranu. Panele operatorskie HMI 4,3” lub 7” są idealne do takich projektów. Jest to bardziej ekonomiczne rozwiązanie, niż panel z większą przekątną i w zupełności wystarcza do zaspokojenia potrzeby.

Operator może mieć możliwość lokalnego podglądu i edycji receptur z poziomu panelu HMI za pomocą gotowych obiektów lub w sposób zdalny z poziomu komputera PC. Aktualizacja nastaw może odbywać się także za pomocą portu USB z wykorzystaniem pendrive’a.

3. W firmie produkcyjnej często dochodzi do awarii maszyn, spowodowanych nieprawidłową obsługą. Klientowi zależy na tym, aby panel nie tylko umożliwiał bezproblemową obsługę aplikacji, ale też miał możliwość rejestrowania czynności na nim wykonywanych.

Do tego typu projektów zalecane jest stosowanie paneli HMI o przekątnych minimum 7-10”, aby ikony i przyciski były dobrze widoczne. Podobnie jak w poprzednim przypadku, wielkość aplikacji determinuje, czy wystarczy 7”, czy należy zainwestować w droższy model 10”.

Wszystkie zdarzenia oraz operacje przeprowadzane na panelach mogą być rejestrowane – wraz z informacją o zdarzeniu zapisywany jest czas jego wystąpienia (data i godzina) oraz opcjonalny komentarz. Dane mogą być zapisywane na pendrive lub na kartach pamięci MicroSD w formie plików CSV. Pozwala to na ich późniejszą szczegółową analizę na komputerze PC w arkuszu kalkulacyjnym. Możliwe jest również uzyskanie zdalnego dostępu do danych, poprzez wbudowany w panel serwer FTP. Bieżące i archiwalne dane można analizować na wykresach lub w tabelach.

Na co zwrócić uwagę przy doborze panelu operatorskiego?

1. Integracja panelu z innymi urządzeniami

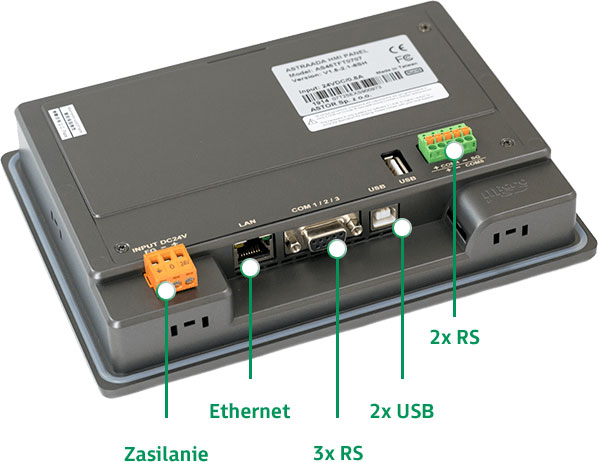

Z perspektywy użytkownika istotne jest, żeby panel można było łatwo wdrożyć do systemu i skomunikować go z innymi urządzeniami. W komunikacji z systemami automatyki standardowo wykorzystuje się porty szeregowe (RS232/422/485) lub Ethernet.

Natomiast wymiana danych z urządzeniami peryferyjnymi (drukarka, skaner kodów kreskowych, waga przemysłowa, myszka, klawiatura, pamięć przenośna, etc.) realizowana jest przez porty USB (host/client). Czasami przydatne mogą okazać się również porty specjalistyczne, takie jak CAN lub Profibus. Obecnie dla wielu urządzeń wymagana jest również komunikacja w standardzie Profinet.

Oczywiście aby połączyć panel operatorski z konkretnym urządzeniem, musimy zadbać o obsługę tego samego protokołu komunikacyjnego. Na szczęście sytuacje, w których trzeba napisać taki driver samodzielnie, zdarzają się obecnie rzadko. Głównie dlatego, że wielu producentów paneli oferuje bezpłatną bibliotekę driverów wraz z urządzeniem. Może ona liczyć nawet kilkaset pozycji. Warto na to zwrócić uwagę, bo dzięki temu zaoszczędzimy sporo czasu – w praktyce komunikację pomiędzy urządzeniami uzyskujemy za pomocą kilku kliknięć myszką. Przydatna będzie tu również dokumentacja, zawierająca sprawdzone sposoby konfiguracji krok po kroku dla urządzeń od najbardziej popularnych producentów.

W wielu artykułach na Poradniku Automatyka pokazujemy, jak skomunikować panele HMI Astraada z innymi urządzeniami przy użyciu dostępnych driverów komunikacyjnych. Przykładowo możesz dowiedzieć, się, jak z panelem Astraada HMI połączyć sterownik Siemens S7-1200 lub sterownik Siemens Logo.

2. Jak wygląda oprogramowanie operatorskie? Czy jest bezpłatne?

Oprogramowanie narzędziowe umożliwia tworzenie wizualizacji i konfigurowanie panelu. Panele z płatnym oprogramowaniem oferują najczęściej jedno środowisko do konfiguracji panelu i sterownika PLC, co z perspektywy użytkownika jest wygodnym rozwiązaniem i może zaoszczędzić trochę czasu przy definiowaniu zmiennych i wyświetlaniu wizualizacji.

Z drugiej strony wielu producentów dostarcza oprogramowanie w cenie panelu, co umożliwia zaoszczędzenie pewnej ilości pieniędzy. Brak licencjonowania pozwala na ciągłe podnoszenie funkcjonalności poprzez bezpłatne aktualizacje. Warto zwrócić uwagę, że coraz częściej mamy możliwość wyboru środowiska w języku polskim.

Aby szybko przygotować ekrany dla operatora, przydatne są biblioteki z gotowymi elementami graficznymi, takimi jak urządzenia przemysłowe, zawory, przyciski, kontrolki i zbiorniki. To przyśpiesza pracę, zwłaszcza jeśli możemy również tworzyć własne szablony i importować pliki graficzne w popularnych formatach (bmp, jpg, gif, wmf, svg, png). Przy ich pomocy można przedstawić bardzo dokładnie to, co dzieje się na instalacji.

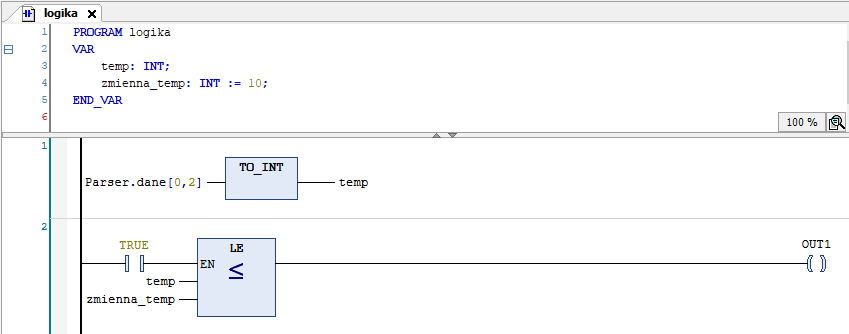

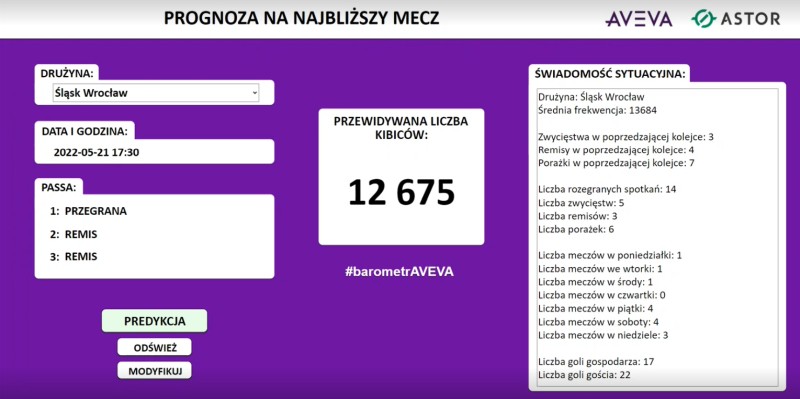

Obecnie panele oferują wiele przydatnych funkcji, które jeszcze do niedawna były dostępne tylko w zaawansowanych systemach SCADA. Do najbardziej przydatnych można zaliczyć: edytor skryptów (makra), alarmowanie, obsługa receptur, rejestracja i analiza pracy obiektu, automatyczne skalowanie do wielkości ekranu, harmonogramy, symulator i tester aplikacji, system logowania operatorów czy obsługa aplikacji wielojęzycznych.

3. Czy panel jest objęty wsparciem technicznym i serwisowym?

Konfiguracja paneli nie wydaje się jest trudna, ale z pewnością możliwość skorzystania z takich materiałów, jak podręczniki z pierwszymi krokami i przykładami konfiguracji, dokumentacja do oprogramowania i schematy połączeń, pozwolą zaoszczędzić wiele czasu. Często również są tworzone instrukcje, które pokazują jak połączyć panel HMI z innymi urządzeniem lub zintegrować go z urządzeniem innego dostawcy.

Czasami jednak powyższe informatory mogą okazać się niewystarczające. W takim przypadku przydatny będzie dostęp do wiedzy doświadczonych inżynierów, dlatego warto sprawdzić, czy będziemy mieli możliwość skorzystania z takiej pomocy oraz czy będzie ona bezpłatna.

Jeśli dopiero rozpoczynamy przygodę z panelami, możemy skorzystać z zestawów startowych lub możliwości przeszkolenia się stacjonarnie lub zdalnie (w formie e-szkolenia). Niektóre firmy oferują bezpłatne szkolenia, które pozwalają na zapoznanie się z oprogramowaniem i podstawami tworzenia aplikacji.

W przypadku gdy dojdzie do uszkodzenia mechanicznego lub awarii, ratunkiem jest wysyłka serwisowa w 24h – tu warto sprawdzić, czy będziemy mieli możliwość skorzystania z szybkiego serwisu w miejscu, gdzie kupujemy panele. Niektóre firmy oferują zamienniki serwisowe w cenie zakupionego panelu, co jest dodatkowym atutem. W przypadku, gdy nie ma możliwości serwisu lub panel jest po okresie gwarancyjnym, warto sprawdzić, czy dostawca ma zbudowany magazyn, żeby w razie awarii można było szybko zamówić nowy panel lub zamiennik z innej serii.

Przeczytaj więcej o panelach operatorskich

Astraada HMI

4. Wybierz panel HMI odpowiedni do miejsca, w którym będzie pracować

Panel należy również dobierać odpowiednio do jego środowiska pracy. Niektóre tańsze panele nie są przystosowane do pracy w warunkach przemysłowych, dlatego warto zwrócić uwagę między innymi na stopień ochrony frontu i obudowy oraz jakość wykonania samego panelu. Różnice konstrukcyjne paneli często zaczynają być widoczne po okresie dwóch lat. Jest to ważne, bo gwarancja na rynku na te produkty wynosi z reguły właśnie 2 lata, choć można znaleźć perełki z 5-letnią gwarancją. Niektórzy producenci oferują możliwość rozszerzenia gwarancji za dodatkową opłatą. Panele pracujące w warunkach przemysłowych powinny mieć odpowiedni stopień ochrony frontu panelu, przeważnie jest to IP65 lub IP66.

W zależności od branży i miejsca pracy, produkt musi spełniać dyrektywy i posiadać odpowiednie deklaracje. W przypadku pracy w środowiskach niebezpiecznych, zagrożonych wybuchem, wymagane są certyfikaty SA12 lub ATEX. Między innymi w branży spożywczej wymagane jest spełnienie odpowiednich standardów higienicznych i sanitarnych. Istnieją również certyfikaty morskie, zgodność z IEC i inne. Warto sprawdzić przed zakupem, czy panele spełniają wszelkie normy, których potrzebujemy.

5. Dodatkowe funkcjonalności oferowane przez panel HMI

Oprócz głównych funkcji niektóre panele oferują wiele dodatkowych. Jedną z nich jest zdalny dostęp do panelu przez Internet. Zdalny dostęp często odbywa się przez protokół VNC – pozwala to na monitoring i diagnostykę bez fizycznego dostępu do panelu. Z kolei protokół FTP umożliwia łatwy dostęp do archiwizowanych danych, w tym plików csv lub txt.

Kolejną funkcjonalnością jest mechanizm receptur, który pozwala na szybką parametryzację obiektów w oparciu o gotowe nastawy. Receptury następnie mogą być edytowane z poziomu panelu, komputera PC lub za pośrednictwem pamięci USB. Niektóre panele umożliwiają również automatyczną rejestrację pracy obiektów do plików *.csv z datą, czasem i komentarzem.

W niektórych panelach można automatycznie wyskalować przygotowaną aplikację do wielkości ekranu, ułatwia to przenoszenie aplikacji pomiędzy panelami o różnych przekątnych ekranu.

Jak dobrać panel HMI w kilku krokach

- Na początku warto określić stopień skomplikowania aplikacji i sprawdzić, czy panel HMI będzie odpowiednim i wystarczającym wyborem.

- Określ protokół, po którym będziesz integrować panel z innymi urządzeniami i sprawdź czy wybrany panel obsługuje wytypowane protokoły komunikacyjne.

- Określ miejsce pracy urządzenia i dobierz panel posiadający odpowiednie parametry i certyfikaty do pracy w danym środowisku (istotne w przypadku warunków przemysłowych i strefy ATEX)

- Dostosuj przekątną ekranu do potrzeb wizualizacji i wybierz odpowiedni rozmiar ekranu.

- Jeśli potrzebujesz konkretnych funkcjonalności, to sprawdź czy panel je obsługuje.

W przypadku, gdyby pojawiły się problemy z doborem odpowiedniego panelu, zachęcamy do kontaktu z nami. Podpowiemy i pomożemy.

Sprawdź ofertę paneli HMI w sklepie internetowym firmy ASTOR.