Coboty – wszystko, co musisz o nich wiedzieć

Kontakt w sprawie artykułu: Wojciech Trojniar - 2024-08-16

Z tego artykułu dowiesz się:

- czym jest cobot i jakie są jego najważniejsze cechy,

- jakie są najpopularniejsze zastosowania cobotów,

- czym cobot różni się od tradycyjnego robota przemysłowego.

Coboty, czyli roboty współpracujące, to temat w ostatnich latach bardzo popularny. Urządzenia tej klasy znajdują się w ofercie większości producentów robotów przemysłowych. Czym cobot różni się od „klasycznego” robota i kiedy warto rozważyć jego zastosowanie?

Chcąc przybliżyć tematykę cobotów bardzo szybko napotykamy na pierwszą przeszkodę. Urządzenia te są coraz bardziej popularne, ale paradoksalnie bardzo trudno je jednoznacznie zdefiniować. W oficjalnych normach europejskich i światowych nie ma bowiem jeszcze formalnej definicji cobota. Dysponujemy jedynie definicją operacji współpracującej, czyli takiej, w trakcie której specjalnie zaprojektowany robot pracuje wspólnie z człowiekiem w określonej przestrzeni roboczej. Człowiek i robot nie muszą być w żaden sposób od siebie odseparowani, a także mogą wchodzić ze sobą w interakcję. Właśnie takiego specjalnie zaprojektowanego do operacji współpracujących robota powszechnie – chociaż nieoficjalnie – nazywa się cobotem.

Dowiedz się więcej o cobotach Kawasaki Robotics.

Operacje współpracujące

Możemy wyróżnić pięć poziomów operacji współpracujących, w zależności od „stopnia współpracy” pomiędzy robotem a człowiekiem. Pierwszym jest separacja – jest to standardowe rozwiązanie znane z klasycznej robotyki. W tym przypadku mamy do czynienia z tradycyjnym stanowiskiem, w którym przestrzeń robocza robota jest odgrodzona od miejsc, gdzie może przebywać człowiek.

Drugi poziom to koegzystencja. W takim przypadku dochodzi do okazjonalnej interakcji człowieka z robotem. Przykładowo może być to operator, który raz na jakiś czas przynosi coś do tego robota lub coś ze stanowiska zabiera.

Kolejny poziom to synchronizacja. Tu mamy już przestrzeń roboczą, która jest współdzielona przez robota i człowieka, ale nie w tym samym czasie – czyli np. robot wykonuje operacje na obrabianym detalu, a następnie człowiek wykonuje na tym detalu inne działania, a w tym czasie robot jest zatrzymany.

Czwarty poziom to współdziałanie. Tym razem człowiek i robot współdzielą przestrzeń roboczą w tym samym czasie, ale wykonują różne czynności, na przykład operując na dwóch różnych detalach.

Ostatni poziom to pełna współpraca. W tym przypadku robot i człowiek wspólnie pracują nad tym samym elementem, w tym samym czasie, w tym samym miejscu.

Robot bezpiecznie współpracujący z człowiekiem

Klasyczny robot przemysłowy może być bardzo szybki i bardzo wydajny, natomiast z całą pewnością nie jest bezpieczny. Ewentualna kolizja takiego robota z człowiekiem lub innym urządzeniem mogłaby się skończyć źle, a w przypadku większych modeli – nawet tragicznie. Dlatego klasyczne roboty przemysłowe bezwzględnie wymagają zaprojektowania odpowiednich zabezpieczeń. Przede wszystkim niezbędne jest odpowiednie wygrodzenie stanowiska, które zapobiegnie przypadkowemu wtargnięciu w przestrzeń roboczą robota.

Najważniejszą cechą cobotów jest ich zdolność do współdziałania z ludźmi w taki sposób, aby ich bezpieczeństwo nie było zagrożone. Jak to zostało osiągnięte? Po pierwsze, niezbędne zabezpieczenia zostały uwzględnione już w samej konstrukcji cobota. Urządzenie potrafi wykrywać kolizje, dokładnie mierząc siły działające na poszczególne osie – wykrycie niepożądanego zdarzenia skutkuje natychmiastowym, automatycznym zatrzymaniem ramienia. Dzięki temu ludzie mogą swobodnie poruszać się w przestrzeni roboczej cobota, a zewnętrzny system bezpieczeństwa nie jest wymagany.

Po drugie, duże znaczenie ma to, jak cobot jest zbudowany. Zagrożenia bezpieczeństwa charakterystyczne dla robotów przemysłowych są w dużej mierze pochodną ich masy (zarówno własnej, jak i tej transportowanej) oraz prędkości. Kolizja z szybko poruszającą się dużą masą z oczywistych względów jest bardzo niebezpieczna. Klasyczne roboty średniej wielkości mogą ważyć około 500 kg. Coboty są z reguły mniejsze i dużo lżejsze, z reguły nie przekraczając masy 100 kg. Dodatkowo ramię jest tak zbudowane, aby np. nie było ryzyka zmiażdżenia palców, gdyby te dostały się w jakiś bardzo nieprzyjazny element konstrukcji. Również prędkości, z jakimi pracują coboty, są wyraźnie mniejsze, niż ma to miejsce w przypadku klasycznych robotów.

Cobot bezpieczny, ale nie bezwarunkowo

Należy jednak pamiętać, że wbudowane systemy bezpieczeństwa dotyczą samego cobota. To, czy będzie on bezpieczny, zależy również od dodatkowego osprzętu, który będzie na nim zamontowany. Jeżeli będzie to np. ostre narzędzie lub zwykły chwytak, nadal może on stanowić zagrożenie dla osób znajdujących się w pobliżu.

Dlatego aby zachować niezbędny poziom bezpieczeństwa, należy stosować osprzęt dedykowany dla cobotów. Na rynku dostępna jest szeroka oferta chwytaków cobotowych, które wyposażone są w zabezpieczenia np. przed zmiażdżeniem przedmiotów lub części ciała człowieka, które mogłyby się dostać pomiędzy zaciski chwytaka.

Warto również zauważyć, ze na rynku znajdziemy urządzenia nazwane cobotami, które mają całkiem duży udźwig – 20 lub nawet 30 kilogramów. Jeżeli robot przenosi przedmioty o takiej wadze, nawet pomimo zastosowanych zabezpieczeń, trudno powiedzieć, że jest to całkowicie bezpieczne. Uderzenie takim przedmiotem, nawet jeżeli robot zdąży wyhamować, może mieć negatywne konsekwencje – bezwładność jest całkiem duża. Dodatkowo w przypadku kolizji istnieje ryzyko wyślizgnięcia się przedmiotu z chwytaka. Trzydzieści kilogramów upadające na stopę może zrobić jest naprawdę dużą krzywdę.

Coboty łatwiejsze w programowaniu

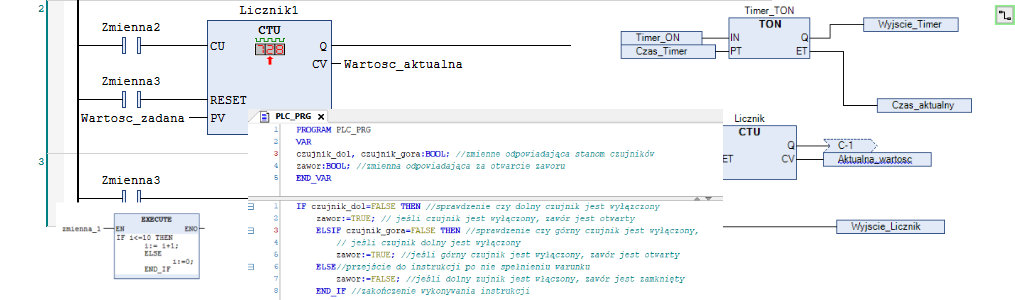

Istotną różnicą pomiędzy cobotem a klasycznym robotem przemysłowym jest również sposób programowania. „Zwykłe” roboty programowane są w specjalistycznych językach programowania, podobnych do tych znanych programistom. Są to języki tekstowe, wywodzące się z języka BASIC. Każdy producent posiada tu własne rozwiązanie, o oryginalnej składni, niemniej jednak wszystkie te dialekty są do siebie podobne.

Tak czy owak, aby zaprogramować takiego robota, wymagana jest znajomość konkretnego języka, ale również pewnych ogólnych zasad programowania. Może to stanowić barierę dla osób nie posiadających takiego doświadczenia.

Coboty są znacznie bardziej przyjazne pod tym względem. Programowanie ich realizowane jest w „języku” wizualnym, w którym aplikacja tworzona jest z gotowych bloków, poprzez wybieranie ich z menu i umieszczanie w strukturze programu za pomocą prostego interfejsu graficznego. Jest to znacznie łatwiejsze, a opanowanie tego rozwiązania nie wymaga szczególnego zacięcia programistycznego ani dużego doświadczenia.

Z drugiej strony metoda ta stawia pewne ograniczenia. Proste aplikacje stworzymy szybko i bezproblemowo, ale w przypadku bardziej skomplikowanych wyzwań pojawią się kłopoty. Programowanie w językach tekstowych daje możliwość konstruowania bardziej złożonych algorytmów i zapewnia większą elastyczność.

Można tu pokusić się o analogię do komputerowych systemów operacyjnych. Coboty są jak Windows: przyjazne, proste w instalacji i codziennym użytkowaniu, a także – na podstawowym poziomie – łatwe w konfiguracji. Poradzi sobie z nimi niemal każdy, nie jest wymagana specjalistyczna wiedza.

Klasyczny robot przemysłowy będzie w tej analogii Linuxem. To system, który w profesjonalnych zastosowaniach ma dużo większe możliwości, ale jednocześnie jest bardziej skomplikowany i trudniejszy w użyciu. Jego zainstalowanie wymaga więcej wysiłku, a by wykorzystać pełnię możliwości, niezbędna jest specjalistyczna wiedza.

Wizualna metoda programowania to jednak nie wszystko. Tak, jak programowanie klasycznych robotów można uprościć wykorzystując teach pendant (programator), tak w przypadku cobotów można wykorzystać programowanie ręczne. Aby zaprogramować pozycję, wystarczy po prostu złapać cobota za zamontowane na nim narzędzie, zwolnić hamulce i ręcznie przeciągnąć go do odpowiedniego punktu. Pozwala to błyskawicznie zaprogramować nawet dużą liczbę pozycji.

Należy oczywiście pamiętać, że jest to rozwiązanie dużo mniej precyzyjne, niż dokładne programowanie pozycji przez podawanie współrzędnych. Niemniej jednak w wielu zastosowaniach będzie ono wystarczające, a pozwoli znakomicie przyspieszyć proces modyfikacji aplikacji.

Do czego możemy zastosować coboty?

Zakłada się, że coboty są urządzeniami uniwersalnego zastosowania. Szczególnie dobrze jednak sprawdzają się w operacjach powtarzalnych, takich jak paletyzacja, handling, szlifowanie czy malowanie. Trzeba jednak brać pod uwagę wspomniane już ograniczenia w zakresie prędkości i udźwigu cobotów. Są to urządzenia znacznie wolniejsze, mniejsze, mniej dokładne i nie tak silne, jak mogą być klasyczne roboty.

Coboty są bardzo łatwe w przezbrajaniu, konfigurowaniu oraz – jak pisaliśmy wyżej – programowaniu. Dzięki tak dużej elastyczności coboty świetnie sprawdzą się w produkcji małoseryjnej, gdzie często zmienia się asortyment produktów, a tym samym konieczne są zmiany w aplikacji lub rekonfigurowanie stanowiska.

Coboty są bowiem również mniejsze i lżejsze od klasycznych robotów, przez co z jednej strony zajmują mniej miejsca, a z drugiej – są łatwiejsze w przenoszeniu. Dlatego dobrze sprawdzą się tam, gdzie jest niewielka przestrzeń. Klasyczny robot wymaga stosowania wygrodzeń, co przy dużej przestrzeni roboczej sprawia, że stanowisko zajmuje bardzo dużo miejsca. Cobot „zadowoli się” dużo mniejszą powierzchnią, a dodatkowo jest łatwiejszy w montażu – jest lżejszy, więc nie ma konieczności budowania dużych postumentów i kotwienia urządzenia do podłoża.

Spawanie za pomocą cobotów zdaje się być opcją tylko teoretyczną. Aplikacje spawalnicze wymagają bardzo precyzyjnego ich zaprogramowania, co może być utrudnione w przypadku uproszczonych metod programowania cobotów. Dodatkowo spawanie wymaga dodatkowych zabezpieczeń, przede wszystkim ochrony wzroku pracowników znajdujących się w pobliżu stanowiska. Tego żadne wewnętrzne zabezpieczenia cobota nie zapewnią – tak czy inaczej konieczne są wygrodzenia, albo stałe, albo prześwitujące, ale wykonane z odpowiednich materiałów chroniących wzrok.

Kiedy warto wybrać cobota zamiast robota przemysłowego?

Trudno jest jednoznacznie odpowiedzieć na takie pytanie. Ważne jest, aby nie przyjmować założenia a priori: „chcę cobota, bo coboty są nowoczesne”, albo „tylko robot przemysłowy, bo tylko on da radę”. Jest to decyzja, która wymaga gruntownego przemyślenia i przeprowadzenia analizy potrzeb oraz opłacalności inwestycji.

Coboty posiadają swoje ograniczenia, o których pisaliśmy powyżej. Warto rozważać ich zastosowanie w aplikacjach, w których nie zależy nam na dużej wydajności i powtarzalności, natomiast wartością możliwość współpracy człowieka z robotem.

Jeżeli musimy często zmieniać profil produkcji, cobot będzie również doskonałym rozwiązaniem. Jest dużo łatwiejszy w przeprogramowywaniu, które jest szybsze i nie wymaga wysokich kwalifikacji programistycznych.

Cobot dobrze sprawdzi się także wszędzie tam, gdzie dysponujemy ograniczoną przestrzenią przeznaczoną na budowę stanowiska zrobotyzowanego. Sam w sobie jest urządzeniem bardziej kompaktowym, a dodatkowo nie wymaga budowania zajmujących wiele miejsca zabezpieczeń.

Natomiast tam, gdzie wykonywane są bardzo powtarzalne operacje, nie ma częstych przezbrojeń i konieczności przekonfigurowania aplikacji, a wymagana jest maksymalna wydajność i/lub precyzja, dobrym wyborem będzie wyłącznie klasyczny robot przemysłowy.

Będzie tak również w przypadku, gdy potrzebujemy większego udźwigu oraz jeżeli robot ma wykonywać dużo różnych czynności jednocześnie (co oznacza większy stopień skomplikowania narzędzia). Wzrost wagi robota oznacza zmniejszenie bezpieczeństwa jego użytkowania, a tym samym konieczność oddzielenia przestrzeni pracy robota od obszaru, w którym pracują ludzie.

Bardzo ważnym aspektem jest oczywiście opłacalność inwestycji. Ceny cobotów generalnie są wyższe, niż ich „klasycznych” odpowiedników. Jednak ponieważ nie ma konieczności zastosowania rozbudowanych systemów bezpieczeństwa, sumaryczny koszt wdrożenia może być niższy. Wpływ na to ma także fakt, że coboty są znacznie łatwiejsze w konfiguracji i programowaniu. Z drugiej strony trzeba pamiętać, że aby robot współpracujący był rzeczywiście bezpieczny, musimy używać chwytaków i innego osprzętu certyfikowanego do pracy z cobotami, które są zdecydowanie droższe od klasycznych.

Cobot to nie „nowocześniejszy robot”

Od czasu do czasu spotykamy się z taką opinią, że coboty to nowsza generacja robotów przemysłowych, następny etap ich rozwoju. Zatem prawdziwie innowacyjne firmy powinny stosować właśnie coboty, ponieważ jest to rozwiązanie najnowocześniejsze, a więc lepsze niż roboty, które są wręcz „przestarzałe”. Kontynuując nasze komputerowe porównania: według głoszących tę opinię coboty to Windows, a klasyczne roboty to archaiczny MS-DOS.

Jest to mit. Coboty i roboty to dwie różne linie produktów, rozwijane niezależnie od siebie. Różnica pomiędzy nimi polega nie na mniejszej lub większej „nowoczesności”, ale na innym przeznaczeniu. Z tego wynikają różnice w budowie i działaniu, a z nich z kolei – wady i zalety obu rozwiązań w poszczególnych zastosowaniach. Biorąc je pod uwagę każdorazowo warto się zastanowić: czy w aplikacji, którą chcemy wdrożyć, lepiej sprawdzi się cobot, czy klasyczny robot.

Autorzy:

Radosław Kołacz

Wojciech Trojniar