AVEVA Historian. Jak przekształcić dane w przewagę biznesową

Kontakt w sprawie artykułu: Mateusz Zajchowski - 2025-01-08

W tym artykule opowiemy o archiwizacji danych historycznych w procesach przemysłowych – oraz o tym, w jaki sposób przekuwać te dane w konkretną, użyteczną informację.

Po pierwsze – dane

Od kilku lat bardzo głośno jest o sztucznej inteligencji i kolejnych jej zastosowaniach. Algorytmy AI wykorzystywane są w rozmaitych obszarach życia, w tym również w zastosowaniach przemysłowych. Niestety często się zdarza, że przy okazji umyka naszej uwadze bardzo ważny fakt: fundamentem dla skutecznego zastosowania tej technologii są dane. Dobre dane.

Musimy więc te dane najpierw zebrać, a potem w odpowiedni sposób przechowywać, tak aby były dostępne dla rozmaitych narzędzi. Z drugiej strony trzeba też wiedzieć, że jeżeli dysponujemy właściwymi danymi, uporządkowanymi i łatwo dostępnymi do analizy, niekoniecznie musimy potrzebować bardzo wyrafinowanych technologii w rodzaju sztucznej inteligencji. Czasem mogą wystarczyć rozwiązania dużo prostsze i bardziej oczywiste, takie jak raporty czy wykresy.

Przyjrzyjmy się najpierw kilku typowym scenariuszom biznesowym, w których wymagana jest archiwizacja danych z procesu produkcyjnego.

Automatyzacja odczytu danych z liczników mediów

Pierwszym, typowym rozwiązaniem jest automatyzacja odczytu z liczników mediów, w szczególności z liczników energii. W praktyce często zdarza się, że te informacje są odczytywane w sposób ręczny – ktoś sprawdza stan licznika i gdzieś zapisuje. Automatyzacja tego procesu daje wiele korzyści. Na przykład, gdy mówimy o monitorowaniu zużycia energii na przyłączu głównym budynku lub fabryki, odczytując dane o zużyciu raz na miesiąc, mamy informację bardzo ogólną, nic więcej niż to, co widnieje na fakturze.

Tymczasem stałe, bieżące monitorowanie zużycia energii, pozwala na bardziej szczegółowe analizy. Możemy np. analizować moc czynną 15-minutową pod kątem mocy umownej. Mamy też dane niezbędne do kalkulacji związanych z opłatą mocową, które mogą pomóc opłatę tę obniżyć. Możemy wreszcie analizować moc bierną – jak ona kształtuje się w czasie i dlaczego.

Jak widać, bardzo podstawowe bieżące monitorowanie i archiwizacja danych na przyłączu głównym może dać postawę do wielu optymalizacji. Jeżeli dodamy do tego zbieranie i analizy danych o zużyciu energii w całym procesie, możemy osiągnąć dużo więcej. Oczywiście mówimy tutaj nie tylko o energii elektrycznej, ale de facto o wszystkich mediach produkcyjnych, z jakimi możemy mieć do czynienia.

Śledzenie parametrów produkcyjnych i technologicznych

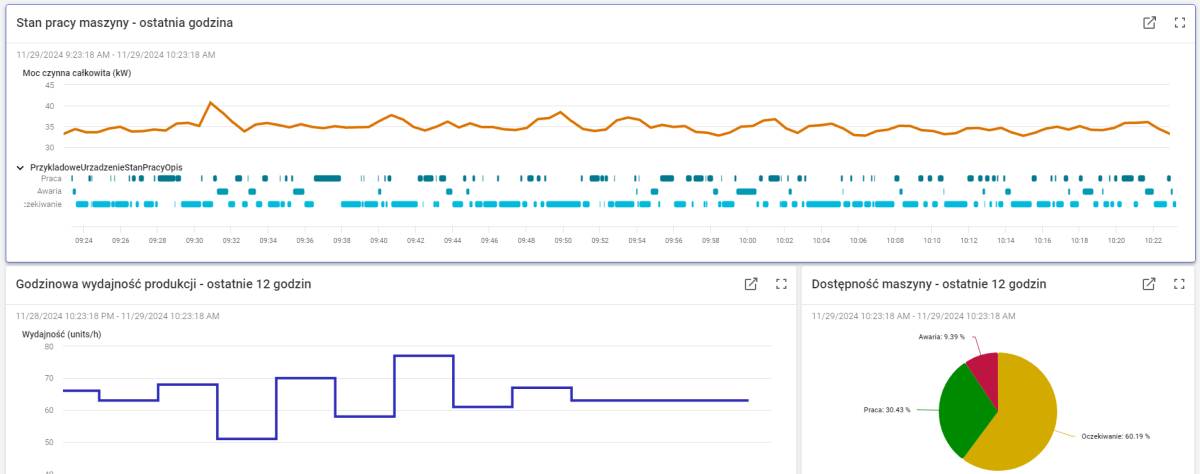

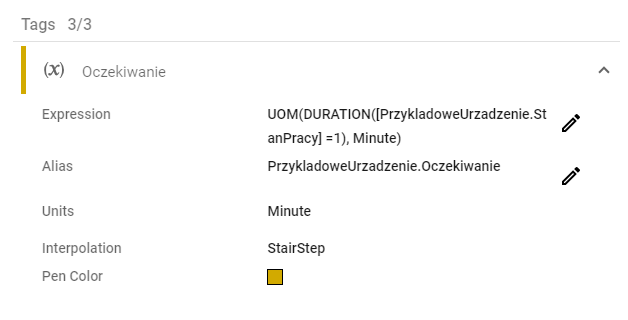

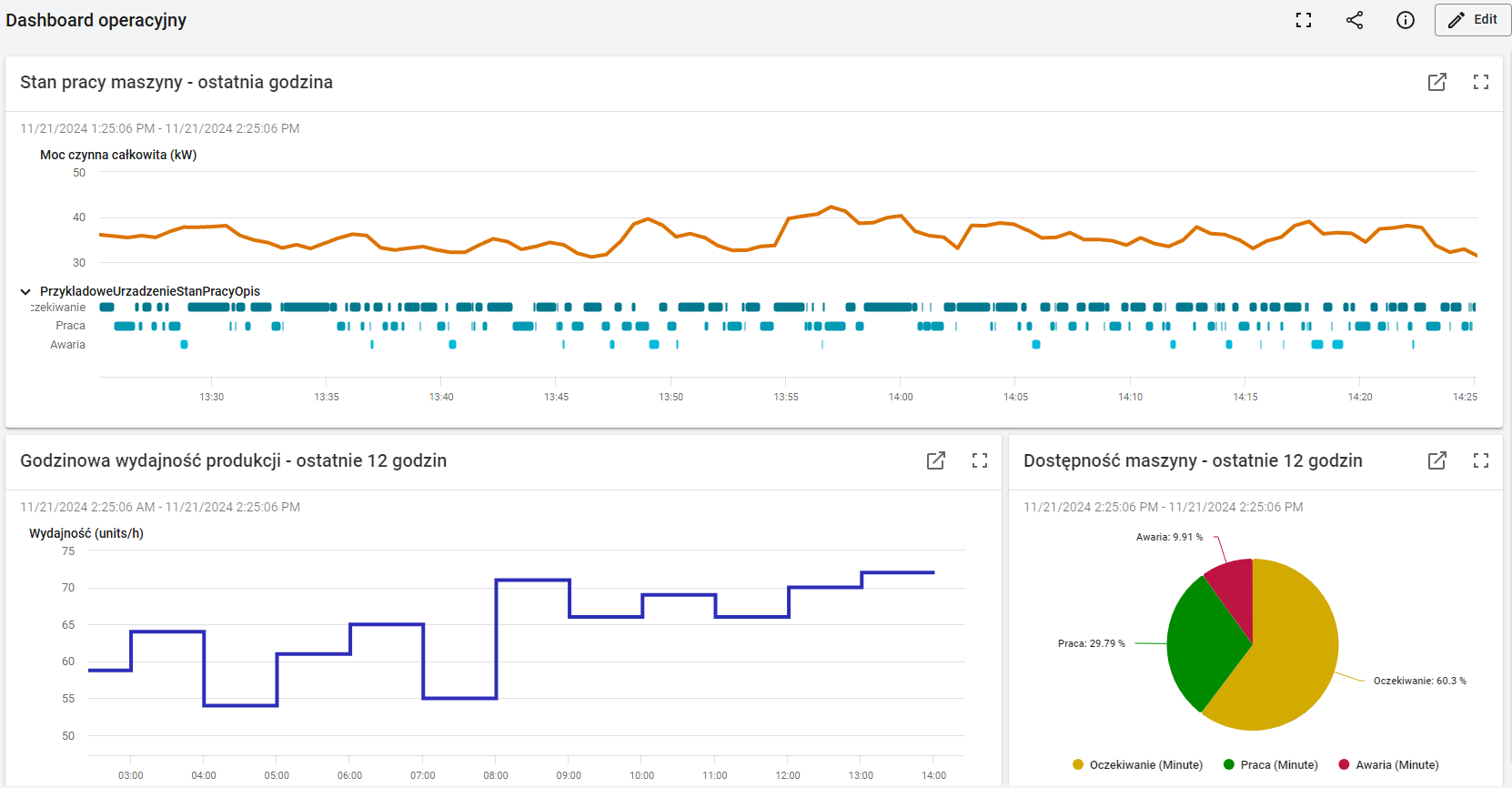

Drugi typowy scenariusz to bezpośrednie śledzenie rozmaitych parametrów produkcyjnych zbieranych w czasie rzeczywistym, a następnie poddawanie ich analizie. Mowa tu np. o stanie pracy maszyn, mikroprzestojach, wartościach parametrów technologicznych (np. pomiarów takich, jak temperatura). Niejednokrotnie dysponując bardzo prostą informacją – może to być nawet jeden parametr, który opisuje, w jakim stanie dane urządzenie się znajduje – możemy wyciągnąć wiele cennych wniosków. Analizując następnie te parametry i przedstawiając je w czytelnej formie graficznej, możemy bardzo szybko dowiedzieć się, jak maszyna sprawowała się na przestrzeni czasu.

Informacje takie mogą być bezcenne, gdy np. chcemy przeanalizować zgłoszenia reklamacyjne i chcemy znaleźć przyczynę powstawania wadliwych produktów. Możemy prześledzić, co się działo na poszczególnych urządzeniach i wyciągnąć wnioski, co może być przyczyną tego, że ostatecznie otrzymaliśmy reklamację.

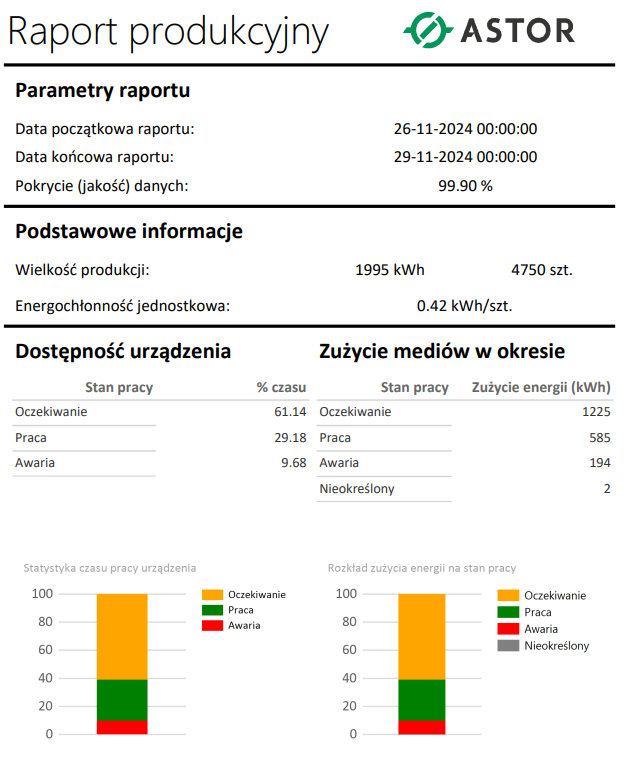

Monitorowanie zużycia energii na linii produkcyjnej

Trzeci scenariusz to połączenie opisanych powyżej. Jeżeli monitorujemy zużycie energii na konkretnej maszynie czyli linii produkcyjnej – wiemy, ile energii (w każdej postaci) ona zużywa, możemy połączyć te informacje z parametrami produkcyjnymi, takimi jak liczba wyprodukowanych detali, czy godzinowa wydajność produkcji. Skorelowanie tych informacji ze sobą daje nam bardzo popularny wskaźnik energochłonności, wprost mówiący o tym, jak dobrze wykorzystujemy energię w procesie produkcyjnym.

Dzięki temu możemy wyciągać wnioski i odpowiednio reagować, jeżeli np. ta energochłonność w określonym przedziale czasu wzrasta. Do tego rodzaju analizy często nie potrzeba wyrafinowanych algorytmów – wystarczające jest zestawienie poszczególnych parametrów w danym interwale czasowym. Jesteśmy w stanie dzięki temu ze stosunkowo prostych danych wyciągnąć bardzo konkretne informacje.

Jak zbierać i archiwizować dane?

Skoro wiemy już, że dane warto zbierać i archiwizować, pojawia się w naturalny sposób pytanie: jak się do tego zabrać?

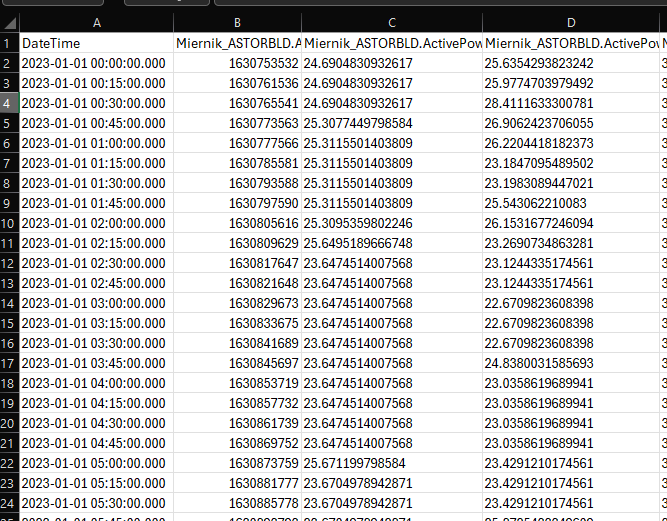

Najprostszym rozwiązaniem jest zapisywanie danych w plikach tekstowych. Najczęściej nie trzeba tego robić ręcznie – systemy klasy SCADA/HMI zwykle posiadają wbudowane moduły realizujące taką archiwizację. Dane historyczne zapisywane są do plików tekstowych, np. w formacie CSV, dzięki czemu są bardzo proste do przechowywania, archiwizowania i analizowania. Taki plik z łatwością otworzymy w Excelu, nie potrzeba tutaj ani zaawansowanej wiedzy technicznej, ani skomplikowanych narzędzi.

Proste – i działa bardzo dobrze… ale tylko w przypadku, gdy zbieramy naprawdę bardzo mało danych. Jeżeli jest ich więcej, bo zwiększa się liczba archiwizowanych parametrów, zbieramy jest z większą częstotliwością lub analizujemy dłuższy przedział czasu, ta metoda przestaje się sprawdzać. Analiza plików tekstowych staje się coraz trudniejsza, a i Excel ma swoje ograniczenia. Można powiedzieć, że zapisywanie danych w plikach tekstowych pozostaje łatwe, ale wyciąganie informacji z takich plików oraz późniejsza analiza stają się wielkim wyzwaniem.

Może baza danych SQL?

Bardziej zaawansowanym rozwiązaniem jest wykorzystanie bazy danych SQL, takiej jak np. Microsoft SQL Server, MySQL czy podobnej. W takim przypadku dane są zapisywane w bazie relacyjnej, w postaci standardowych tabel, a serwer bazodanowy zapewnia interfejs do zapisywania i odczytywania tych danych. Wykorzystywany jest tu powszechnie znany język zapytań SQL.

W tym przypadku jednak również dość szybko natkniemy się na ograniczenia i problemy. Zapisujac w bazie coraz więcej danych, tabele również będą się rozrastały, a narzędzia SQL będą miały problem z wydajnością zapisu i odczytu. Osobnym problemem jest również sama struktura bazy danych, którą będziemy musieli zaprojektować samodzielnie od zera, a w przypadku każdej modernizacji – odpowiednio dopasowywać. Wymaga to specjalistycznej wiedzy i jest czasochłonne, podobnie jak samo zarządzanie takim serwerem.

Przemysłowa baza danych AVEVA Historian

Rozwiązaniem wszystkich opisanych wyżej problemów może być tylko przemysłowa baza danych, taka jak AVEVA Historian. Produkt ten, wcześniej znany jako Wonderware Historian i Industrial SQL Server, rozwijany jest od ponad 25 lat. Historian różni się od „zwykłej” bazy danych kilkoma istotnymi cechami.

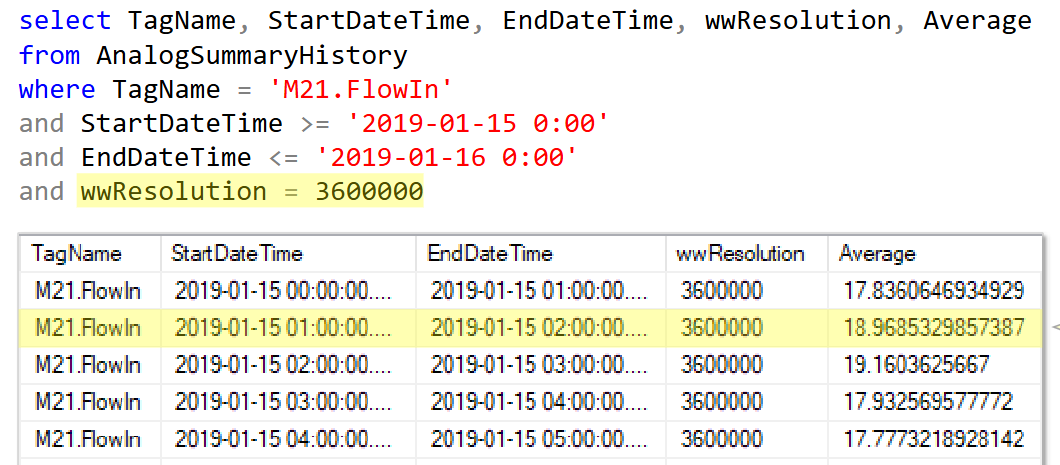

Po pierwsze, do bazy trafiają nie tylko surowe dane procesowe, ale także szereg innych informacji (metadanych), które mogą być z naszego punktu widzenia interesujące. Mogą to być na przykład podsumowania, które będą cyklicznie, w zadanych okresach, przeliczały surowe pomiary na wartości podsumowane, takie jak średnie czy maksima/minima.

Ponadto, do bazy automatycznie trafiają alarmy oraz eventy, co ułatwia znajdowanie korelacji pomiędzy zdarzeniami na produkcji z wartościami parametrów produkcyjnych. W połączeniu z notatkami i adnotacjami, które mogą być dodawane przez użytkowników, budujmy w ten sposób procesową i ekspercką bazę wiedzy o tym, co się dzieje na produkcji.

AVEVA Historian zapewnia nam gotową i kompletną strukturę danych, która nie tylko pozwala na bardzo łatwy odczyt danych historycznych, ale ma wbudowane gotowe struktury i przykładowe zapytania, dzięki którym jesteśmy w stanie dużo szybciej wyciągnąć z tych danych wartościowe informacje. Dodatkowym ułatwieniem jest możliwość stosowania jednostek inżynierskich, które bardzo upraszczają zrozumienie tego, co się w danych dzieje.

Dane zbierane przez AVEVA Historian przechowywane są w tak zwanych blokach historycznych, a nie w typowych tabelach bazy SQL. Daje to dwie fundamentalne korzyści. Po pierwsze, zapewnia doskonałą wydajność, dzięki której możemy zbierać w czasie rzeczywistym tysiące parametrów. Po drugie, dane są kompresowane i zajmują znacznie mniej miejsca – co jest bardzo istotne, jeżeli zbieramy tysiące parametrów z dużą częstotliwością.

Typowe architektury systemów wykorzystujących AVEVA Historian

AVEVA Historian umożliwia bardzo elastyczne projektowanie całego systemu, równie dobrze sprawdzając się w różnych konfiguracjach.

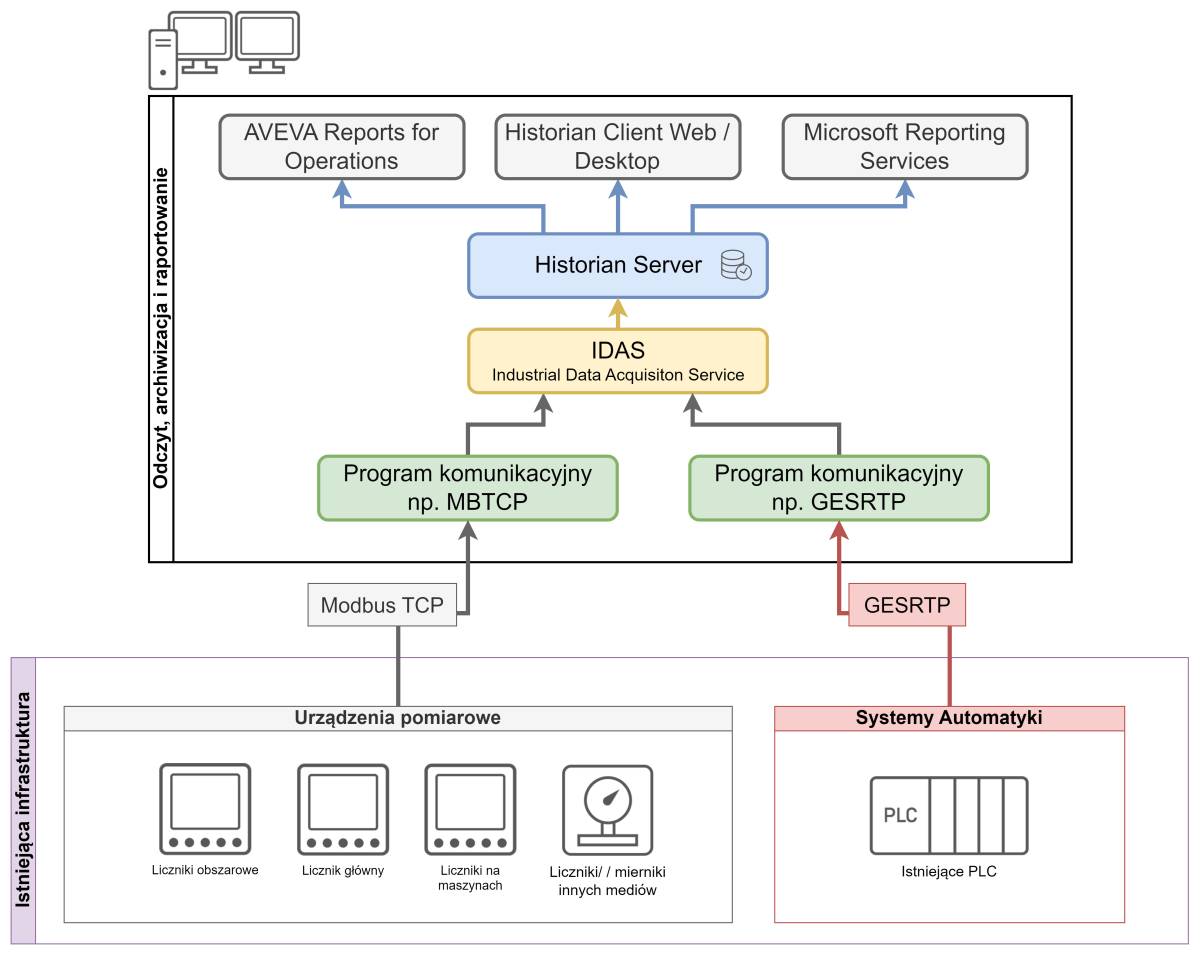

Pierwszą typową architekturą jest system, w którym mamy do czynienia wyłącznie z samą przemysłową bazą danych. Zwykle ma ona charakter „all-in-one”, czyli wszystkie komponenty takiego systemu pracują na jednej stacji roboczej lub maszynie wirtualnej. Centralnym elementem jest baza danych AVEVA Historian, natomiast narzędziem, które jest wykorzystywane do zbierania danych jest tak zwany IDAS. Jest to komponent pracujący jako usługa, który pozwala sięgać do programów komunikacyjnych i zapisywać udostępniane przez nie dane w bazie.

Same programy komunikacyjne zapewniają nam dostęp do szeregu różnych urządzeń i sieci przemysłowych. Portfolio programów komunikacyjnych AVEVA obejmuje wszystkie najważniejsze przemysłowe standardy wymiany danych. Dodatkowo można również wykorzystywać serwery OPC innych producentów.

Jeżeli chodzi o odczyt danych z bazy, możemy używać rozmaitych standardowych narzędzi zgodnych z SQL, ale AVEVA zapewnia dedykowane rozwiązania w postaci wygodnych i intuicyjnych programów klienckich, a także aplikacji raportowych (AVEVA Reports for Operations). Można też wykorzystać Microsoft Reporting Services do tego, żeby zbudować swoje własne raporty, które będą prezentowały dane w niemal dowolnej formie graficznej.

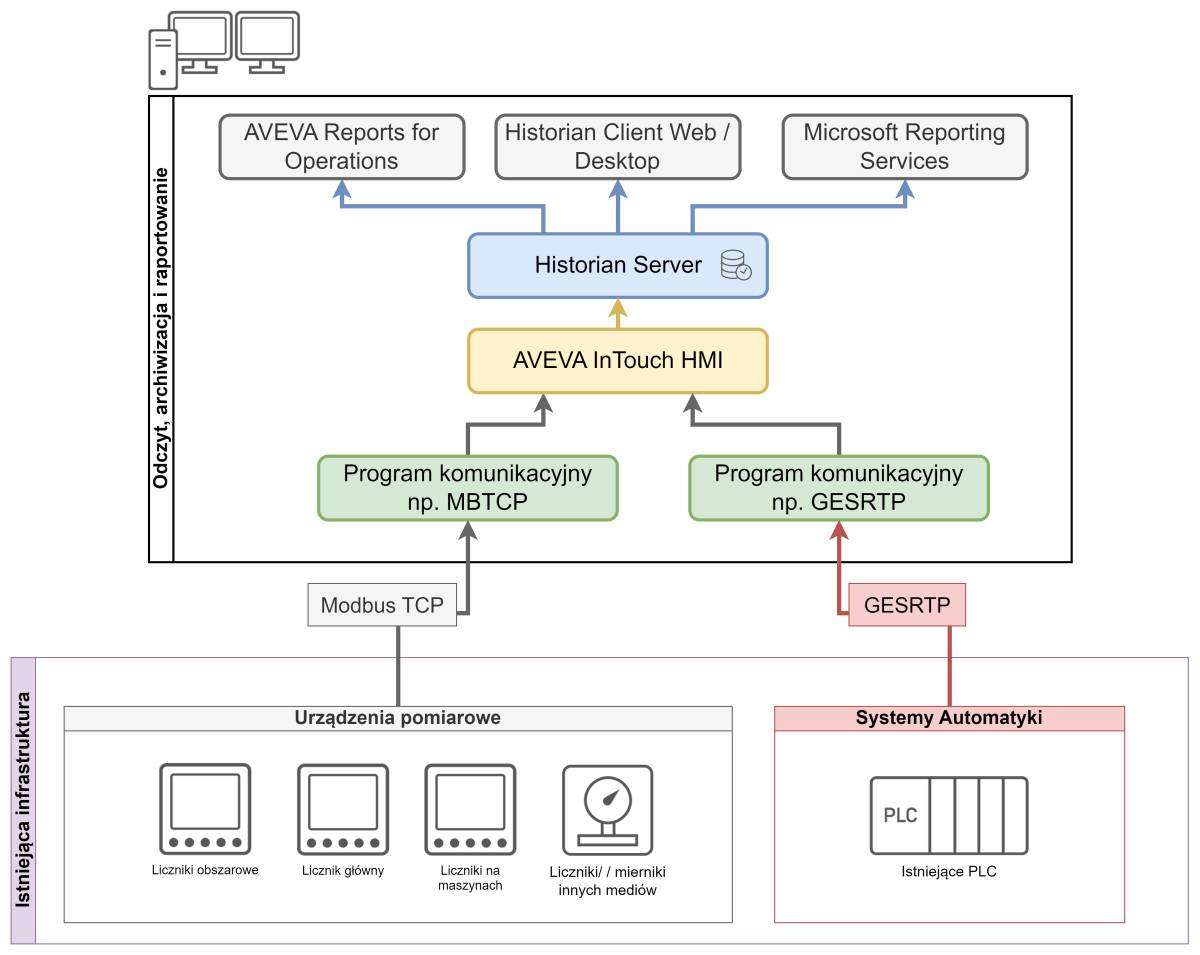

Drugi wariant architektury zakłada uzupełnienie systemu o aplikację wizualizacyjną SCADA. W tym wariancie IDAS jest zastępowany przez oprogramowanie AVEVA Intouch HMI. Ponieważ wszystkie narzędzia i aplikacje AVEVA doskonale się ze sobą integrują, tego rodzaju system można bardzo łatwo skonfigurować. Dane są tu również zbierane przez programy komunikacyjne, a następnie udostępniane do aplikacji wizualizacyjnej InTouch. Stamtąd z kolei trafiają one do bazy danych Historian. Rozwiązanie to jest również korzystne ze względów licencyjnych – dostępne są atrakcyjne cenowo licencje, łączące oprogramowanie InTouch i Historian.