15 rzeczy, które warto wiedzieć o obrotnikach spawalniczych, jeśli realizujesz zrobotyzowane spawanie

Kontakt w sprawie artykułu: Grzegorz Wójtowicz - 2024-04-23

Z tego artykułu dowiesz się, co to jest obrotnik, do czego służy, z czego się składa, jak działa i jak kooperuje z robotem. Wyjaśnimy też, jaki ma wpływ na jakość spawania i jakie opcje wspierają bezpieczeństwo pracy z obrotnikiem. Dowiesz się także, co to jest przyrząd spawalniczy.

Spis treści:

1. Co to jest obrotnik spawalniczy?2. Jakie są rodzaje obrotników (pozycjonerów)?

3. Obrotnik spawalniczy – jak jest zbudowany?

4. Do spawania jakich detali stosuje się obrotniki (pozycjonery)? Czy tylko do spawania?

5. Czy cela spawalnicza wymaga obrotnika spawalniczego?

6. Kiedy najczęściej stosuje się pozycjonery (obrotniki)?

7. Jakie produkty można stosować zamiast pozycjonerów i czym one się różnią od pozycjonerów? Co to jest stół spawalniczy, stół obrotowy i indekser obrotowy?

8. Uruchamianie, programowanie i obsługa robota spawalniczego z obrotnikiem. Czym się różnią zadania operatora i programisty robota?

9. Jak zadbać o bezpieczeństwo przy pracy z obrotnikiem spawalniczym? Czy są jakieś normy bezpieczeństwa pracy z obrotnikami?

10. Obrotnik spawalniczy a robot spawalniczy – jak połączyć w jeden system?

11. Na jakich zasadach działa kooperacja robota z pozycjonerem?

12. Zalety obrotników spawalniczych

13. Jak zaprojektować miejsce pozycjonera na stanowisku zrobotyzowanym?

14. Co to jest przyrząd spawalniczy?

15. Jak montuje się detal na przyrządzie spawalniczym?

1. Co to jest obrotnik spawalniczy?

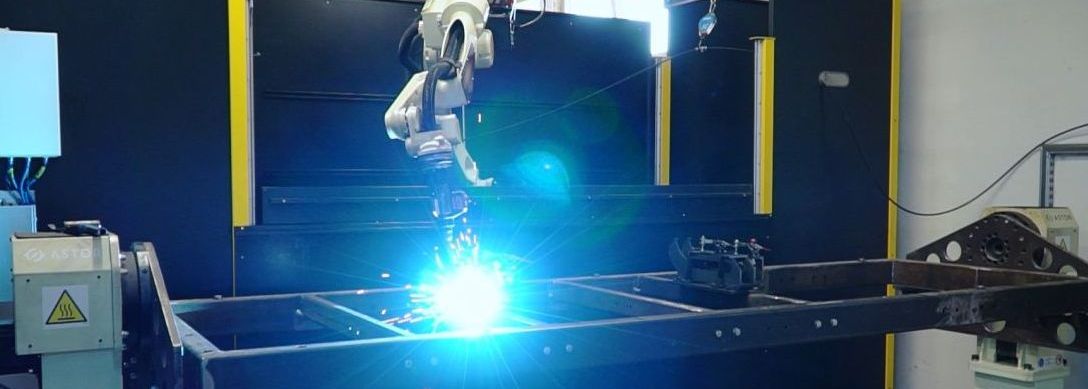

Obrotnik spawalniczy (często nazywany też pozycjonerem) jest to urządzenie służące do precyzyjnego ustawiania detali i obracania ich z zadaną prędkością podczas procesu spawania lub innego rodzaju obróbki.

Obrotniki stosujemy do takich procesów, w których spawanie robotem odbywa się podczas obrotu detalu. Obrót realizuje się po to, by robot mógł dosięgnąć do każdego miejsca detalu, który ma być spawany. Innymi słowy, aby miejsce spawania umieścić w przestrzeni roboczej robota spawalniczego.

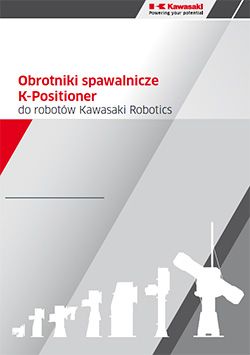

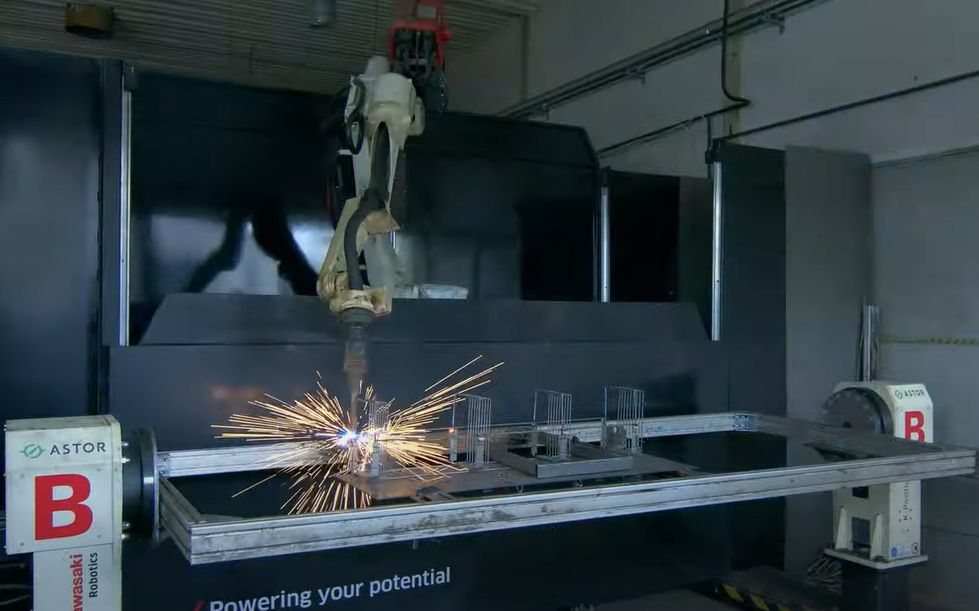

Obrotniki spawalnicze K-Positioner

Przegląd oferty

Pobierz broszurę o obrotnikach spawalniczych K-Positioner do robotów Kawasaki Robotics.

Robota spawalniczego i obrotnik spawalniczy można ze sobą skonfigurować, tak aby w trakcie procesu spawania detalu przez robota obrotnik mógł równocześnie manipulować tym detalem. Takie działanie zapewnia swobodny dostęp ramienia robota do spawanych elementów, co gwarantuje precyzję nakładania spoiny.

Dokładność jest potrzebna, aby uzyskać wysokiej jakości spoiny czy ustawić detal w określonej pozycji do dalszej obróbki. Dokładność pozycjonowania detalu w przypadku zastosowania obrotników spawalniczych sięga +-0,05mm.

2. Jakie są rodzaje obrotników (pozycjonerów)?

Obrotniki spawalnicze (pozycjonery spawalnicze) są dostępne w różnych konfiguracjach i mogą być dostosowane do różnych zastosowań. Niektóre obrotniki są przeznaczone do spawania małych elementów, podczas gdy inne są zaprojektowane do obsługi dużych i ciężkich konstrukcji.

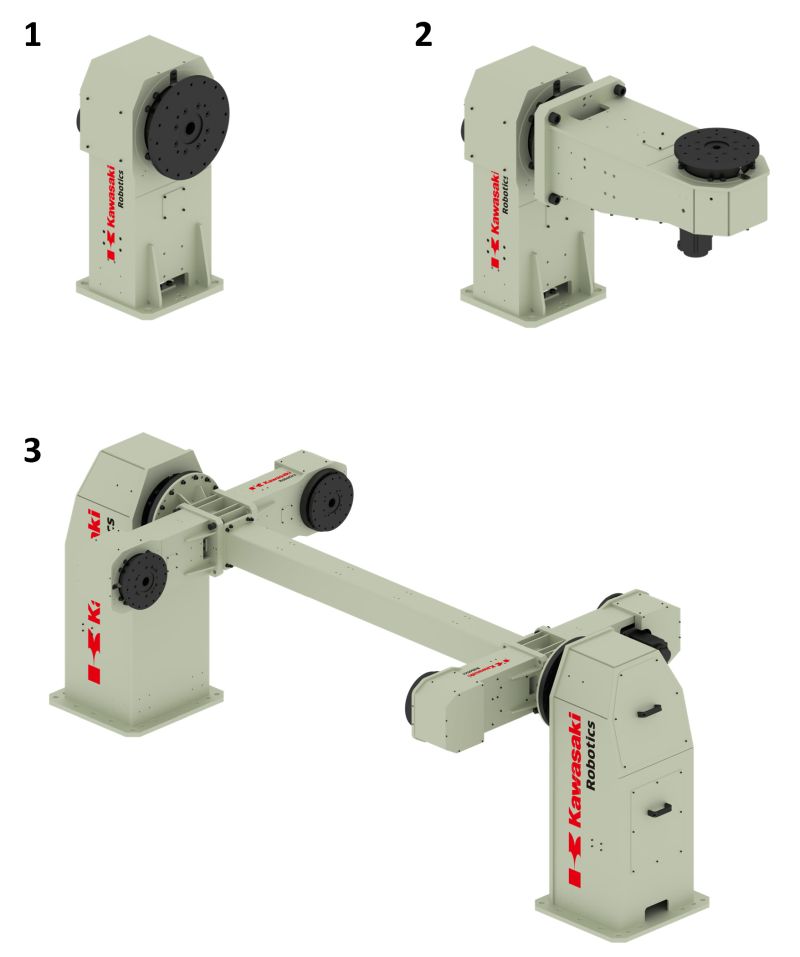

Ze względu na liczbę osi wyróżniamy obrotniki spawalnicze jednoosiowe, dwuosiowe i wieloosiowe. Na poniższej ilustracji pokazano:

1 – obrotnik spawalniczy jednoosiowy,

2 – obrotnik spawalniczy dwuosiowy,

3 – obrotnik spawalniczy wieloosiowy.

W przypadku specjalizowanych aplikacji możemy wykorzystać pozycjonery spawalnicze zbudowane z większej liczby osi. Dla przykładu stanowisko zrobotyzowane z obrotnikami spawalniczymi może składać się nawet z 18 osi: robot spawalniczy 6-osiowy oraz obrotnik spawalniczy składający się z 12 osi.

Obrotniki spawalnicze mogą mieć udźwig od kilku kilogramów do kilku ton.

3. Obrotnik spawalniczy – jak jest zbudowany?

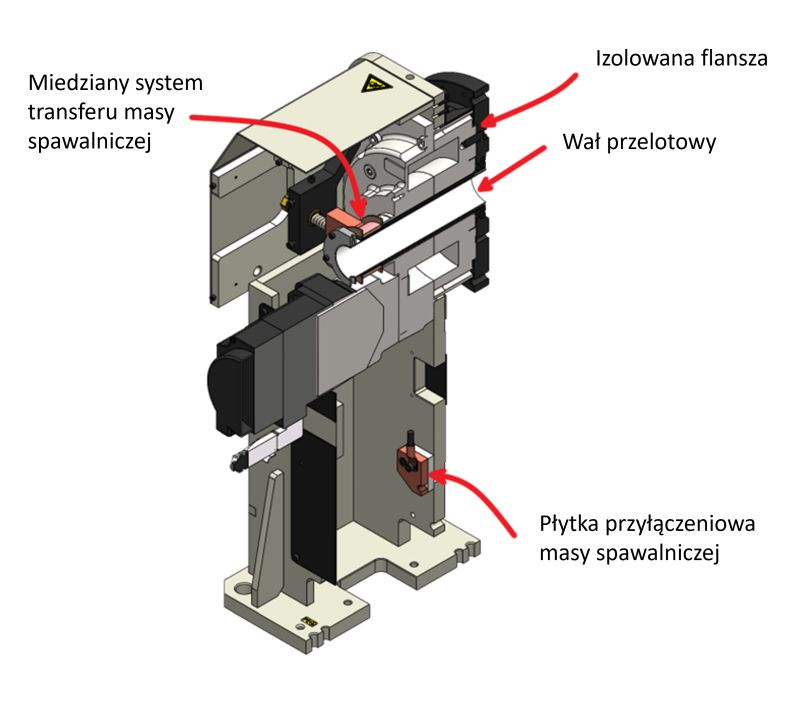

Budowa obrotnika spawalniczego wymaga specjalistycznej wiedzy i umiejętności z zakresu inżynierii mechanicznej oraz spawalnictwa. Obrotnik spawalniczy składa się z kilku kluczowych elementów, z których każdy pełni istotną rolę w zapewnieniu płynnego i kontrolowanego obracania spawanego elementu. Są to:

- Konstrukcja stalowa – stanowi ona korpus obrotnika, opiera się na niej detal i reszta elementów.

- Napędy – wspierają sterowanie z kontrolerów robotów przemysłowych, wykorzystują enkodery absolutne do pozycjonowania.

- Przekładnia redukcyjna – najczęściej są to przekładnie cykloidalne o dużym przełożeniu oraz stosunkowo niskich luzach miedzyzębnych. Redukcja obrotów pozwala zmultiplikować moment obrotowy pozycjonera.

- Układ przeniesienia masy – w przypadku spawania prąd elektryczny może sięgać kilkuset amperów, dlatego aby uniknąć uszkodzenia silnika oraz podłączania dodatkowych przewodów, niektóre pozycjonery posiadają dedykowany układ odizolowany od konstrukcji, do którego możemy podłączyć przewody masowe.

- W przypadku niektórych wersji pozycjonerów dostępna jest wersja przekładni przelotowych, przez które można przeprowadzić dodatkowe przewody, zapobiega to ich skręcaniu oraz nadmiernemu zużyciu.

Warto zaznaczyć, że konstrukcja obrotnika może się różnić w zależności od specyfikacji i zastosowania. Ponadto obrotniki często są dostosowywane do konkretnych potrzeb klienta, co wpływa na ich konstrukcję i wyposażenie.

Dowiedz się więcej o zrobotyzowanym spawaniu.

4. Do spawania jakich detali stosuje się obrotniki (pozycjonery)? Czy tylko do spawania?

Obrotniki można zastosować w każdej aplikacji zrobotyzowanej, niezależnie od procesu, który jest realizowany. Obrotniki najczęściej spotykamy na stanowiskach spawalniczych. Projektując stanowiska spawalnicze wykonuje się precyzyjną analizę położenia każdej spoiny, a następnie określana jest pozycja, w której realizowany będzie proces.

Nadrzędnym kryterium jest wykonywanie jak największej liczby spoin w pozycjach podolnych (PA oraz PB). Poprawnie wykonana analiza jasno określa, jaki rodzaj obrotnika będzie niezbędny do wykonania wszystkich spoin. Dodatkową zaletą stosowania pozycjonerów jest możliwość obracania detalu w trakcie realizacji procesu spawania – ta funkcjonalność pozwala odpowiednio kontrolować położenie jeziorka spawalniczego.

Najprostszym rozwiązaniem jest obrotnik jednoosiowy. Tego typu konstrukcje znajdują zastosowanie w wielu procesach. Jeżeli spawany detal jest płaski, to najczęściej taki obrotnik jest wystarczający. Jednoosiowe obrotniki możemy wykorzystać między innymi do spawania bram i ogrodzeń, akcesoriów meblowych, ram, przyczep oraz maszyn rolniczych, siłowników hydraulicznych.

Dwuosiowe pozycjonery wykorzystujemy wszędzie tam, gdzie wymagany jest obrót detalu w dwóch osiach. Tego typu obrotniki wykorzystujemy najczęściej przy konstrukcjach przestrzennych, zbiornikach ciśnieniowych, łącznikach kratownicowych.

Stanowiska zrobotyzowane wyposażone w obrotniki charakteryzują się również lepszą ergonomią. Podczas ręcznego załadunku detali stół zamontowany do tarczy obrotnika może zostać ustawiony w dowolnej pozycji, takiej żeby operator mógł w sposób komfortowy wyciągnąć wykonane detale oraz zamontować nowe.

Przykłady zastosowań obrotników spawalniczych:

- spawanie rur,

- spawanie bramy i ogrodzeń,

- spawanie stalowych palet,

- spawanie wsporników żurawi,

- spawanie ram maszyn rolniczych,

- spawanie ram przyczep,

- spawanie nóg krzeseł i innych mebli,

- spawanie zbiorników ciśnieniowych,

- spawanie regałów metalowych,

- spawanie łączników kratownicowych,

- spawanie konstrukcji przestrzennych.

W niektórych przypadkach, np. podczas montażu drewnianych ram łączonych przy użyciu gwoździarek, obrotniki (pozycjonery) mogą również pełnić funkcję obrotowego stołu.

5. Czy cela spawalnicza wymaga obrotnika spawalniczego?

Stanowska spawalnicze projektuje się pod detale, które będą tam wykonywane.

Podczas analizy detalu, który ma być spawany, zostaje określone, czy obrotnik jest niezbędny, czy też zastosowanie stołu stacjonarnego jest wystarczające. Jest bardzo prawdopodobne, że w stanowiskach bez obrotnika część spoin będzie wykonywana w pozycjach wymuszonych, najczęściej w pozycji pionowej.

Pozycja pionowa w spawaniu charakteryzuje się mniejszą prędkością spawania. Im więcej spoin wykonywanych jest w tej pozycji, tym czas spawania detalu jest dłuższy, co wprost przekłada się na zmniejszenie wydajności takiego stanowiska.

Zastosowanie obrotnika pozwala spawać prawie wszystkie złącza w pozycjach podolnych, co w sposób bezpośredni przekłada się na skrócenie czasu spawania całego detalu.

Stanowisko ze stołem stacjonarnym w każdym momencie można uzupełnić o obrotniki. Najczęściej stoły stacjonarne zostają zastąpione pozycjonerami jednoosiowymi.

6. Kiedy najczęściej stosuje się pozycjonery (obrotniki)?

Pozycjonery najczęściej stosuje się w przypadku spawania dużych lub skomplikowanych detali.

W przypadku spawania kilkumetrowych detali, np. fragmentu ogrodzenia, bez użycia pozycjonera i toru jezdnego, robot spawalniczy, który ma określony zasięg np. 1,5 m, może spawać jedynie tę część ogrodzenia, która mieści się w tym zasięgu.

Zastosowanie pozycjonera pozwala na obróbkę detalu poprzez obracanie go w taki sposób, aby cały detal, który ma być zespawany, był w zasięgu robota.

Warto stosować pozycjonery także wtedy, kiedy np. detal jest skomplikowany geometrycznie i ramię robota spawalniczego nie jest w stanie dojechać do każdej spoiny w tym detalu, albo ten dojazd jest realizowany w pozycjach wymuszonych. Zależy nam na tym, żeby minimalizować ilość pozycji wymuszonych, czyli pozycji pionowej i pozycji naściennych.

Dążymy do tego, żeby wszystkie spoiny realizować w pozycjach podolnych i do tego służy obrotnik spawalniczy. Pozycje podolne umożliwiają zwiększenie prędkości spawania, co za tym idzie zwiększa się wydajność takiego stanowiska. Czyli przez manipulowanie tym detalem można tak zmieniać pozycję spawania, żeby to spawanie przebiegało szybciej, przez co można produkować więcej w tym samym czasie.

W momencie, kiedy detal ma skomplikowaną geometrię i ramię robota nie jest w stanie dosięgnąć do każdej spoiny, to za pomocą obrotnika spawalniczego można przesunąć/obrócić ten detal tak, aby złącze, które ma być spawane, znalazło się w zasięgu robota spawalniczego.

Dzięki obrotnikowi w procesie spawania np. rurowej ramy motocykla robot ma możliwość dojechania do trudno dostępnych miejsc.

Pozycjonery stosujemy też po to, żeby ułatwić montaż detali do spawania oraz demontaż tych detali przez operatora. Dzięki kontroli nad położeniem stołu do montażu detali można zmieniać jego pozycję tak, żeby to było proste i ergonomiczne dla operatora: np. ustawić odpowiednią wysokość w zależności od jego wzrostu.

7. Jakie produkty można stosować zamiast pozycjonerów i czym one się różnią od pozycjonerów? Co to jest stół spawalniczy, stół obrotowy i indekser obrotowy?

W stanowiskach zrobotyzowanych dążymy do spawania całego detalu z jednego zamocowania. W przypadku, gdy detal może zostać wyspawany bez jego obracania, zamiast pozycjonera możemy zastosować standardowy stół spawalniczy, na którym montowane są elementy spawane.

Jeżeli stanowisko wyposażone jest w stół stacjonarny i wymagany jest obrót detalu, obrót musi zostać zrealizowany manualnie przez operatora. Ręczny obrót zmniejsza wydajność stanowiska, ponieważ w czasie obracania detalu robot musi zostać zatrzymany. Ponowne montowanie detalu, który jest już częściowo wyspawany, powoduje dodatkowe niedokładności, związane z skurczem spawalniczym.

Rozwinięciem stołu stacjonarnego jest zastosowanie indeksera. Daje on możliwość manipulowania detalem. Liczba osi indeksera jest tak dobierana, aby wszystkie spoiny mogły być wykonane z jednego zamocowania detalu. Sterowanie obrotowym stołem indeksującym odbywa się z wykorzystaniem komunikacji między robotem spawalniczym a sterownikiem PLC, odpowiedzialnym za ruch osi indeksera.

Kontroler robota wysyła do sterownika pozycję indeksera i czeka na potwierdzenie osiągniecia prze obrotnik zadanej pozycji. Po uzyskaniu potwierdzenia ramię robota przystępuje do wykonywania spoin przypisanych do konkretnej pozycji osi dodatkowej.

Największa wydajność stanowiska spawalniczego jest osiągana przy zastosowaniu pozycjonera spawalniczego. Aplikacje spawalnicze wyposażone w pozycjonery pozwalają na jednoczesny ruch robota oraz obrotnika. Pozycjonery są podłączane bezpośrednio do kontrolera robota, dzięki czemu kontroler w trybie ciągłym może sterować pozycją osi dodatkowej. Dzięki tej funkcjonalności w momencie zmiany pozycji obrotnika ramię robota dostosowuje swoją pozycję do wykonywania kolejnej spoiny, dzięki czemu czas spawania detalu jest znacznie krótszy.

Gdy wykorzystywany jest indekser, w trakcie obrotu ramię robota pozostaje nieruchomo. Największą zaletą stosowania pozycjonerów jest możliwość wykonywania ruchów synchronicznych. Tego typu ruchy wykorzystywane są dla spoin, które podczas ich wykonywania wymagają obrotu detalu. W trakcie takiego ruchu kontroler robota dostosowuje prędkość poruszania się końcówki względem detalu do takiej, jaka jest założona w programie spawalniczym.

Pozycjoner spawalniczy zależnie od wykonywanych detali może być wykorzystywany jako stół stacjonarny lub indekser. Stanowiska z pozycjonerami charakteryzują się najlepszą wydajnością oraz jakością wykonywanych detali.

8. Uruchamianie, programowanie i obsługa robota spawalniczego z obrotnikiem. Czym się różnią zadania operatora i programisty robota?

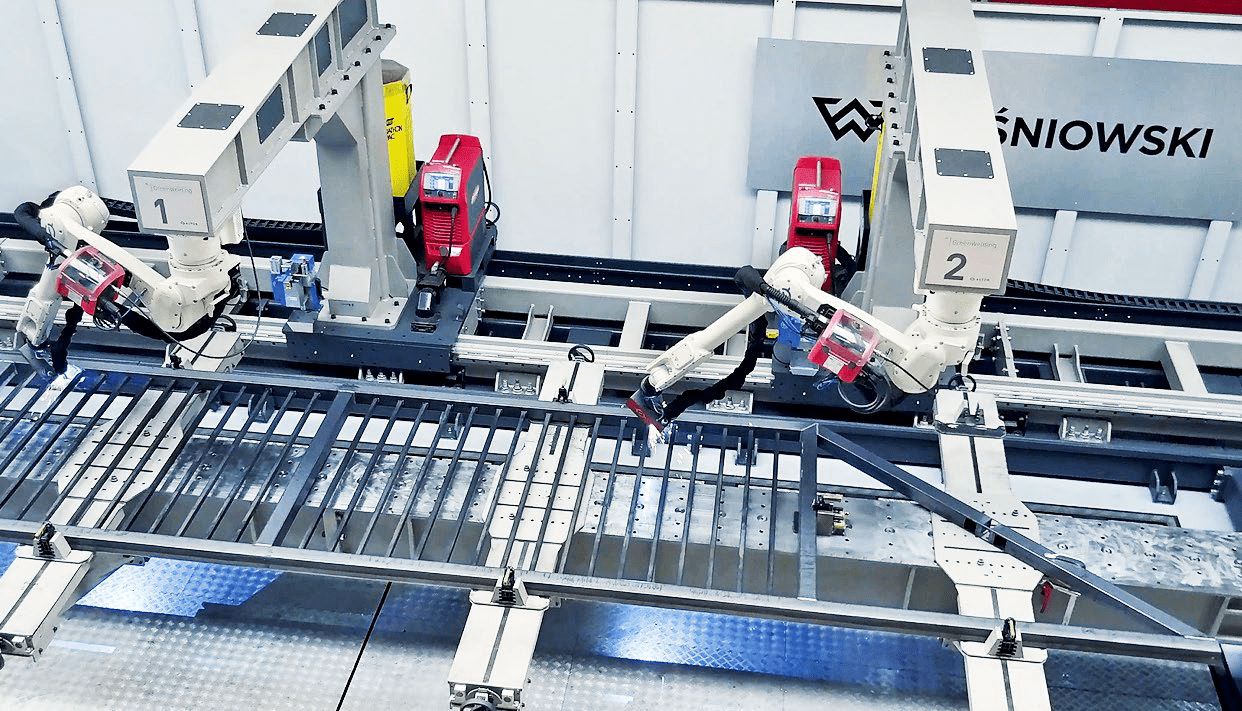

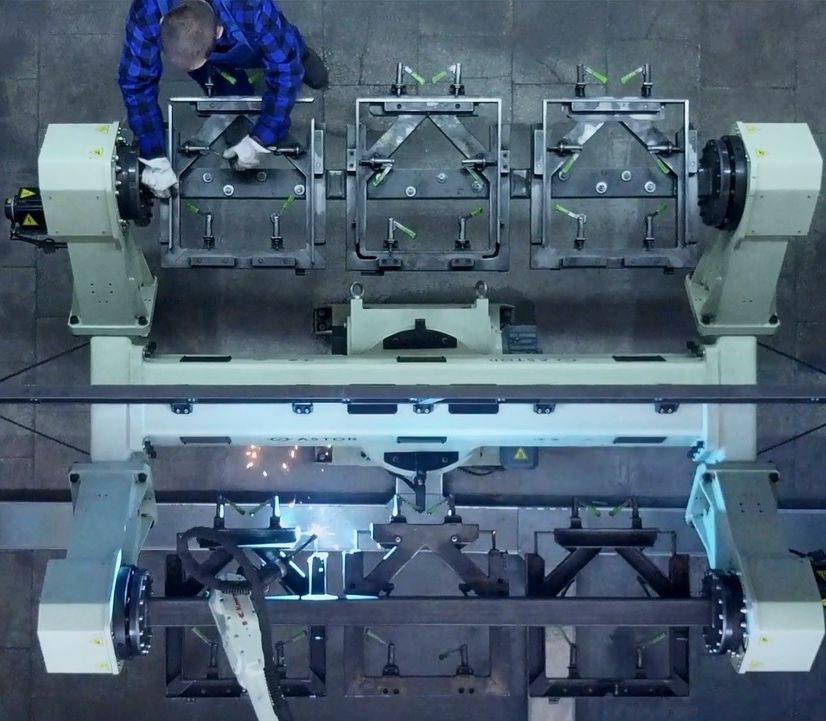

Do zadań operatora należy wyłącznie obsługa stanowiska, czyli wyciąganie i montowanie produkowanych detali oraz uruchamianie wcześniej przygotowanych programów.

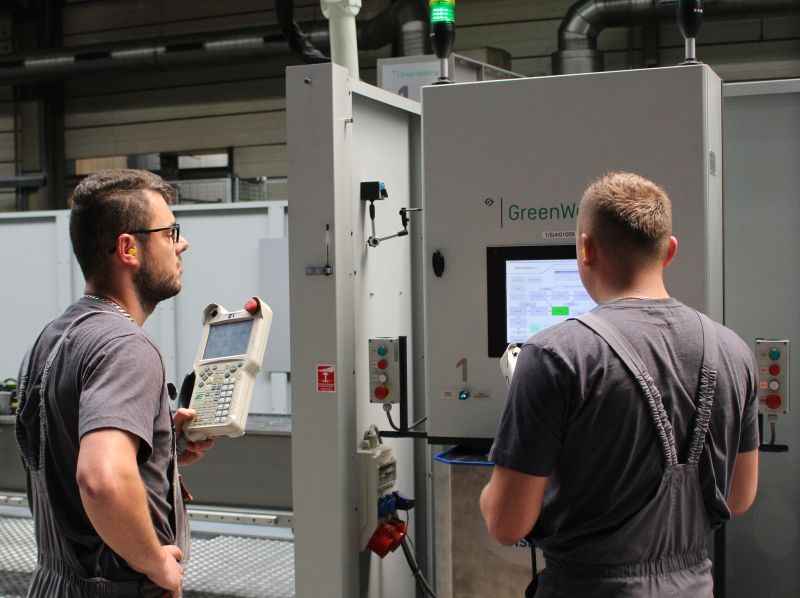

Programista stanowiska zrobotyzowanego zajmuje się tworzeniem aplikacji spawalniczej, czyli programu na robota. Pozycja obrotnika jest zawsze uwzględniona w każdym zapisanym punkcie w aplikacji. Podczas programowania obrotnikiem porusza się za pomocą Teach Pendanta robota.

9. Jak zadbać o bezpieczeństwo przy pracy z obrotnikiem spawalniczym? Czy są jakieś normy bezpieczeństwa pracy z obrotnikami?

Niezależnie od tego, czy stanowisko spawalnicze jest wyposażone w obrotnik, czy nie, musi spełniać wymagania zawarte w dyrektywie maszynowej. Obrotnik jest urządzeniem, z którym współpracuje zarówno robot, jak i operator stanowiska.

Jedną z najważniejszych funkcji bezpieczeństwa, jaka musi być zastosowana w stanowiskach z obrotnikami, jest monitorowanie zatrzymania. Funkcja monitorowania zatrzymania jest uruchamiana w momencie, gdy operator jest w przestrzeni pracy obrotnika. Pozycja, w której obrotnik został zatrzymany, jest ciągle monitorowana przez moduł Cubic-S (w przypadku robotów Kawasaki Robotics). W momencie wykrycia ruchu pozycjonera całe stanowisko jest awaryjne zatrzymane. Zastosowanie tej funkcji gwarantuje, że współpraca człowieka z obrotnikiem jest w 100% bezpieczna.

10. Obrotnik spawalniczy a robot spawalniczy – jak połączyć w jeden system?

Pozycjonery są testowane oraz wstępnie konfigurowane w procesie produkcji, tak aby czas wdrożenia przebiegał sprawnie i szybko. Jeśli obrotniki wykorzystują te same serwonapędy oraz serwowzmacniacze, co kontroler robota przemysłowego, to konfiguracja takiego systemu polega na wpisaniu w programie aplikacji zrobotyzowanej podstawowych parametrów obrotnika oraz dostosowaniu wzmocnienia do wagi detalu.

Cały proces jest szybki. Zależnie od aplikacji, konfiguracja jednej dodatkowej osi zajmuje około 30 minut.

11. Na jakich zasadach działa kooperacja robota z pozycjonerem?

Dzięki zastosowaniu kompatybilnych serwonapędów, pozycjonery wspierają takie rozwiązania, jak kooperacja.

Kooperacja – czyli współdziałanie robota z pozycjonerem – ułatwia programowanie ścieżek oraz tworzenie aplikacji. Pozwala ona na jednoczesny obrót detalu i realizowanie procesu spawania.

Kooperacja jest szczególnie przydatna w momencie spawania obwodowego, dzięki temu istnieje możliwość spawania pełnego obwodu z jednym rozpoczęciem i jednym zakończeniem spawania. Minimalizacja punktów rozpoczęcia i zakończenia spawania zmniejsza ryzyko powstawania niezgodności spawalniczych w miejscach rozpoczęcia i zakończenia spawania.

12. Zalety obrotników spawalniczych

Przy zastosowaniu kompatybilnych obrotników spawalniczych możemy realizować proces spawalniczy szybciej. Operatorzy mogą mieć możliwość układania detali w ergonomicznej pozycji.

Ze względu na to, że więcej spoin jest wykonywanych w pozycjach podolnych, poprawia się jakość wykonywanych połączeń. Na stanowisku wyposażonym w obrotniki można spawać detale, które są bardziej skomplikowane i wymagające.

13. Jak zaprojektować miejsce pozycjonera na stanowisku zrobotyzowanym?

Zasada jest taka, że projektuje się stanowisko pod detal, który będzie spawany. Trzeba zadbać o to, żeby środek spawanego detalu był na wysokości drugiej osi robota. Jednym z ważniejszych wymiarów, jakie należy zaprojektować, jest odległość osi obrotnika od robota. Odległość ta musi być tak dobrana, aby ramię robota mogło dosięgnąć do każdej z zaplanowanej spoiny.

Jeżeli chodzi o wysokość osi obrotu obrotnika, to zazwyczaj jest ona dobierana tak, aby operator mógł w sposób ergonomiczny montować oraz wyciągać detale.

14. Co to jest przyrząd spawalniczy?

Przyrządem spawalniczym nazywamy narzędzie wykorzystywane do powtarzalnego ustawiania detali, które będą spawane w kolejnym etapie. Każdy detal wymaga dedykowanego przyrządu. Narzędzie musi być tak zaprojektowane, aby wszystkie pojedyncze elementy były odpowiednio unieruchomione.

Większość przyrządów składa się z dwóch głównych elementów: bazy oraz elementu blokującego detal na ustalonej pozycji. Najprostszym elementem blokującym detale na pozycji są ręczne zaciski spawalnicze. W wielu przypadkach ręczne zaciski są zastępowane przez zaciski pneumatyczne lub hydrauliczne. Zastosowanie tego typu docisku zwiększa siłę blokującą detale na ustalonych pozycjach.

Podczas projektowania przyrządu należy wziąć pod uwagę również kwestię skurczu spawalniczego oraz wyciągnięcia detalu po zakończeniu spawania. Przyrząd musi być zaprojektowany w sposób umożliwiający sprawne wyciagnięcie pospawanych detali oraz zamontowanie kolejnych.

Czas wyciągnięcia detali oraz zamontowanie kolejnych musi być krótszy niż sam proces spawania. W innym przypadku potencjał stanowiska zrobotyzowanego nie jest w pełni wykorzystany.

W ofercie dystrybutorów pozycjonerów i robotów nie ma przyrządów spawalniczych. Przyrządy wykonywane są przez specjalistyczne firmy na indywidualne zamówienie.

15. Jak montuje się detal na przyrządzie spawalniczym?

Montaż detalu na przyrządzie spawalniczym polega zazwyczaj na odpowiednim układaniu elementów, dociskaniu ich do bazy, a następnie unieruchamianiu – najczęściej za pomocą docisków mechanicznych. Można też je przykręcać, ale przykręcanie (i odkręcanie) wymaga ingerencji w detal i trwa dużo dłużej niż używanie docisków, a więc niepotrzebnie wydłuża czas cyklu.

Autor: Grzegorz Wójtowicz

Project manager. Międzynarodowy Inżynier Spawalnik IWE

Współautor: Łukasz Giza

Inżynier ds. osprzętu robotyki.