Monitoring i zdalne sterowanie rozproszonymi obiektami zgodne z Industry 4.0

Połącz rozproszone obiekty w jeden spójny system centralnego monitoringu i zdalnego sterowania. Postaw na sprawne zarządzanie!

Połącz rozproszone obiekty w jeden spójny system centralnego monitoringu i zdalnego sterowania. Postaw na sprawne zarządzanie!

Stała kontrola obiektów i urządzeń to podstawa bezproblemowego funkcjonowania przedsiębiorstwa. W sytuacji, gdy obiekty są oddalone od siebie o wiele kilometrów, tradycyjne metody nadzoru są kosztowne i mało efektywne. Jednym z możliwych usprawnień jest zdalny monitoring przy pomocy systemów informatycznych i automatyki ze zdalną transmisją danych pomiarowych i sterujących.

Stała kontrola obiektów i urządzeń to podstawa bezproblemowego funkcjonowania przedsiębiorstwa. W sytuacji, gdy obiekty są oddalone od siebie o wiele kilometrów, tradycyjne metody nadzoru są kosztowne i mało efektywne. Jednym z możliwych usprawnień jest zdalny monitoring przy pomocy systemów informatycznych i automatyki ze zdalną transmisją danych pomiarowych i sterujących.

Takie rozwiązanie pozwala połączyć rozproszone obiekty w jeden spójny system centralnego monitoringu i zdalnego sterowania. Jest to podejście zgodne z ideą Industry 4.0 w zakresie Smart Maintenance, rozumianym jako zwiększenie autonomiczności obiektów, mocniejszą integrację urządzeń oraz co najważniejsze znaczącemu usprawnieniu zarządzania utrzymaniem ruchu i wsparcia.

Tradycyjne metody nadzoru w rozproszonych w obiektach infrastruktury krytycznej np. w branży wodno-kanalizacyjnej czy energetyce obejmują codzienny objazd obiektów przez służby techniczne w celach kontrolnych lub pomiarowych oraz lokalną obsługę. Takie działanie może powodować wiele trudności w lokalizowaniu miejsc wystąpienia awarii oraz długie przestoje.

Alternatywnie można zastosować zcentralizowany system, który bez potrzeby wyjazdu w teren pozwoli: precyzyjnie diagnozować miejsca wystąpienia usterek, skrócić czas obsługi awarii, zwiększyć bezpieczeństwo obiektów przed nieuprawnionym dostępem oraz podnieść ich samoobsługowość. Ponadto, dzięki dostępowi do bieżących i historycznych danych z wszystkich obiektów i urządzeń pomoże zminimalizować czasy przestojów i pozwoli precyzyjne planować modernizację obiektów.

Dlaczego to się opłaca?

Podstawowym celem systemów zdalnego sterowania i monitoringu jest obniżenie kosztów produkcji i eksploatacji, poprzez automatyzację procesu technologicznego i usprawnienie dostępu do informacji o stanie procesu. W rezultacie skraca się również czas reakcji nadzoru na stany awaryjne. Włączenie systemu w infrastrukturę informatyczną przedsiębiorstwa wyposaża kadrę kierowniczą w narzędzia wspomagające procesy decyzyjne dotyczące ekonomiki zakładu. Są to analizy techniczne i ekonomiczne w postaci tabel i wykresów generowanych na podstawie danych z systemu.

Wraz z modernizacją instalacji oraz geograficznym rozproszeniem obiektów technologicznych, system monitoringu i sterowania można w dowolnym momencie elastycznie dopasować do aktualnie stawianych wymagań. Łatwość integracji z powszechnie dostępnymi systemami sterowania oraz otwartość na wymianę danych z innymi rozwiązaniami stosowanymi w przemyśle, pozwala na zbudowanie jednego, spójnego systemu nadzorującego, dostarczającego w dowolnej chwili wiarygodnych informacji.

| Firma | Cele | Rozwiązanie-referencja |

|---|---|---|

|

Zakład Usług Komunalnych w Miękini |

|

System sterowania podnoszący sprawność energetyczną Stacji Uzdatniania Wody (SUW) w Brzecinie |

|

Zakłady Azotowe w Tarnowie-Mościcach |

|

Nadzór i sterowanie Stacją Uzdatniania Wody w strategicznej dla Elektrociepłowni instalacji |

|

Miejskie Przedsiębiorstwo Wodociągów i Kanalizacji S.A. w Krakowie |

|

|

|

PWiK „Nysa” Sp.z o.o. w Zgorzelcu |

|

Wizualizacja i zdalne raportowanie pracy Zakładu Stabilizacji Osadów Ściekowych w Jędrzychowicach |

|

Miejskie Przedsiębiorstwo Wodociągów i Kanalizacji Sp. z o.o. w Skarżysku – Kamiennej |

|

|

|

Regionalne Wodociągi i Kanalizacje w Białogardzie Sp. z o.o.

|

|

Rozproszony system sterowania i monitoringu sieci wod-kan poprzez sieć sieć radiomodemową |

Tabela 1. Przykładowe korzyści, jakie uzyskały polskie firmy z branży wodno-kanalizacyjnej po wdrożeniu systemu zdalnego monitoringu i sterowania;

Źródło: ASTOR Sp. z o.o., www.astor.com.pl/wod-kan

Jak zbudowany jest taki system?

Strukturę systemu monitoringu i zdalnego monitoringu najłatwiej przedstawić w oparciu o 3 warstwy: aplikacyjną, sterowania i komunikacji.

Warstwa aplikacyjna – budowana jest w oparciu o sprzęt komputerowy z oprogramowaniem odpowiedzialnym za gromadzenie, wizualizację i przetwarzanie danych obiektowych w czasie rzeczywistym oraz za ich archiwizowanie. Najczęściej stosuje się tu oprogramowanie zgodne z wytycznymi dla systemów klasy SCADA (Supervisory Control And Data Acquisition) oraz HMI (Human-Machine-Interface) w połączeniu z modułami raportowania i analizy danych. Wśród aspektów, które warto wziąć pod uwagę wybierając takie oprogramowanie warto wskazać:

· możliwość wykorzystania wspólnej bazy aplikacji dla wszystkich serwerów i rozproszonych stacji monitoringu oraz jednej bazy użytkowników;

· możliwość tworzenia, modyfikowania i zarządzania aplikacją z jednego centralnego punktu;

· możliwość jednoczesnego projektowania aplikacji przez kilku inżynierów;

· możliwość grupowania zmiennych, skryptów, konfiguracji alarmów, zdarzeń i logowania historycznego związanych z konkretnymi fizycznymi urządzeniami w obiekty;

· możliwość wielokrotnego wykorzystania szablonów obiektów poprzez ich powielanie w prosty sposób;

· możliwość wykorzystania gotowych szablonów graficznych, dedykowanych dla branży;

· możliwość automatycznego logowania zmian dokonywanych w aplikacji przez inżynierów;

· możliwość zabezpieczenia kluczowych elementów systemu przed niedostępnością i awariami poprzez zastosowanie wbudowanych mechanizmów redundancji serwerów oraz stacji wizualizacyjnych.

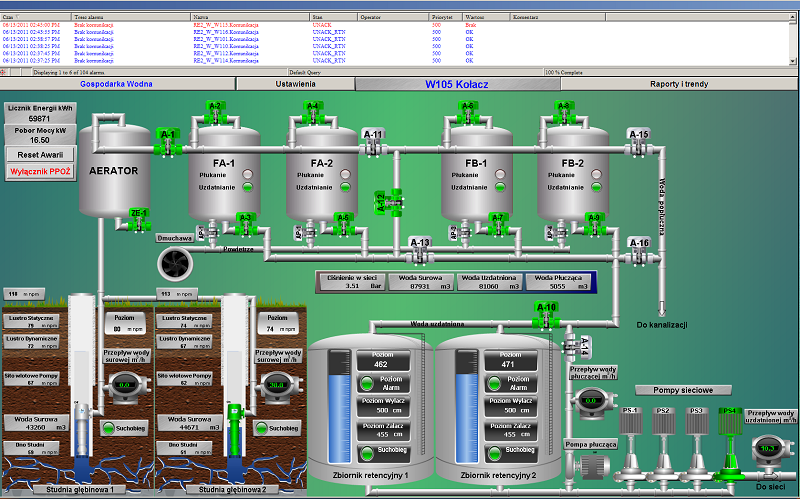

Rys. 1. Przykładowy ekran wizualizacyjny z systemu SCADA

Warstwa komunikacji – jej trzon stanowi transmisja bezprzewodowa, najczęściej stosowane są tu radiomodemy, modemy gsm lub routery wi-fi oraz inne urządzenia uzupełniające jak: switche, rutery przemysłowe czy konwertery komunikacyjne. Dobierając system transmisji warto zwrócić uwagę na:

· możliwość przesyłania danych online bez ograniczeń przy zachowaniu stałych opłat transmisyjnych (niezależnie od ilości przesyłanych danych i liczby obiektów);

· możliwość łatwego dodawania kolejnych obiektów, najlepiej za pomocą graficznego edytora do projektowania tras komunikacyjnych;

· możliwość serwisowania infrastruktury sieciowej w dowolnie zaplanowanym momencie;

· możliwość zabezpieczenia przed zakłóceniami z innych sieci;

· możliwość zabezpieczenia przed przerwami w dostępności sieci;

· możliwość zarządzania siecią i prowadzenia diagnostyki wszystkich urządzeń transmisyjnych w sposób zdalny;

· możliwość prowadzenia redundantnej transmisji danych (ważne dla infrastruktury krytycznej).

Rys. 2 Elementy warstwy komunikacyjnej

Warstwa sterowania – budowana w oparciu o kompaktowe i modułowe sterowniki PLC, układy wejść/wyjść, panele operatorskie, przemienniki częstotliwości. Zapewnia wydajną pracę obiektów technologicznych i maszyn oraz gromadzi kluczowe dane dotyczące procesu. Dobierając system sterowania należy zwrócić uwagę na funkcje i parametry, np. dla sterowników PLC mogą być to:

· możliwość wymiany danych w najbardziej popularnych sieciach, np. Modbus RTU/Modbus TCP, Profibus/Profinet;

· możliwość łatwego rozbudowania o dodatkowe moduły sygnałowe dyskretne i analgowe oraz o moduły specjalistyczne i komunikacyjne ;

· możliwość szybkiego sterowania sygnałami dyskretnymi i analogowymi;

· możliwość programowania sterownika i wymiany modułów na ruchu;

· możliwość budowania programów sterujących w wielu językach, np.: LD, ST, FBD, C;

· możliwość obsługi zaawansowanych funkcji w programie sterującym (funkcje matematyczne, regulacja PID, przerwania sprzętowe, itd.);

· możliwość prowadzenia lokalnej diagnostyki w oparciu o zestaw diod LED;

· możliwość pracy w układzie redundancji (ważne dla infrastruktury krytycznej).

Rys 3. Elementy warstwy sterowania

Jak wygląda proces wdrożenia?

Pierwszym etapem wdrożenia systemu zdalnego monitoringu i sterowania jest opracowanie podstawowych założeń systemu, uzgodnienie celu i przegląd potencjalnych dostawców. Następnie budowana jest koncepcja techniczna rozwiązania spełniająca założone cele, analizowane są koszty i powstaje szkic harmonogramu wdrożenia. W tej fazie należy również dokładnie zbadać możliwości współpracy nowego systemu z istniejącą infrastrukturą oraz może zostać podjęta decyzja o uruchomieniu aplikacji pilotażowej. Kolejny etap to uruchomienie projektu i realizacja, dobór partnerów wdrożeniowych oraz konsultacje techniczne i koncepcyjne. Ostatnim etapem powinno być sprawdzenie efektów i wprowadzanie usprawnień. Jest to również dobry czas na dodatkowe szkolenia i konsultacje z zakresu utrzymania i rozwoju systemu.

Dowiedz się więcej

Paweł Podsiadło

Specjalista ds. komunikacji przemysłowej

tel: 12 424 00 61

e-mail: pawel.podsiadlo@astor.com.pl