Treści

Zarządzanie przez fakty – jak podejmować decyzje operacyjne w zakładach produkcyjnych?

Zarządzanie przez fakty – jak podejmować decyzje operacyjne w zakładach produkcyjnych?

Przed podjęciem ważnej decyzji w zakładzie pada pytanie: „Aaa… Jakie to ma ROI?”. Zapada cisza. To skutek przeświadczenia, że Produkcja i Finanse wraz z Zarządem to dwa odrębne światy, mówiące różnymi językami. Tymczasem proces podejmowana decyzji w organizacji produkcyjnej można i należy standaryzować tak, aby właściwe i niezbędne informacje były zawsze „pod ręką”, a skuteczność i efektywność kluczowych decyzji była coraz wyższa.

Wprowadzenie do zagadnienia zarządzania przez fakty oraz podejmowanie decyzji

W środowiskach biznesowych coraz częściej zaczyna pojawiać się hasło „zarządzanie przez fakty” lub „zarządzanie przez wiedzę”. Z reguły jest to odpowiedź na konieczność podnoszenia efektywności produkcyjnej, operacyjnej lub – szerzej – efektywności całej firmy. W szczególności dotyczy to firm w okresie dynamicznego rozwoju, które chcą, po pierwsze – zrozumieć przyczyny swojego wzrostu, a po drugie – co jest częściej spotykaną przesłanką – chcą być w stanie dostosowywać organizację produkcji do zmieniających się potrzeb rynku i podnosić zarówno efektywność, jak i elastyczność działania.

Samo hasło „zarządzanie” (ang. management) zgodnie z definicją międzynarodowej organizacji APICS[1] oznacza „funkcje planowania, organizacji i monitorowania procesu zmiany i wykorzystywanych zasobów w celu dostarczenia klientom dóbr lub usług”.

Natomiast „wiedzę” jako jeden z pierwszych zdefiniował Platon, określając ją jako „uzasadnione i prawdziwe przekonanie”. Obecnie za najbardziej trafny opis uznaje się ujęcie wiedzy w kategoriach „powiązania informacji z ich zrozumieniem”. Wiedza, jak widzimy, rodzi się z informacji, a te z kolei z faktów, czyli zdarzeń, które zaszły lub zachodzą w rzeczywistości.

W literaturze możemy spotkać się z poniższą logiką:

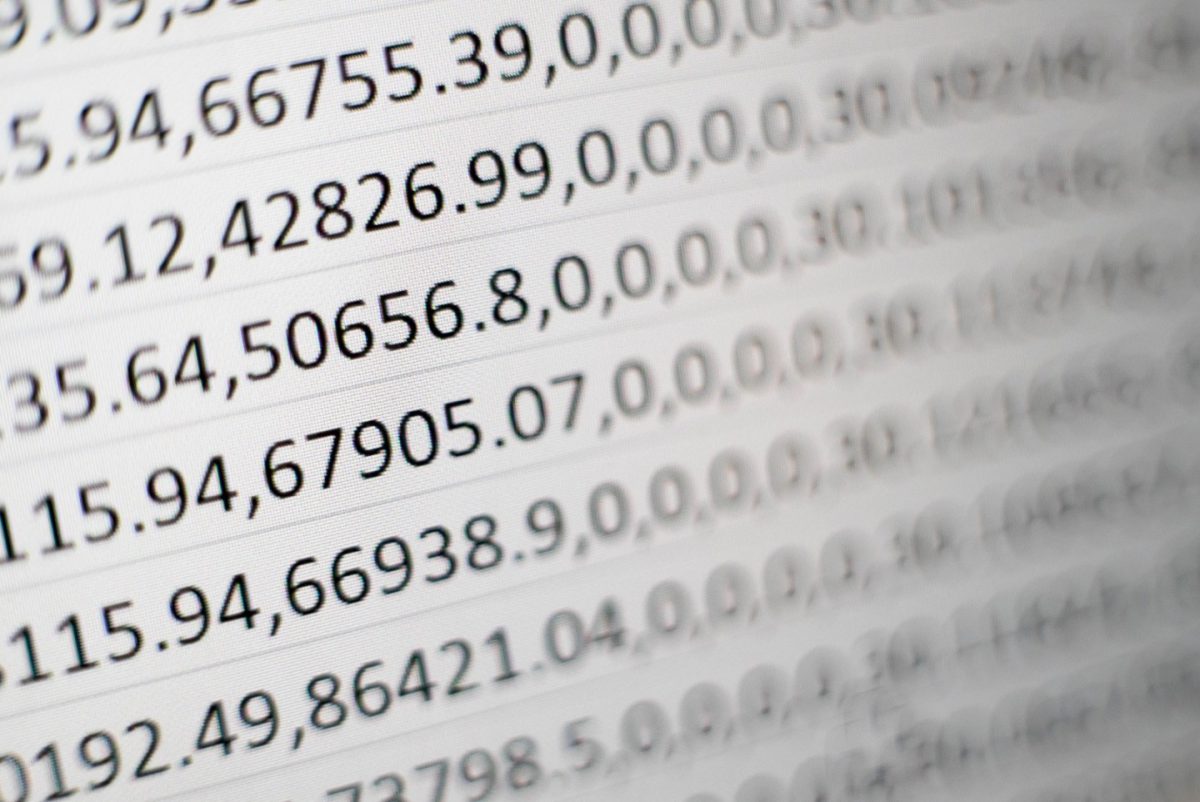

- dane to pozbawione kontekstu fakty i liczby (np. 56%),

- informacje natomiast stanowią dane przedstawione w określonym kontekście (np. wydajność maszyny to 56%),

- wiedza to informacje posiadające konkretne znaczenie (np. doświadczenie oraz benchmarki branżowe wskazują, że wydajność tej maszyny na poziomie 56% przy danej strukturze produktowej może zostać znacząco poprawiona).

Oparcie zarządzania firmą na faktach to najtrafniejszy kierunek zmian, jakie należy wprowadzić w organizacji, aby uczyć się, rozwijać i poszukiwać właściwych rozwiązań. Podstawą tego działania powinno być zrozumienie problemów i wyzwań, a w dalszej kolejności ustandaryzowane działanie umożliwiające zwiększenie szans na sukces w ramach podejmowanych decyzji.

Przed jakimi problemami stoją obecnie organizacje?

Odpowiedzi podzieliłbym na 2 grupy: do pierwszej należą problemy natury organizacyjno-procesowej, do drugiej – problemy związane z efektywnością działania tu i teraz.

Tabela 1 opisuje przykładowe problemy, które zaobserwowaliśmy w dynamicznie rozwijających się organizacjach, z którymi współpracowaliśmy. Oczywiście nie jest to zbiór zamknięty.

W przypadku grupy problemów organizacyjno-procesowych kluczowym wyzwaniem organizacji jest poznanie natury problemu poprzez dogłębną analizę i audyt – czyli zdobycie wiedzy. Z powodu kompleksowości zagadnień, wynikających z problemów organizacyjno-procesowych, firmy jako antidotum stosują różne programy doskonałości operacyjnej oparte na mechanizmach i filozofii WCM, Lean, TPM czy hybrydy tychże rozwiązań, jak np. PlatT[2].

Specyfiką takich programów jest skoncentrowanie się na strukturalnych zmianach funkcjonowania obszarów i procesów poprzez wdrożenie najlepszych praktyk, które w efekcie przynoszą wyższą efektywność. Skala zmiany zależy w dużej mierze od konsekwencji kierownictwa oraz zaangażowania całej firmy w proces wprowadzanych zmian.

Grupa problemów efektywnościowych w dużej mierze wymaga krótko- lub średnioterminowych działań skoncentrowanych na poznaniu faktów, ich analizie i wprowadzeniu działań prowadzących do konkretnej poprawy. To, co wyróżnia podejście zarządzania przez fakty dla tej grupy problemów, to odejście od działań doraźnych na rzecz działań opartych na regularnie poszerzanej wiedzy, a więc ukierunkowanych na zarządzanie efektywnością, a także opartych na uczeniu się organizacji o tym, jak znaleźć najlepsze z możliwych rozwiązań.

Oczywiście optymalnym wyborem jest połączenie powyższych rozwiązań, czyli wdrożenie kompleksowego programu zmian, który wsparty jest efektywnymi narzędziami zarządzania organizacją – takimi jak zarządzanie przez fakty.

Zdobywanie danych i generowanie informacji w firmach produkcyjnych

Mądre decyzje, w szczególności odnoszące się do problemów związanych z efektywnością, wymagają wiedzy, a więc poznania faktów, prawdziwych danych, liczb opisujących problem. Jak firmy radzą sobie ze zdobywaniem wiarygodnych faktów i danych?

Nasze doświadczenie pozwala na wyróżnienie 4 etapów rozwoju organizacji w zakresie metod zbierania danych:

Faza 1: Forma „papierowa” – ukryta (w formie indywidualnych raportów, zeszytów zmianowych itp.) lub transparentna, widoczna dla zespołów produkcyjnych.

Faza 2: Pierwsze próby standaryzacji – przeniesienie szablonów do Excela (co owocuje możliwością tworzenia informacji). Dane jednak nadal są powszechnie gromadzone w formie raportów papierowych.

Faza 3: Eliminacja tzw. papierologii na produkcji – raportowanie bezpośrednio do formularzy, systemów, kiosków danych wraz z dostępem do pierwszych szybkich analiz (czyli do informacji).

Faza 4: Automatyzacja zbierania danych poprzez systemy zintegrowane z maszynami, wsparta systemami klasy MIS[3], np. Improdis firmy ASTOR.

W tym miejscu należy wspomnieć, że zbieranie danych nie jest proste. W oparciu o doświadczenie mogę wyodrębnić 5 typowych błędów, jakie organizacje popełniają w tym procesie.

Błąd 1: Brak określenia precyzyjnego celu dla zbierania danych.

Firmy często rozpoczynają pozyskiwanie danych operacyjnych w myśl zasady „im więcej, tym lepiej”, co powoduje konsekwencje związane z obciążeniem pracowników – ktoś bowiem musi te dane zebrać, a następnie „obrobić”. Szybko dochodzi do załamania i odchodzenia od niektórych danych i obszarów, bo przecież jest ich za dużo. Bez precyzyjnego zdefiniowania i wyjaśnienia „po co zbieramy dane”, następuje losowe eliminowanie tych obszarów i zakresów danych, które zbierający uznaje za nieistotne (z jego punktu widzenia), doprowadzając do stopniowego zaniku procesu.

Błąd 2: Brak stosowania informacji zwrotnej dla pracowników.

Zjawiskiem powiązanym z pierwszym problemem jest nieuwzględnienie w procesie zbierania danych naturalnej potrzeby osób je pozyskujących, po co są one potrzebne. Typową reakcją jest podejrzliwość: „Pewnie szukają na nas haków”.

Konsekwencją braku zaplanowania klarownego przekazu oraz okresowego informowania pracowników o działaniach podejmowanych w celu poprawy efektywności jest stopniowe uczenie się operatorów, jak zrobić tak, by dane „były właściwe”, co rodzi oczywiste konsekwencje w zakresie ich jakości i wiarygodności. Z punktu widzenia kierownictwa konsekwencją jest brak prawdziwych informacji, a w efekcie błędna lub niepełna wiedza o zjawiskach zachodzących na produkcji.

Błąd 3: Brak zdefiniowanej struktury, co i jak rejestrować.

W ramach tego zjawiska istnieją dwa ważne zagadnienia – informatyczne oraz organizacyjne.

Pierwszy obszar dotyczy stworzenia nie całkiem właściwych formularzy i braku myślenia w kategorii budowania użytecznych baz danych, co skutkuje długotrwałym błędnym przetwarzaniem danych w informacje lub niepełnymi informacjami wynikającymi z braku rejestrowania wybranych parametrów. Ryzyko tego błędu można zminimalizować poprzez przeprowadzenie warsztatu z udziałem pracowników reprezentujących IT (lub innych osób doświadczonych w budowaniu sprawozdawczości w firmach).

Drugi obszar odnosi się do specyfiki konkretnych firm, lecz można w nim wyróżnić powtarzające się aspekty, jak brak ludzi do rejestrowania danych (lub rozwiązań automatycznej rejestracji) lub brak wiedzy, jakie procesy i zagadnienia warto opomiarować.

Z pomocą – szczególnie w obszarze produkcyjnym – przychodzi metodyka Analizy Strat i Marnotrawstwa (ang. Loss and Waste Analysis), która według zdefiniowanego schematu obszarów PQCDSME[4] pozwala określić priorytetowe tematy, wymagające szczegółowych analiz i działań w wyniku stwierdzenia istotnego potencjału poprawy. Oczywiście stosować można dowolną metodę, dającą informacje o miejscach występowania problemów w procesie produkcji, jak choćby mapowanie strumienia wartości – najważniejsze to wiedzieć, gdzie należy mierzyć efektywność.

Błąd 4: Marginalizowanie aspektu analityki danych.

W wielu firmach można zaobserwować następującą sytuację: udało się uniknąć części powyżej opisanych problemów, dane są zbierane, ale jednak coś nie działa. Wiedza w firmie nie rośnie, nie można podejmować decyzji w oparciu o zebrane dane. Przyczyna leży w myśleniu: „Niech robi to ten człowiek, bo on jest dobry w Excelu”. W ten sposób popełnianych jest kilka błędów.

Po pierwsze, wybrana osoba otrzymuje zadanie wykraczające ponad standardowy zakres jej obowiązków, zatem czas, jaki poświęci analityce danych, będzie znikomy. Po drugie, osoba ta może nie być na odpowiednim poziomie w organizacji, co się przekłada na jej decyzyjność i postrzeganie przez inne osoby w firmie. Po trzecie, pracownik może być dobry w przetwarzaniu danych, ale jego zdolności analityczne związane z zauważaniem trendów, anomalii, wyciąganiem wniosków – czyli dostarczaniem właściwym osobom wiedzy, a nie tylko suchych tabelek – mogą być niskie.

Błąd 5: Brak decyzji.

Ostatnim błędem, na szczęście coraz rzadziej spotykanym, jest brak jasnej decyzji: czy jako firma zaczynamy zbierać dane i w ten sposób zaczynamy budować wiedzę o naszych procesach operacyjnych. Ten proces trzeba rozpocząć, mając jednak na uwadze wymienione wyżej aspekty.

Decyzje w oparciu o fakty czy przeczucie? Udział ryzyka i wiedzy w podejmowaniu decyzji

Większość firm – jeśli nie wszystkie – próbuje szukać uzasadnienia dla swoich decyzji. Niestety często – na skutek braku standardów czy odpowiedniego sposobu zarządzania przez fakty – koncentrują się one na szybkości ich podjęcia, co często skutkuje oparciem się bardziej na intuicji i przeczuciu biznesowym niż na wiedzy i szczegółowej analizie. Szczególnie w mniejszych firmach powiązane jest to z filozofią podejmowania decyzji przez jedną osobę lub wąskie grono, w którym podejmowane są kluczowe, a często wręcz dosłownie wszystkie, decyzje w firmie.

Powyższe zjawisko wiąże się z ograniczonym zaufaniem do innych osób w organizacji, a także z przeświadczeniem, że wspomniane wąskie grono jest w stanie podejmować trafne decyzje. Delegowanie uprawnień oraz podejmowania decyzji w organizacji jest jednym z kluczowych zagadnień zarządzania, które pozwala poprawić efektywność działania firmy, transparentność, i – co najważniejsze – sukcesywnie budować kadrę menedżerów odpowiedzialnych za rozwój przedsiębiorstwa.

Znaczenie transparentności należy rozumieć szerzej niż ujawnienie samej informacji, że została podjęta określona decyzja. Istotny jest również warsztat podejmowania decyzji. Czy kluczową rolę odgrywa intuicja, bez analizy zjawiska lub z minimalną analizą, czy u podstaw wyboru leży szczegółowa analiza informacji i wiedzy, jakie znajdują się w organizacji?

Warsztat podejmowania skutecznych decyzji to także umiejętność wyjaśnienia, dlaczego konkretna decyzja jest wymagana i jakie są przesłanki dla jej podjęcia. Dużo można się nauczyć z prowadzenia badań naukowych, w których każde doświadczenie (czyli w pewnym sensie decyzja) poprzedzone jest przygotowaniami, a każde założenie i przesłanka są prawidłowo i szczegółowo rejestrowane, aby potem w procesie doskonalenia eksperymentu badawczego można było weryfikować skutki decyzji – czyli osiągnięte w badaniu efekty.

Każda decyzja musi przynosić określone korzyści (ang. benefits), jednak firmy bardzo rzadko stosują formalną metodę ich mierzenia i analizy, np. za pomocą narzędzi ROI czy podejścia TCO[5]. Decydenci w firmach działają w przekonaniu, że wiedzą, co trzeba zrobić, nie szukają jednak uzasadnień dla działania i przesłanek dla postępowania. Idą oni na skróty, bez zastanowienia się, czy są alternatywne rozwiązania i jakie zagrożenia wiążą się z podjęciem danej decyzji. Droga na skróty często przynosi rozwiązanie, które jest niwelowaniem skutków zjawisk, jednak nie zapobiega przyczynom ich występowania.

Stosowanie wspomnianych wyżej narzędzi ROI czy TCO to wymóg w rozbudowanych strukturach zarządczych dużych firm. Brak pełnej analizy przesłanek i weryfikacji ROI równa się brakowi decyzji. Decydenci działają według zasady, że jeżeli brakuje wiedzy do opisania potrzeb i wymaganych zmian, oznacza to, że cały mechanizm kontroli zjawiska – np. monitorowania efektywności – nie jest optymalny. Nie ma możliwości skwantyfikowania uzyskanych efektów ani obrony wobec przełożonych samej decyzji i inwestycji, które się z nią wiążą.

Rodzi się pytanie: dlaczego tak często w procesach biznesowych wolimy opierać się na intuicji ludzi, którzy według nas podejmują trafne decyzje, a nie na precyzyjnym umocowaniu kluczowych aspektów firmy w wiedzy, która pozwala zmaksymalizować szansę na sukces lub zminimalizować ryzyko negatywnych konsekwencji. Ta druga forma podejmowania decyzji wymaga stworzenia w organizacji klarownego procesu i oparcia zarządzania na faktach.

Czy decyzje są weryfikowane?

Od dzieciństwa jest nam wpajane myślenie, aby uczyć się na błędach, najlepiej na cudzych. Rodzą się dwa pytania. Po pierwsze, czy faktycznie tak postępujemy w środowisku biznesowym? Po drugie, czy warto się uczyć jedynie na błędach? A może naukę przede wszystkim warto czerpać z sukcesów?

Zarządzanie przez fakty jest podejściem, w którym staramy się opisywać zjawiska i procesy w organizacji za pomocą określonych miar. Dlatego też bardzo istotne jest, aby wyciągać wnioski i poszerzać wiedzą w oparciu o analizę zarówno sytuacji negatywnych – np. gdy poziom OEE maszyny w danym okresie spadł poniżej akceptowalnego minimum – jak i sytuacji pozytywnych – np. gdy terminowość naszej produkcji sukcesywnie przekracza założone cele. W tym drugim przypadku analiza pozytywnego zjawiska, a także obserwacja faktów i budowanie wiedzy w organizacji w oparciu o nie, są nawet bardziej pożądane, ponieważ pozwala nam identyfikować korzystne aspekty procesów, działań i decyzji zarówno pracowników, jak i kierowników.

Uczenie się zarządzania przez fakty to pełna analiza skutków, jakie wynikają z decyzji. Bardzo istotne jest przy tym posiadanie punktu odniesienia w postaci założeń, które zostały poczynione podczas analizy informacji oraz w procesie podejmowania decyzji. Najważniejsze założenia to oczekiwane skutki, jakie ma przynieść realizacja decyzji.

Oczywistym staje się fakt, że im bardziej opisowe i niekwantyfikowalne założenia co do spodziewanych skutków poczynimy, tym trudniej będzie je zweryfikować. W przypadku decyzji o mierzalnych skutkach, na przykład tych ukierunkowanych na poprawę efektywności pracy maszyn czy inwestycji w rozbudowę parku maszynowego, weryfikacja ich skutków powinna być prostsza.

Weryfikowanie decyzji – a w konsekwencji uczenie się ludzi tworzących organizację – niesie za sobą konieczność uprzedniego zdefiniowania reguł: jak będziemy analizować efekty decyzji, jak będziemy je oceniać w stosunku do poczynionych założeń, jak będziemy uwzględniać zjawiska, które wpłynęły na skuteczność decyzji, a nie były zaplanowane czy wręcz zupełnie nieprzewidziane.

Podsumowanie

- Zarządzanie przez fakty to nie proste zbieranie danych. Jest to cały mechanizm przejścia od danych przez informacje do wiedzy operacyjnej, a w konsekwencji do bardziej efektywnego zarządzania poprzez bardziej skuteczne decyzje. Ich skutki oceniamy i uczymy się poprzez analizę efektów, zarówno tych pozytywnych, jak i negatywnych.

- Zarządzanie przez fakty pozwala sukcesywnie odchodzić od modelu działania intuicyjnego do modelu zbadania natury zjawiska i problemu, poprawnego opisania go i wnioskowania (podejmowania decyzji) opartego na wiedzy.

- Pierwszym krokiem do zmiany w organizacji jest podjęcie decyzji o tym, by zacząć zbierać dane i fakty. Warto przy tym zwrócić uwagę na zagrożenia, jakimi są zbyt pochopne działania i obieranie dróg na skróty.

| Problemy organizacyjno-procesowe | Problemy efektywnościowe |

| Brak precyzyjnej wiedzy o potencjale produkcyjnym zakładu | Niska wydajność pracy linii produkcyjnej |

| Brak informacji o toku zlecenia oraz potencjalnych zagrożeniach | Niska terminowość realizacji produkcji |

| Dokumentacje technologiczne z dużą liczbą błędów | Różne czasy realizacji identycznych operacji produkcyjnych |

| Brak definicji, czym jest „dobry produkt” | Zauważalny wzrost reklamacji i „reworków” |

| Nieoptymalne procesy logistyki wewnętrznej i zewnętrznej | Duże wahania w czasach załadunku pojazdów |

| Brak efektywnej komunikacji i rozwiązywania konfliktów | Niska efektywność prac Działu Utrzymania Ruchu |

| Decyzje inwestycyjne oparte na intuicyjnych przesłankach | Niska produktywność parku maszynowego |

Artur Kolibski

[1] APICS jest światową organizacją zajmująca się certyfikacją w zakresie zarządzania łańcuchem dostaw. Definicja na podstawie 13 edycji słownika.

[2] PlatT, Platforma Transformacji, to autorski program firmy Entra Group oparty na najlepszych praktykach i elementach różnych filozofii poprawy funkcjonowania organizacji, głównie w środowisku produkcyjnym i logistycznym.

[3] MIS – Management Information System; zintegrowane podejście dostarczające zinterpretowane i właściwe dla zagadnienia dane, które mogą pomóc kierownictwu podejmować decyzje.

[4] Skrót od: Productivity, Quality, Costs, Delivery, Safety, Morale, Environment.

[5] TCO – ang. Total Cost of Ownership, całkowity koszt posiadania.