Treści

Roboty mogą być wsparciem dla branży piwowarskiej

Roboty mogą być wsparciem dla branży piwowarskiej

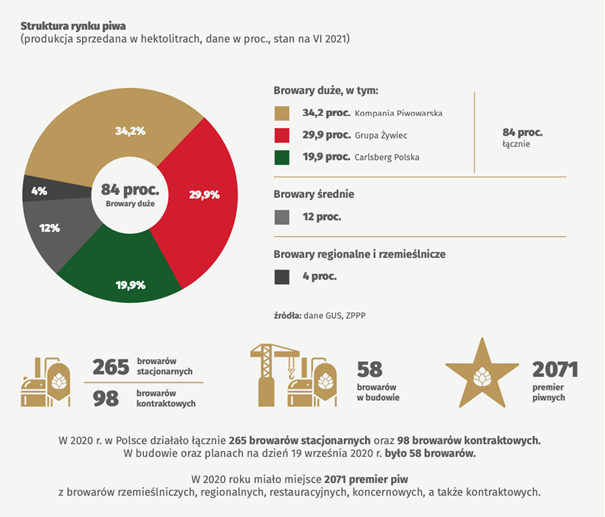

W ostatnim czasie spada konsumpcja piwa m.in. przez rosnące koszty produkcji tego napoju. Sposobem na ich obniżenie może być robotyzacja.

Mimo, że sezon letni, jak co roku przynosi pewne odbicie, generalnie branża piwowarska od jakiegoś czasu ma pod górkę i to z kilku różnych powodów. Po pierwsze dlatego, że spada sprzedaż piwa.

W 2023 r. Polacy wypili 30,555 mln hektolitrów tego napoju, co przeliczyć można na 6,111 mld półlitrowych butelek lub puszek. Spożycie względem 2022 r. spadło o ponad 6 proc., a nominalnie o 200 mln litrów, czyli 400 mln butelek lub puszek, jak poinformował Związek Pracodawców Przemysłu Piwowarskiego – Browary Polskie (ZPPP-Browary Polskie).

Sprzedaż piwa w Polsce spada już od pięciu lat, jednak w 2023 r. obniżka była najgłębsza. Jeszcze w 2018 r. Polacy wypili ok. 40 mln hektolitrów piwa. Związek wskazuje, że na ostatni spadek wpłynęły skumulowane efekty pandemii, wojny w Ukrainie oraz inflacji, które doprowadziły do podniesienia kosztów produkcji piwa. W 2023 roku sprzedaż zmniejszyła się prawie we wszystkich segmentach rynku, co jest wynikiem m.in. średniego wzrostu cen piwa o 15,2%. Największy spadek odnotowano w sprzedaży najdroższych piw z segmentu premium i ultra premium (spadek o 14,6%) oraz w segmencie najtańszych piw economy (spadek o 10,0%).

https://www.browary-polskie.pl/wp-content/uploads/2022/02/Deloitte_3101.pdf

Dodatkowym obciążeniem dla branży piwnej jest wysoka akcyza. Od 2022 roku podnoszone są stawki akcyzy na napoje alkoholowe, wyroby tytoniowe, susz tytoniowy oraz wyroby nowatorskie. Zgodnie z harmonogramem przyjętym na 2023-2027, od 1 stycznia 2024 roku po raz kolejny wzrósł podatek akcyzowy na: alkohol etylowy, piwo, wino, napoje fermentowane i wyroby pośrednie – o 5%. Na tle innych krajów europejskich Polska już wcześniej miała wysoki podatek akcyzowy, wyższy na przykład niż Niemcy, będące największym producentem piwa na kontynencie. Dla branży piwowarskiej wysoka akcyza oznacza wyższe koszty dostarczenia produktu na rynek.

Poza spadającą konsumpcją i wysoką akcyzą, dodatkowo zakłady piwowarskie borykają się z niedoborami kadrowymi, co jest zresztą specyfiką całego sektora produkcyjnego, a wynika ze zmian demograficznych: odchodzenia starszych pokoleń na emeryturę i braku młodych osób chętnych do pracy w zakładach wytwórczych.

Sposobem na pokonanie powyższych trudności i obniżenie kosztów produkcji może być wykorzystanie robotów przemysłowych. Mogą one realizować rozmaite zadania począwszy od przenoszenia, pakowania, paletyzacji i zadań intralogistycznych. Spróbujmy omówić te obszary, w których roboty w branży browarniczej są potencjalnie najbardziej przydatne i w największym stopniu przyczyniają się do obniżenia kosztów produkcji.

https://www.browary-polskie.pl/wp-content/uploads/2022/02/Deloitte_3101.pdf

Wsparcie procesu napełniania pustych kegów

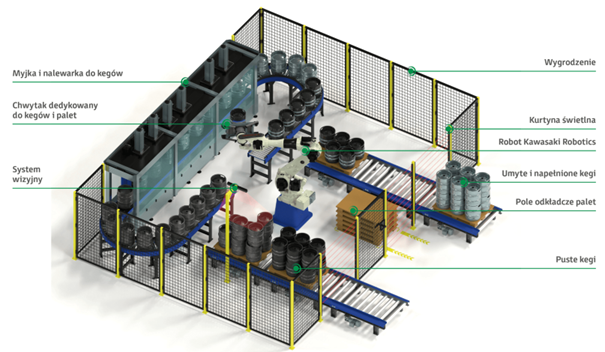

Małe i średnie browary, których przybywa w Polsce mają wyjątkowe receptury powstające często z poszanowaniem regionalnych tradycji. Ze względu na stosunkowo małą skalę produkcji często nie mają własnych linii do butelkowania. Piwo rozlewane jest do kegów, a dystrybucja realizowana jest przez bary i restauracje. Puste kegi trafiają z powrotem do browaru, są rozładowywane, myte i napełniane ponownie. Dla ludzi praca przy rozładunku i przenoszeniu kegów jest ciężka i mocno obciążająca organizm. Pojemniki 50 litrowe nawet bez napoju mogą ważyć ponad 11 kg.

Właśnie tu ludzi mogą wspomóc roboty, wyposażone w system wizyjny. Kegi, które wracają z restauracji ustawiane są na paletach, bardzo często nierówno i pod kątem, co sprawia, że prosty system automatyczny nie poradziłby sobie z ich pobieraniem. Robot z systemem wizyjnym ustala położenie kegów i tak prowadzi ramię robota by pobrać kegi z palety w sposób bezbłędny, a następnie ustawić je na rolotoku, który później transportuje je do mycia i stanowiska, gdzie są ponownie napełniane.

Po przeniesieniu wszystkich kegów, robot za pomocą chwytaka odkłada pustą paletę na pole odkładcze, gdzie znajduje się bufor palet lub bezpośrednio na rolotok, gdzie paletyzowane są oczyszczone i napełnione kegi. Po zakończonym procesie mycia, dezynfekcji i napełniania piwem, kegi transportowane są rolotokiem do punktu odbioru. Robot umieszcza na rolotoku paletę i układa na niej warstwami pełne beczki. Podczas przenoszenia keg odwracany jest ponownie o 180 stopni, aby dostarczyć do klienta gotowy produkt w odpowiedniej pozycji. Kegi ustawiane są na paletach i transportowane wózkiem widłowym do samochodów dostawczych i rozwożone do restauracji.

Paletyzacja plastikowych skrzynek z butelkami piwa

W większych zakładach piwowarskich, tam, gdzie istnieją linie do butelkowania napoju, roboty również mogą znacząco przyspieszyć i usprawnić proces, na przykład przez sprawną paletyzację plastikowych skrzynek z butelkami piwa. W przedstawionym poniżej przykładowym rozwiązaniu zastosowano dwa roboty paletyzujące Kawasaki Robotics CP180L i CP500L. Oba modele, mimo różnych udźwigów, mają identyczny kształt i rozmiar korpusu. Roboty mają zasięg 3.255 mm. Na filmie model CP500L, z maksymalnym udźwigiem 500 kg, przekłada na palecie jednocześnie 9 skrzynek. Z kolei model CP180L, mający maksymalny udźwig 180 kg, paletyzuje naraz 3 skrzynki.

Robotyzacja procesu przenoszenia butelek i paletyzacji skrzynek – na przykładzie niemieckiego browaru Westheimer

Poniższy przykład pokazuje, jak można wykorzystać robota do automatyzacji załadunku i rozładunku butelek z transporterów. W prezentowanym rozwiązaniu zaimplementowanym w niemieckim browarze Westheimer wykorzystano roboty Kawasaki Robotics BX200L.

Robot pobiera osiem skrzynek z pustymi butelkami z palety. Przenosi je na rolotok. Ten transportuje je do stanowiska, gdzie butelki są wyjmowane ze skrzynek i przestawiane przez robota na odrębny transporter. Skrzynki trafiają następnie do stanowiska myjącego. Butelki również wędrują do stacji, w której są automatycznie myte i gdzie usuwane są stare etykiety. Następnie transporter rolkowy przenosi je do stanowiska kontroli jakości i dalej tam, gdzie są napełniane napojem i zaraz potem kapslowane.

W kolejnym kroku butelki z piwem trafiają do etykieciarki. Gdy mają już nowe etykiety, transportowane są do stanowiska, w którym robot pobiera po 40 butelek i przekłada do dwóch skrzynek. Załadowane skrzynki podjeżdżają do stanowiska robota, który dzięki specjalnemu chwytakowi może unieść ich osiem i przenieść na paletę. Układa na niej kilka warstw skrzynek. Całość transportowana jest następnie do magazynu.

System wyposażony jest w stację wymiany chwytaków, co umożliwia łatwe dostosowanie do zmian produktu i zwiększenie elastyczności produkcji. Robot paletyzuje z wydajnością 1200 skrzynek na godzinę, z możliwością zwiększenia wydajności o 25%. Robot Kawasaki Robotics CP500L ma udźwig 500 kg i maksymalną prędkość 900 cykli na godzinę. Zasięg robota to 3255 mm, a wysokość paletyzacji wynosi 2200 mm.

Paletyzacja i transport kartonów z wyrobem gotowym

Robotyzacja pozwala też zwiększyć wydajność procesu paletyzacji przy zastosowaniu zaawansowanego systemu bezpieczeństwa. Przykładowy system zaprezentowany w materiale wideo wykorzystuje robota Kawasaki Robotics RD080N, który paletyzuje załadowane kartony o wadze nawet do 50 kg. Wymiana palety dokonuje się bez zatrzymywania robota, co zmniejsza niepotrzebne przestoje. Przedstawione stanowisko zrobotyzowane osiąga wydajność paletyzacji 720 załadowanych kartonów na godzinę.

Korzyści jakie niesie ze sobą wykorzystanie robotów w branży browarniczej:

- obniżone koszty produkcji,

- zwiększona wydajność produkcji,

- poprawa bezpieczeństwa pracy pracowników,

- zwiększenie elastyczności produkcji.

Te korzyści procesowe mają także wymiar biznesowy: niższe koszty, większe przychody, efektywniejsze gospodarowanie zasobami, co może przynajmniej częściowo złagodzić skutki trudnej sytuacji rynkowej, w jakiej znalazła się branża piwowarska.

Waga warzenia, czyli jak powstaje piwo

Gdy mówimy o warzeniu piwa, często mamy na myśli proces produkcji tego napoju. W węższym sensie, termin ten oznacza gotowanie tzw. brzeczki będącej efektem filtracji zacieru w specjalnym kotle warzelnym z dodatkiem chmielu.

Samo słowo “warzenie” pochodzi z dawnej polszczyzny i oznacza właśnie gotowanie, czyli utrzymywanie potraw w stanie wrzenia. Po ugotowaniu i schłodzeniu, brzeczka zostaje zaszczepiona drożdżami i poddana fermentacji, co prowadzi do powstania piwa. Fermentacja oraz dojrzewanie piwa odbywają się w fermentowni i piwnicy leżakowej lub nowoczesnych tankofermentorach. Gotowy napój rozlewany jest do kegów lub butelek.