Wywiady

Najwyższa klasa spawania – wywiad z prof. Tomaszem Chmielewskim

Najwyższa klasa spawania – wywiad z prof. Tomaszem Chmielewskim

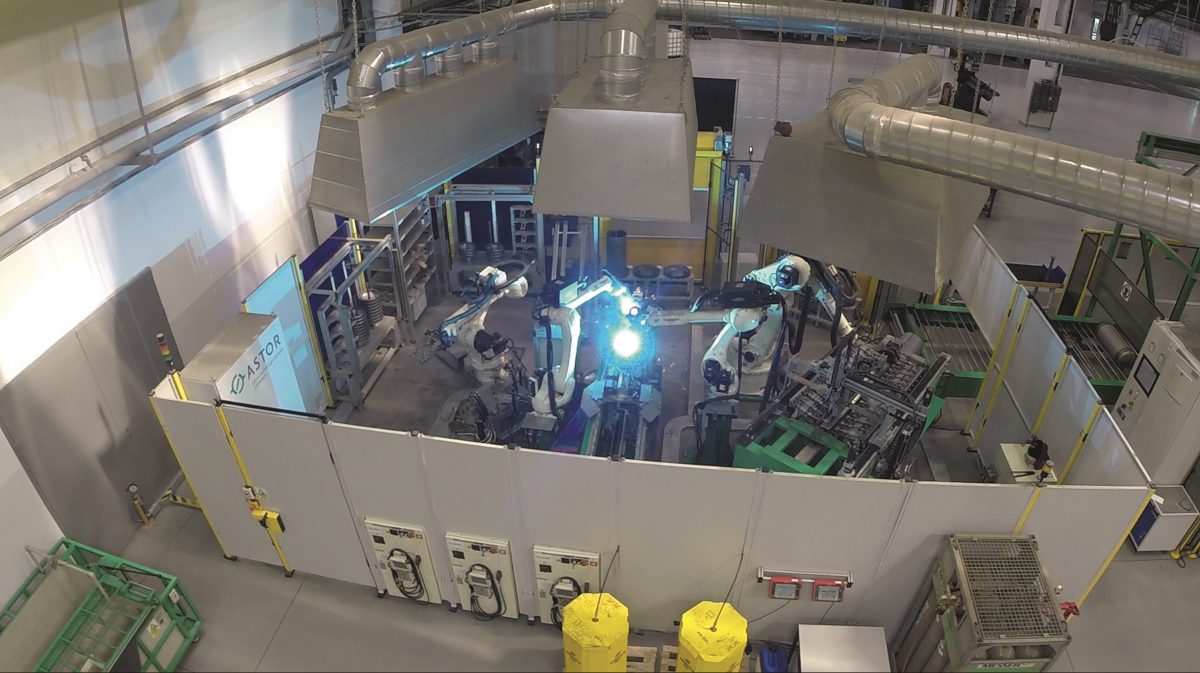

Na czym polega spawanie zrobotyzowane? Gdzie leży jego przewaga nad tradycyjnym? Jak uzyskać wysoką klasę spawania? Odpowiedzi na wszystkie te pytania szukaliśmy w wywiadzie z dr hab. Tomaszem Chmielewskim, profesorem Politechniki Warszawskiej i jednym z najbardziej doświadczonych ekspertów ds. spawalnictwa. Jako przyczynek do rozmowy posłużyła realizacja wdrożenia, jakie ASTOR przeprowadził w zakładach przemysłu motoryzacyjnego POLMO w Brodnicy.

Czy spotkał się Pan z rozwiązaniem podobnym do zrobotyzowanej linii spawania w zakładach POLMO w Brodnicy?

Prof. dr hab. Tomasz Chmielewski: Tak wyspecjalizowane stanowiska spawalnicze ciągle należą do rzadkości w polskim przemyśle. Dodatkowym wyróżnikiem zrobotyzowanej linii spawania w zakładach POLMO w Brodnicy jest bardzo duży stopień zautomatyzowania procesów pomocniczych np. pobierania z magazynu elementów składowych konstrukcji jak i samego spawania zbiorników, niespotykany na skalę europejską.

Czy spawanie zrobotyzowane ma przewagę nad tradycyjnym? Jeśli tak, to na czym ta przewaga polega?

TC: Spawanie zrobotyzowane ma wiele zalet w stosunku do spawania ręcznego. Przede wszystkim uzyskiwane są spoiny o dużo wyższej jakości i powtarzalności. Po drugie, dzięki spawaniu zrobotyzowanemu można z reguły uzyskać wyższe wartości prędkości spawania. Nie bez znaczenia jest także fakt, że spawanie ręczne negatywnie wpływa na zdrowie człowieka, a nie szkodzi robotom spawalniczym.

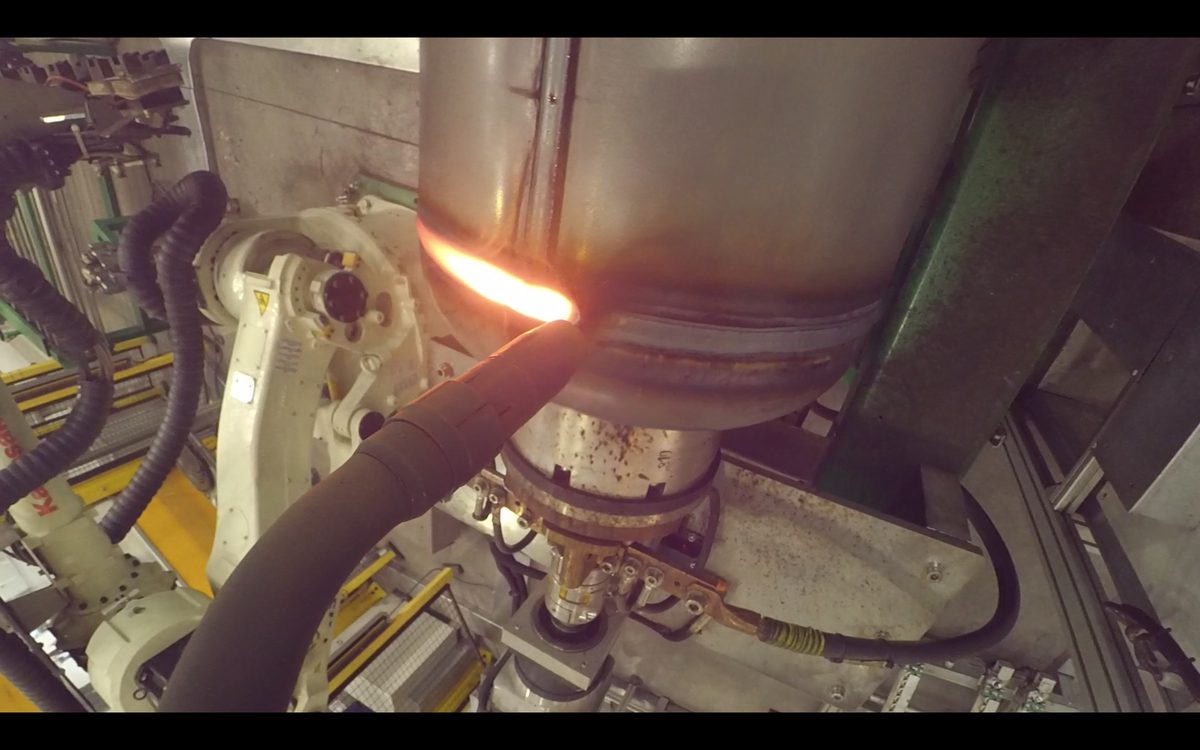

W jakich zastosowaniach wymaga się klasy spawania B?

TC: Spoiny klasy B niezbędne są wszędzie tam, gdzie wymagana jest wysoka niezawodność i bezpieczeństwo złączy spawanych. A ewentualne awarie byłyby bardzo groźne w skutkach – np. dla zdrowia i życia ludzi. Są to więc najbardziej odpowiedzialne konstrukcje, które muszą pracować niezawodnie i pewnie, przez wiele lat eksploatacji.

Dlaczego trudno jest uzyskać klasę spawania jakości B?

TC: Klasa jakości spoin B jest szczególnie wymagająca i trudna do uzyskania, ze względu na rygorystyczne wymagania normy PN-EN ISO 5817. Na jakość spoin ma wpływ wiele czynników o różnej wadze, np. wartości zasadniczych parametrów procesu spawania danego detalu, których dobór należy przeprowadzić z należytą starannością i potwierdzić właściwymi badaniami, uwzględnienia się przy tym wiele czynników, w tym również indywidualnych dla konkretnego stanowiska spawania, jak warunki geometryczne czy pozycje spawania złączy oraz np. warunki środowiskowe realizacji procesu spawania.

Co pomaga w jej uzyskaniu?

TC: W uzyskaniu najwyższych klasy spoin niezbędna jest wiedza i doświadczenie technologa spawalnika, który nadzoruje dobór parametrów i przebieg procesu spawania. Niezbędne jest też stosowanie materiałów spawalniczych o stałej, powtarzalnej i wysokiej jakości. Istotne jest również utrzymanie geometrii spawanych detali w wąskiej tolerancji wymiarowej, a także jednoznaczne ustalenie pozycji elementów składowych konstrukcji – w przyrządach spawalniczych – i pewne ich mocowanie w czasie spawania.

Co Panu się osobiście najbardziej podoba w rozwiązaniu zastosowanym w POLMO?

TC: Imponująca jest liczba procesów, które zostały zautomatyzowane w tej linii. Interesująca jest także uniwersalność stanowiska, na którym może być spawane ponad 60 typów zbiorników.

Co w tym rozwiązaniu jest największą innowacją?

TC: Największą innowacją tego rozwiązania jest wysoki stopień zautomatyzowania i minimalny udział czynnika ludzkiego w procesie produkcji zbiorników.

Prof. dr hab. Tomasz Chmielewski jest jednym z najbardziej doświadczonych ekspertów ds. spawalnictwa w Polsce. Jego kariera naukowa związana jest z Politechniką Warszawską; jest również stypendystą Fundacji Nauki Polskiej, odbył staż w Wojskowej Akademii Technicznej w Pekinie oraz ukończył kurs IWE/EWE w Instytucie Spawalnictwa w Gliwicach. Autor ponad 60 recenzowanych artykułów naukowych z zakresu inżynierii spajania oraz autor i współautor kilku opracowań książkowych. Od blisko dwóch lat pełni funkcję redaktora naczelnego “Przeglądu Spawalnictwa”, pisma spawalniczego o 87 letniej tradycji.