Historie sukcesu

Mikrut – Robotyzacja spawania krat antywłamaniowych

Mikrut – Robotyzacja spawania krat antywłamaniowych

Zrobotyzowane spawanie odpowiedzią na rosnące wymagania rynkowe. Robotyzacja stanowiska w firmie MIKRUT pozwoliła nie tylko utrzymać wysoką jakość wyrobów metalowych przy zwiększonym zapotrzebowaniu, ale także skrócić czas realizacji zamówień i terminów dostaw.

Cele:

- podnoszenie konkurencyjności

- wzrost wydajności

- zapewnienie powtarzalnej wysokiej jakości

Korzyści:

- skrócenie czasu realizacji zamówienia

- terminowość dostaw

- wysoka jakość detali w projektach pod kontrakty, przy zapewnieniu bezpieczeństwa pracy operatorów stanowiska

O firmie

Firma Mikrut jest zlokalizowana na południu Polski, w Gorlicach. Zakład produkcyjno-usługowy od ponad 30 lat działa w trzech obszarach: produkcji wyrobów z metalu, transporcie i spedycji na rynku krajowym i międzynarodowym oraz mechanice pojazdowej samochodów osobowych i ciężarowych.

W zakresie produkcji, od początku działalności, firma koncentruje się głównie na dostarczaniu wyrobów z metalu na rynek niemiecki, szwajcarski oraz francuski. Są to w przeważającej części kontrakty długoterminowe. Klienci z Europy Zachodniej mają bardzo wysokie wymagania, szczególnie jeśli chodzi o finalną jakość produktów i terminowe dostawy.

„Konsekwentnie inwestowałem w nowe technologie, co pozwoliło mi z sukcesem prowadzić firmę przez tyle lat i nawiązać długoletnią współpracę z kontrahentami z Niemiec”

– opowiada Sylwester Mikrut.

W dziedzinie produkcji, Mikrut specjalizuje się szczególnie w wykrawaniu i gięciu elementów na prasach mimośrodowych i hydraulicznych o nacisku od 6 do 100 ton, cięciu na piłach taśmowych profili z materiałów kolorowych i stalowych, cięciu na nożycach gilotynowych, spawaniu w osłonach gazów szlachetnych stali zwykłej i stali nierdzewnej (chromoniklowej), nitowaniu elementów metodą tradycyjną i obrotową oraz obróbce strumieniowej wyrobów wykonanych ze stali nierdzewnej.

Wyroby z metalu po ich wykonaniu w zależności od potrzeb klienta są cynkowane ogniowo lub galwanicznie, chromowane, niklowane, malowane proszkowo i w technologii KTL.

Wyzwania

Wśród wielu produktów produkowanych przez firmę MIKRUT znajdują się m.in. gotowe metalowe kraty antywłamaniowe do budynków mieszkalnych i domów jednorodzinnych, głównie dla odbiorców z Europy Zachodniej.

W ciągu ostatnich lat zapotrzebowanie na skuteczne zabezpieczenie posiadłości wzrosło na tamtejszym rynku ponad 7-krotnie. Organizacja spawania 2 rodzajów tych krat w oparciu o pracę manualną przestała wystarczać, by sprostać nadchodzącym zamówieniom. Dodatkowo planowano zadbać o bezpieczeństwo pracowników oraz poprawić estetykę spoin. Zdecydowano się na robotyzację procesu spawania.

Rozwiązanie zrobotyzowane dostarczyła firma ASTOR.

„Zrobotyzowane spawanie sprawdza się w branży metalowej i charakteryzuje się szybkim zwrotem z inwestycji”

– opowiada Łukasz Mąka, specjalista ds. automatyzacji i robotyzacji w firmie ASTOR.

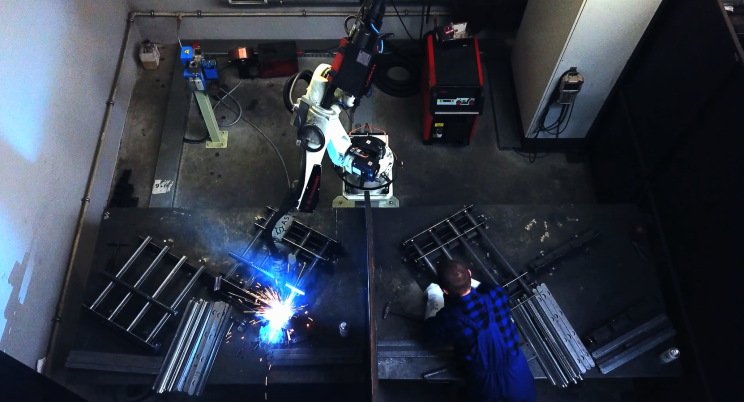

Cela spawalnicza składa się z robota Kawasaki BA006N dedykowanego do spawania, źródła spawalniczego oraz wygrodzenia zapewniającego bezpieczeństwo pracy. Za budowę i wdrożenie stanowiska odpowiedzialna była firma integratorska ACARS z Krakowa.

„Nasza firma specjalizuje się w budowie zrobotyzowanych stanowisk spawalniczych. Dzięki wykwalifikowanemu zespołowi i wykorzystaniu sprawdzonych rozwiązań, wdrożenie stanowiska w firmie Mikrut zajęło nam zaledwie 3 tygodnie”

– opowiada Dawid Żuchowski, właściciel firmy ACARS.

Integralną częścią wdrożonego przez ACARS rozwiązania jest system sterowania Astraada One. Obsługa stanowiska korzysta z panelu operatorskiego Astraada do uruchamiania stanowiska, wizualizacji jego pracy oraz diagnostyki robota i źródła spawalniczego.

„Zastosowanie robota Kawasaki znacznie zwiększyło wydajność stanowiska. Teraz możemy dostarczać nasze produkty szybciej niż konkurencyjne firmy”

– kontynuuje Sylwester Mikrut.

Robotyzacja nie eliminuje pracy ludzkiej w procesie produkcji. Spawacz pracujący niegdyś na tym stanowisku pracuje w firmie nadal – aktualnie jest operatorem robota. Robot spawa tylko 2 rodzaje krat, przy produkcji innych detali metalowych pracują spawacze

„To prawdopodobnie pierwszy robot Kawasaki w Gorlicach i okolicy. Spełniłem moje marzenie. Jestem dumny, że w mojej firmie działa robot przemysłowy. Nie mam żadnych obaw wobec robotyzacji i planuję dalszą modernizację zakładu”

– podsumowuje Sylwester Mikrut.