Treści

Integracja danych – główna przeszkoda w przemyśle 4.0?

Integracja danych – główna przeszkoda w przemyśle 4.0?

Dane to „ropa naftowa” współczesnego biznesu. Żadna firma, bez względu na sektor, nie może sobie pozwolić na ich ignorowanie, żadna nie może również dopuścić do sytuacji, w której nie są one poddawane właściwej obróbce.

Integracja danych staje się zatem języczkiem u wagi w działalności przedsiębiorstw i nierzadko decyduje o przewadze konkurencyjnej organizacji.

Temat właściwej integracji danych podjął swego czasu IBM. Zdaniem specjalistów amerykańskiego przedsiębiorstwa, współczesne fabryki coraz lepiej radzą sobie z procesem zbierania wartościowych informacji. Jak jednak wspomnieliśmy we wstępie, problem pojawia się wtedy, gdy przechodzimy do etapu integracji danych. Te zaś mogą pochodzić z zupełnie różnych źródeł i mieć zupełnie odmienną charakterystykę.

Przykładowo, wszelkie alerty, które komunikują maszyny, kody błędu czy też wymierne dane dotyczące wyprodukowanych towarów (jak choćby ich ilość) są znakomitym wkładem do Excela, w którym spisujemy nasze KPI. Jednak w obliczu konieczności budowania rozwiązań, które mają zdolność samodzielnego uczenia się i „przewidywania” przyszłych zdarzeń, informacje te nie mają tak dużej wartości.

Zbieranie znikających danych

Rozwiązaniem jest zbieranie informacji, które „umykają” podczas standardowego procesu gromadzenia danych. IBM wskazuje, że w przypadku danych niezbędnych do optymalizacji procesów produkcyjnych, fabryki zbierają jedynie ich niewielki ułamek.

Jest jednak dobra i zła wiadomość. Po pierwsze, większość z tych informacji znajduje się w systemach PLC (programmable logic controller). Oznacza to, że istnieje możliwość ich wydobycia. Znacznie gorzej brzmi jednak fakt, iż zaledwie 10-20% informacji jest zapisywana w SCADA i historii operacji. Pozostałe znikają z rejestrów po każdym cyklu produkcyjnym.

Czy istnieje zatem możliwość zebrania ich z systemów PLC zanim zostaną usunięte? Problemem w tym przypadku jest nie tyle ich zgromadzenie (co jest możliwe), co fakt, iż w większości współczesnych fabryk funkcjonuje wiele PLC. To sprawia, że zbierane dane nie są zunifikowane. Największą przeszkodą do efektywnego wykorzystywania danych staje się więc ich tytułowa integracja.

Jak zintegrować dane z różnych źródeł?

Jak wskazuje IBM, próba manualnego zintegrowania danych, np. poprzez ich sortowanie pochłonęłaby 60% budżetu przeciętnej firmy funkcjonującej w przemyśle 4.0. Koniecznym jest zatem poszukiwanie innowacyjnych rozwiązań, które pozwolą znacznie efektywniej zarządzać informacjami wewnątrz fabryki.

Przykładem są choćby zewnętrzne narzędzia, które łączą rozmaite PLC i komunikują je między sobą. Pozwalają one nie tylko zintegrować informacje opatrzone różnymi protokołami, ale również filtrować i przesyłać bezpośrednio do systemów, które wymagają zasilenia danymi – np. bazujących na modelach predykcyjnych. Dobrym rozwiązaniem jest np. deviceWISE.

Innym działaniem, które warto podjąć jest synchronizacja systemów PLM i MES. Pozwala ona bowiem na większą kastomizację procesów zbierania danych, a co za tym idzie, „wyciąganie” tych, które faktycznie są dla nas istotne.

Z pomocą może przyjść także „chmura”. Systemy oparte na technologii cloud computing dają możliwość nie tylko przechowywania zebranych danych, ale także ich bieżącego procesowania. To bardzo wygodne rozwiązanie, które zapewni dodatkowo bardzo wysoką transparentność zbieranych i analizowanych informacji.

Rozwiązania na polskim rynku

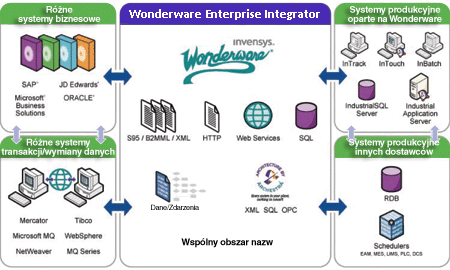

Warto spojrzeć także na rozwiązania dostępne na rodzimym rynku. Dla przykładu, oprogramowanie AVEVA (dawniej Wonderware – Wonderware Enterprise Integrator) pozwala na integrację produkcyjnych łańcuchów dostaw, co pozwala osiągnąć znacznie wyższy poziom sprawności operacyjnej, a co za tym idzie, zyskać na biznesowej i produkcyjnej elastyczności. Tego rodzaju usługa pozwala na zidentyfikowanie w czasie rzeczywistym produkowanych towarów, a także bieżących przesunięć i zużycia materiału, co zapewnia błyskawiczną informację o aktualnych procesach.

Jest to możliwe właśnie dzięki sprawnej integracji danych między różnymi systemami biznesowymi (jak Microsoft business Solutions, ORACLE), różnymi systemami transakcji i wymiany danych (Mercator, Tibco) a systemami produkcyjnymi (zarówno Wonderware, jak i innych dostawców). Wonderware Enterprise Integrator pełni wówczas rolę, łącznika i, jakże inaczej, integratora informacji z obu stron wymiany.

Wartościowe rozwiązania proponuje także Microsoft. W ramach programu Fabryki Przyszości, amerykański gigant rozwija zarówno chmurę Microsoft AZURE (która pełni rolę integratora danych), jak i system ERP – Dynamics 365, który odpowiada za zarządzanie informacjami. Microsoft umożliwia także łączenie oprogramowania ze swoimi „biurowymi” produktami, co pozwala na integrowanie nie tylko danych, ale również zespołów funkcjonujących w ramach fabryki.

Dane kluczem do sukcesu

O istotności danych w procesie transformacji cyfrowej nie musimy już nikogo przekonywać. Zdolność przedsiębiorstwa do zbierania wartościowych informacji na temat procesów i samych rozwiązań to absolutny fundament jego działalności.

Pamiętajmy jednak, że od przybytku… głowa boli, a przepastne silosy z danymi nie przyniosą nam tylu korzyści, ile przefiltrowane i przeanalizowane informacje. Warto więc zadbać o to, aby proces integracji danych był jak najwyżej na naszej przemysłowej agendzie.

Źródła zdjęć: