Treści

Czy Przemysł 4.0 naprawdę coś zmieni w naszym życiu?

Czy Przemysł 4.0 naprawdę coś zmieni w naszym życiu?

Rewolucja, zmiany, przyszłość inżynierów. Zewsząd docierają do nas rozmaite informacje dotyczące Przemysłu 4.0. Ile z nich mówi o faktach?

„Czwarta rewolucja” już zmieniła świat, w którym żyjesz

Zasięg zmiany wywołanej czwartą rewolucją przemysłową jest rozległy: dotyczy ona nas wszystkich i wnika w znaczącą część codziennego życia, zarówno prywatnego, jak i służbowego.

Jeśli w życiu prywatnym np.:

- większość swoich plików, np. zdjęć, przechowujesz w Internecie,

- korzystasz z zakupów w sklepach internetowych,

- masz zegarek, który automatycznie przesyła do sieci dane o Twoich wynikach sportowych, analizuje je i dostarcza Ci raport,

- komputer pokładowy Twojego auta potrafi się uczyć.

a w zakładzie przemysłowym:

- sterujesz procesami produkcyjnymi z telefonu komórkowego,

- serwer Twojego systemu produkcyjnego znajduje się pod kołem podbiegunowym,

- kalkulujesz, czy produkcja części zamiennych w technologii 3D byłaby bardziej opłacalna,

- rozważasz skorzystanie z rozszerzonej rzeczywistości, by lepiej zaprojektować układ maszyn na nowym stanowisku produkcyjnym.

To oznacza, że już jesteś częścią czwartej rewolucji przemysłowej.

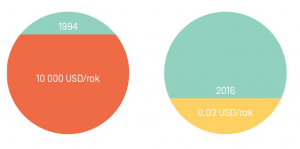

Głębokie zmiany sposobu życia związane są ze zjawiskami i wynalazkami, takimi jak: powszechny dostęp do Internetu na świecie, drastyczne obniżenie kosztów przechowywania danych, pojawienie się mobilnych urządzeń elektronicznych, a także „inteligentnych” czujników, w tym tych reagujących na obecność człowieka w pobliżu, rozwój odnawialnych źródeł energii oraz badania nad sztuczną inteligencją i uczeniem maszynowym.

Zakłady produkcyjne w obliczu czwartej rewolucji przemysłowej

Jesteś inżynierem, pracujesz w zakładzie produkcyjnym? Te 4 technologie i zjawiska nie powinny być Ci obce:

- Przemysłowy Internet Rzeczy, Industrial Internet of Things (w skrócie IIoT) – czyli możliwość globalnego działania firmy, wygodny dostęp do potrzebnych danych oraz zdalna kontrola nad przebiegiem procesu,

- Autonomiczne systemy wytwarzania – tworzenie „inteligentnych” fabryk, które autonomicznie organizują proces produkcji i elastycznie reagują na zmiany wymogów,

- Nowoczesne systemy wsparcia dla służb utrzymania ruchu – stosowanie algorytmów prewencyjnych do przewidywania wystąpienia awarii oraz wdrażanie urządzeń mobilnych zapewniających stały dostęp do kompletu dokumentacji i zestawu parametrów pracy linii dla SUR,

- Robotyzacja – wdrażanie elastycznych gniazd produkcyjnych opartych o robotyprzemysłowe, użycie robotów przystosowanych do kooperacji z człowiekiem.

Czwarta rewolucja przemysłowa niesie liczne wyzwania dla inżynierów. Poza wspomnianą powyżej pogonią za postępem technologicznym, w obliczu globalnego dostępu do danych i integracji urządzeń w ramach IIoT (Przemysłowego Internetu Rzeczy), kluczowe wydaje się być cyberbezpieczeństwo, gdyż podłączenie całego zakładu do Internetu wystawia go na potencjalne ataki cyberprzestępców. Niezwykle istotne staje się inwestowanie w produkty o bezpiecznej architekturze, a także utrzymywanie odpowiedniej polityki bezpieczeństwa.

Wyzwaniem dla firm, które chcą się automatyzować, będzie również wykształcenie kadry inżynierskiej oraz budowanie programów rozwoju kadry inżynierskiej.

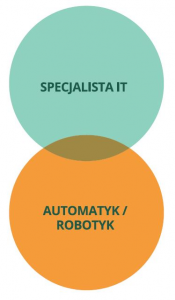

Nowoczesny inżynier (być może ITMATYK) będzie musiał nadążyć za postępem technologii, dbając o rozwój nie tylko w dziedzinie swojej specjalizacji, ale również innych, które z nią ściśle współpracują.

W obecnej sytuacji, zaledwie 1/3 polskich firm buduje programy rozwoju dla kadry inżynierskiej, a 55% przedsiębiorstw nie wspiera procesu poszukiwania szkoleń dla inżynierów (ASTOR 2015).

Przemysł 4.0 w wymiarze społecznym i ekonomicznym

Klaus Schwab, założyciel Światowego Forum Ekonomicznego w Davos, w książce „The Fourth Industrial Revolution” wydanej w lutym 2016 roku, podaje dobitny przykład tego, jak zmiany wpływają na ekonomię. Trzy czołowe firmy z Detroit, miasta, które jest centrum tradycyjnego przemysłu, w 1990 roku uzyskały rynkową kapitalizację na poziomie 36 miliardów USD oraz przychody w wysokości 250 miliardów USD. Analogicznie, trzy firmy z Doliny Krzemowej w roku 2014 wypracowały 1,09 biliona (!) USD kapitalizacji i 247 miliardów USD przychodów przy 10-krotnie mniejszym zatrudnieniu (137 000 pracowników).

Źródło: „The Fourth Industrial Revolution” Klaus Schwab, 2016

Wzrost automatyzacji przemysłu w ramach niemieckiego programu Industry 4.0 przełożył się na obniżenie bezrobocia.

Rozwój automatyzacji oraz robotyzacji przemysłu, zapoczątkowany w ramach trzeciej rewolucji przemysłowej niesie zagrożenie dla osób wykonujących proste i powtarzalne czynności w procesie produkcji. W związku ze zmianami może się pojawić potrzeba poszerzania swoich kwalifikacji z uwagi na potencjalny wzrost zapotrzebowania na pracowników w sektorach, w których stosowanie maszyn i robotów jest niemożliwe lub nieopłacalne. Pomimo tych obaw, powołując się na przykład naszych sąsiadów zza Odry, wzrost automatyzacji przemysłu w ramach niemieckiego programu Industry 4.0 przełożył się na obniżenie bezrobocia, przy jednoczesnym wzroście liczby ludności.

Źródło: radeeconomics.com

Wyniki tych badań są jednym z wielu argumentów przemawiających za tym, że wzrost automatyzacji przemysłu nie generuje bezrobocia (przykład Niemiec wskazuje, że sytuacja jest wręcz przeciwna), a dodatkowo wpływa pozytywnie na rozwój społeczeństwa oraz pozycję przemysłu w danym państwie, a także na jego konkurencyjność na rynku światowym.

Artykuł jest częścią przewodnika po Przemyśle 4.0. Przeczytaj go na www.astor.com.pl/industry4.