Treści

Cyfrowa transformacja VIGO System SA. O tym, jak digitalizacja przeniosła zarządzanie procesami produkcyjnymi w firmie na wyższy poziom

Cyfrowa transformacja VIGO System SA. O tym, jak digitalizacja przeniosła zarządzanie procesami produkcyjnymi w firmie na wyższy poziom

Szybkość i powtarzalność – to jedne z podstawowych parametrów, jakie wpływają na konkurencyjność fabryk i zakładów produkcyjnych. Większa sprawność operacyjna jest bezpośrednio związana z minimalizacją ręcznego zarządzania produkcją. A takie do pewnego momentu przeważało w zakładzie VIGO System SA. Brak spójnego systemu nadzoru nad produkcją i duża liczba manualnych operacji, to wyzwania, które spowalniały firmę VIGO System SA przed dalszym dynamicznym rozwojem na rynku fotoniki, a tym samym przed osiągnięciem pozycji globalnego lidera w tej branży. Wdrożenie zintegrowanego systemu do zarządzania produkcją AVEVA MES pozwoliło znacząco usprawnić pracę, co w szybkim czasie przełożyło się na wyraźne efekty.

VIGO System SA – od polskiego startupu do NASA

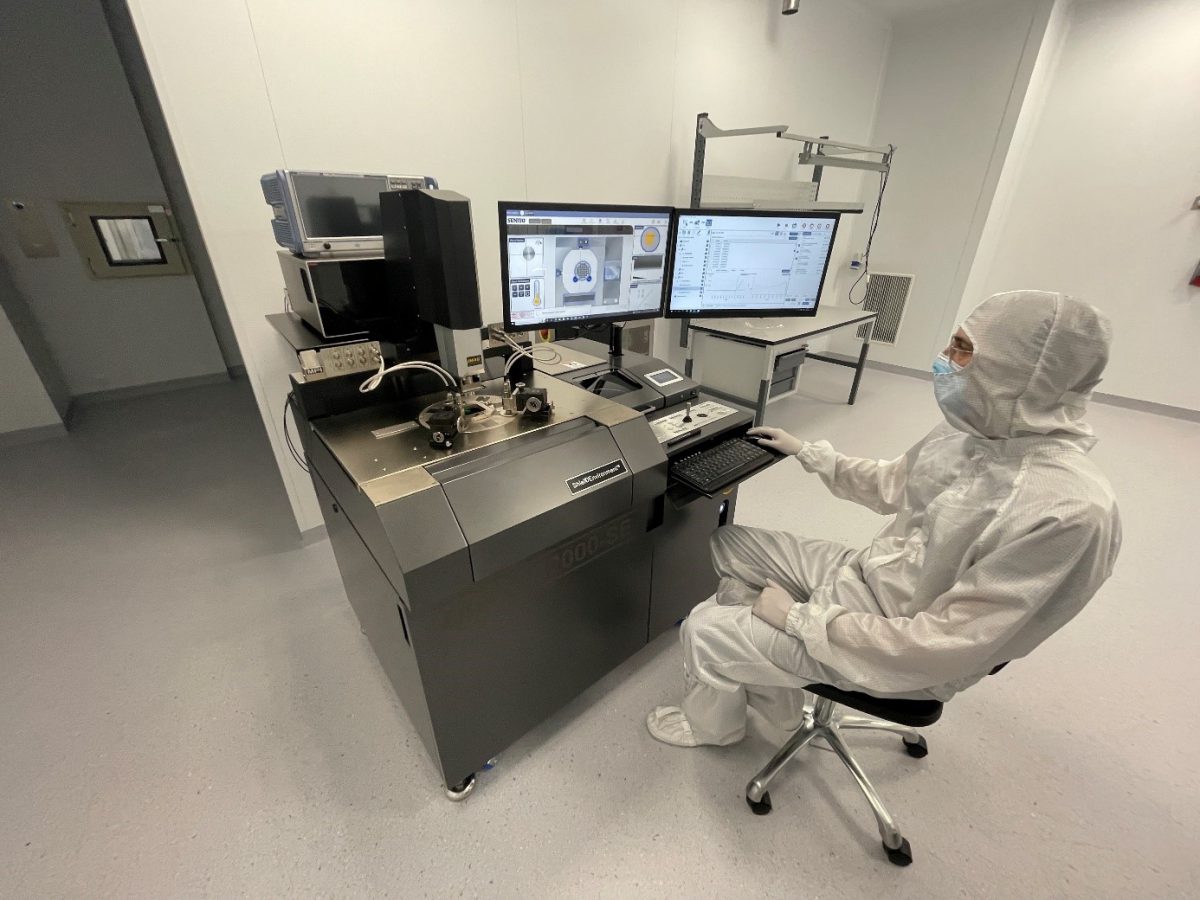

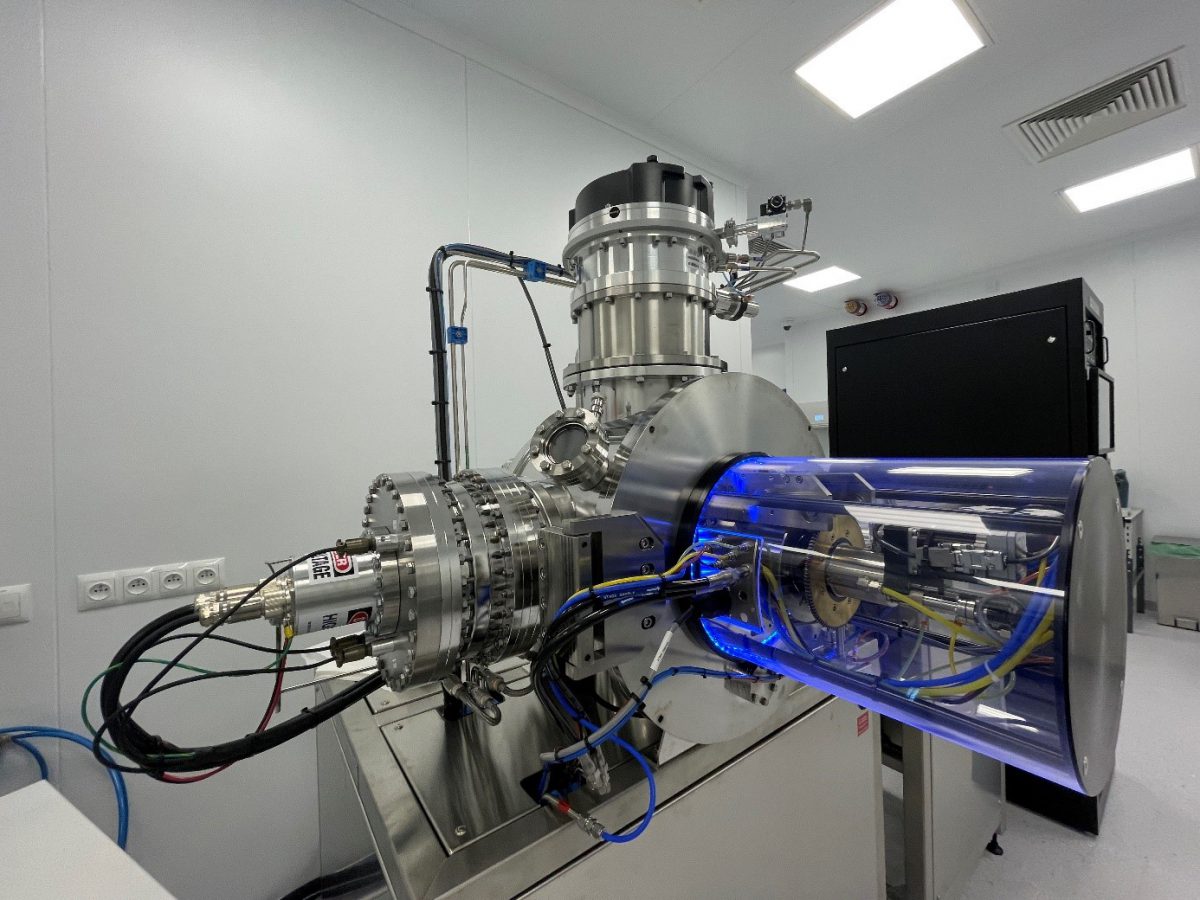

VIGO System SA to producent materiałów półprzewodnikowych dla fotoniki i mikroelektroniki z ponad trzydziestoletnim doświadczeniem. Firma została założona w 1987 roku i była jednym z pierwszych, polskich startupów. Jej właściciele od samego początku stawiali na najbardziej zaawansowane rynki, a do przykładowych sukcesów VIGO System SA zalicza się detektory stworzone dla NASA, które przyczyniły się do wykrycia metanu na Marsie.

Firma VIGO System SA zajmuje się produkcją różnego rodzaju czujników np. do szybkiego pomiaru temperatury, analizy gazów czy monitorowania emisji niebezpiecznych substancji w powietrzu. W Polsce odbiorcą produktów VIGO System SA jest Polska Grupa Zbrojeniowa, jednak większość produkcji jest eksportowana do Europy, Chin, i Japonii. Do klientów VIGO System SA należą m.in. wspomniane NASA, Safran Aerotechnics, Emerson Electric Co., Caterpillar czy TRUMPF.

Fotonika, w której specjalizuje się VIGO System SA , jest aktualnie dynamicznie rozwijającą się i bardzo obiecującą biznesowo dziedziną. Wiele projektów, które do tej pory były na etapie testów laboratoryjnych i badań naukowych, zaczyna w praktyce wchodzić do przemysłu. Coraz większą wagę przywiązuje się do ochrony środowiska, co przekłada się na wzrost potrzeby monitorowania emisji CO2 i substancji niebezpiecznych w powietrzu i wodzie.

Fotonika, nazywana technologią przyszłości, rozwija i unowocześnia dotychczas stosowane rozwiązania oparte na elektronice i informatyce. Stąd też naturalną ewolucją współczesnych technologii jest podążanie w kierunku rozwiązań fotonicznych. Czwarta rewolucja przemysłowa, ze swoim integralnym elementem, jakim jest cyfryzacja, nie może istnieć bez fotoniki, będącej kluczową technologią zdobywania (sensory, kamery), przetwarzania (algorytmy i systemy optoelektroniczne) oraz przesyłania informacji (lasery, światłowody i systemy przesyłania danych, wyświetlacze).

Rynek fotoniki rozwija się w tempie 20-30% rocznie, a wraz z nim rośnie konkurencja. Pomimo swoich sukcesów i rozpoznawalności w branży, firma VIGO System SA przez długi czas nie należała do dużych graczy. Jeszcze do 2015 roku jej obroty kształtowały się na poziomie 5-6 milionów EUR rocznie. Chęć współpracy z dużymi firmami, a także coraz większa świadomość rosnącej konkurencji w Europie i na świecie, sprawiły, że właściciele VIGO System SA stanęli przed wyzwaniem poważnych zmian, które pozwoliłyby im działać z dużo większym rozmachem. Stąd potrzebne było zaplanowanie dalszego rozwoju w szerszym horyzoncie czasowym i przyjęcie nowej strategii działania Spółki i wpisanie w nią projektu przygotowania cyfrowej transformacji.

Po wielu latach organicznego rozwoju, w 2016 r. przyjęliśmy nową, zdecydowanie agresywniejszą strategię rozwoju Spółki. Mieliśmy świadomość, że jesteśmy w stanie stać się bardzo silnym graczem na rynku fotoniki, pod warunkiem udanej transformacji z manufaktury w nowoczesny zakład produkcyjny, stosujący standardy przemysłu półprzewodnikowego

– uzasadnia przygotowanie do inwestycji, Łukasz Piekarski, CFO VIGO System SA.

Ambitne cele VIGO System SA – geneza projektu

Wyznaczenie nowej ścieżki rozwoju dla VIGO System SA miało miejsce w 2015 roku. Opracowana wtedy strategia zakładała przede wszystkim wprowadzenie nowych materiałów (regulacje wymagały odejścia od rtęci i kadmu), a także zdobycie kolejnych kontrahentów i pozycji lidera na globalnym rynku. Aby to osiągnąć, konieczne okazało się zwiększenie skali działalności.

VIGO System SA postawiło sobie ambitne cele – firma chciała utrzymać dobrą rentowność, a przychody miały wzrosnąć 3-4 krotnie. Do tej pory zakład produkował około pięciu tysięcy detektorów rocznie, co nie do końca pozwalało rozwinąć skrzydła. Aby to osiągnąć, potrzebne było spełnienie kilku kluczowych parametrów:

1. znacząco zwiększyć wolumen wypuszczanych na rynek czujników;

2. obniżyć koszty produkcji i lepiej je monitorować;

3. przyśpieszyć i usprawnić cały proces.

Właściciele VIGO System SA wiedzieli, że do realizacji tych założeń potrzebują dużo większych mocy produkcyjnych, niż to było do tej pory. Chcieli też przekształcić firmę tak, aby otworzyć jej perspektywy rozwoju w przyszłości. Biorąc pod uwagę wciąż zmieniające się technologie oraz pojawiające się nowe trendy zależało im, aby wprowadzone zmiany pozwalały przez cały czas dostosowywać się do tego, co dzieje się na rynku. Odpowiedzią na te potrzeby była automatyzacja, ze szczególnym naciskiem na usprawnienie przepływu informacji i szeroko zakrojone zmiany organizacyjne.

Cyfryzacja produkcji była trudnym wyzwaniem, zarówno ze względu na skalę zadania i etap rozwoju firmy w momencie rozpoczęcia projektu, ale także z racji na konieczność zmiany „mindsetu” pracowników. Przyzwyczajenia z pracy w stylu laboratoryjnym musiały zostać zastąpione nowo wypracowanymi schematami działania, sprawdzającymi się w seryjnej i powtarzalnej produkcji. Potrzebowaliśmy, by oprogramowanie wspierało te zmiany i systematyzowało działania pracowników

– potwierdza Marcin Ratajczyk, dyrektor produkcji w VIGO System SA.

Eksperci od transformacji ze wsparciem procesów

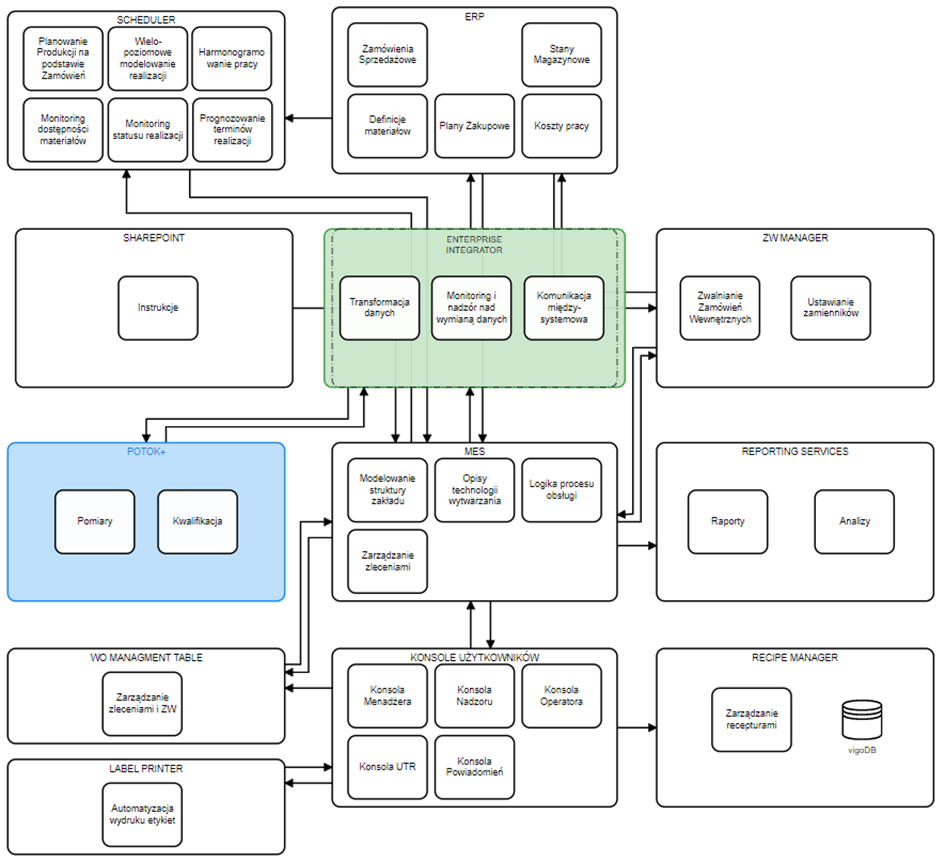

Nadrzędnym celem dla VIGO System SA stało się więc zapewnienie systemowego wsparcia w procesie cyfrowej transformacji organizacji, przy jednoczesnym zabezpieczeniu stabilnego rozwoju i zwiększeniu mocy produkcyjnych. Najlepszym rozwiązaniem okazało się wdrożenie systemu MES, którego głównym zadaniem jest wspieranie nadzoru i realizacji produkcji.

Ważnym aspektem tych zmian było zapewnienie możliwości automatycznego rozliczania produkcji w integracji z systemem ERP, a także zapewnienie integracji z oprogramowaniem pomiarowym. Potrzebne było narzędzie wspierające harmonogramowanie i planowanie zadań oraz standaryzowanie opisów stosowanych technologii, a także zapewnienie efektywnego sposobu jej wprowadzania. W opinii Marcina Ratajczyka, dyrektora produkcji:

Cyfryzacja była realizowana w okresie gwałtownego rozwoju firmy i zmian wielu procesów w organizacji. Już na etapie wdrożenia i również przez kolejne lata korzystania, zarówno nasze autorskie oprogramowanie, czyli POTOK [Pomiary, Obliczenia, Testy Oraz Kwalifikacja] jak i system AVEVA MES, musiały być wielokrotnie modyfikowane i rozwijane, by sprostać nowym wyzwaniom rodzącym się przed dynamicznie zmieniającą się Organizacją. Dzięki zaangażowaniu własnych programistów oraz dobrej współpracy z ImFactory [dawniej MES Solutions by ASTOR] software rozwija się wraz z firmą, obejmując kolejne obszary w produkcji i dostarczając nowe funkcjonalności.

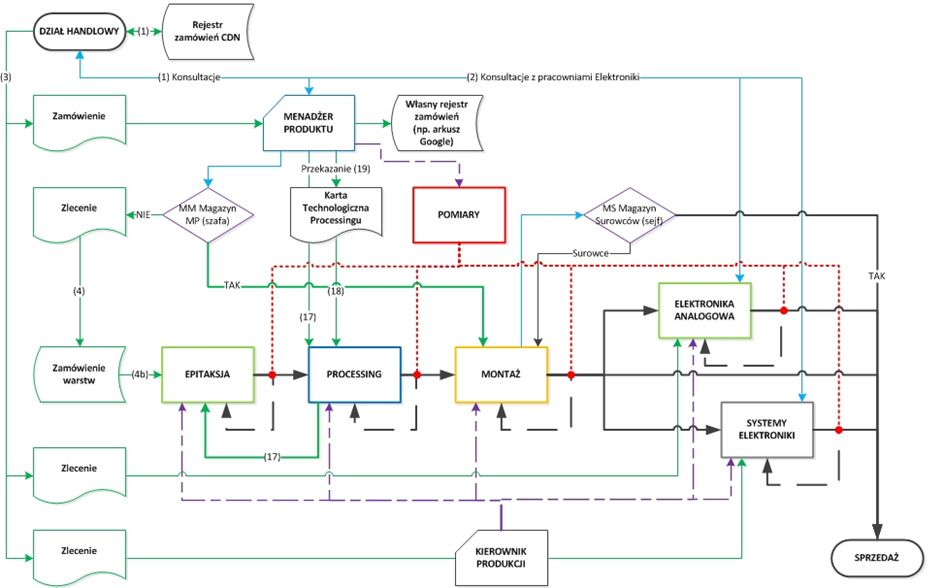

Nowe standardy nadzoru nad produkcją

VIGO System SA zwróciło się do konsultantów Grupy ASTOR z prośbą o wsparcie we wdrożeniu planowanych zmian. Początki transformacji były trudne. Brakowało standardów związanych z opisem wykorzystywanych technologii. Poszczególne procesy znane były tylko ich menedżerom i znacząco różniły się w zależności od konkretnego produktu. Brygadziści ręcznie rozliczali materiały w systemie ERP, co zajmowało sporo czasu i prowadziło do pomyłek, a każdy zespół organizował pracę według własnych zasad.

Grzegorz Fijałka, Menadżer ds. Kluczowych Klientów w ASTOR tak wspomina początek współpracy:

W czerwcu 2016 na skrzynkę ASTOR Warszawa wpadł typowy mail „MES sztuk raz poproszę”, z wyciągniętymi z definicji jedenastoma obszarami funkcjonalnymi, jakie te systemy pokrywają. Już kilka dni później na spotkaniu z Zarządem, po przedstawianiu najlepszych praktyk w zakresie przygotowania inwestycji w tego typu systemy, został zatwierdzony kierunek działań i prace nad przygotowaniem propozycji konsultacyjnej. Ich celem była dobra diagnoza stanu obecnego, w tym celów biznesowych i scenariuszy użycia, prowadząca do przedstawienia zbioru rekomendacji technicznych i organizacyjnych. Po doprecyzowaniu zakresu, planu i zadań, wspólne prace ruszyły we wrześniu. Najbardziej cieszy, że pozostawione przez ASTOR i partnera merytorycznego ds. optymalizacji produkcji rekomendacje, były rzetelnie przepracowane przez zespół VIGO System SA , który dobrze przygotował organizację do zmiany.

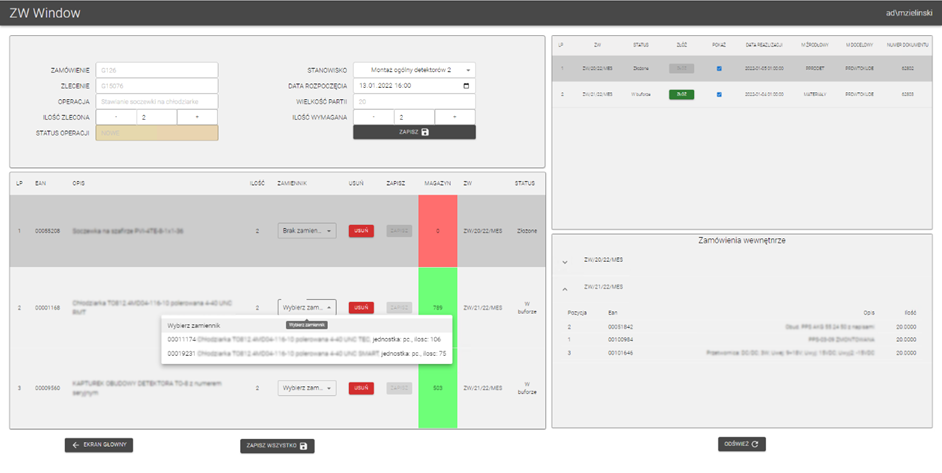

Dzięki wielogodzinnym warsztatom udało się wypracować systemowe standardy. W oparciu o nie stworzony został interfejs, który przyśpiesza powstawanie nowych technologii dla produktów VIGO System SA , na podstawie już istniejących. Dla wszystkich zespołów powstał spójny format interfejsów, który znacząco usprawnia nadzorowanie produkcji.

Wdrożenie systemu zarządzającego produkcją wymusza identyfikację i w konsekwencji uzupełnienie luk, które nie zostały zagospodarowane wcześniej. Przeorganizowane zostały technologie i forma ich przekazywania, stworzono jednolitą bazę produktów, ustandaryzowano nazewnictwo materiałów, określono zapotrzebowanie na pomoce w formie instrukcji. Całość przedsięwzięcia można w prosty sposób nazwać zintegrowaniem działań firmy, bo z punktu, w którym każdy zajmował się wyłącznie swoim obszarem i zarządzał nim w sposób wygodny dla siebie (ale niekoniecznie spójny z pracą w innych strefach), przeszliśmy do momentu, gdzie wszyscy pracujemy w określonym standardzie. To bardzo mocno wpływa na poczucie przynależności do organizacji

– podsumowuje Marta Pawlak, kierownik Projektu oraz opiekunka systemu MES w VIGO System SA .

Na początek, organizacja danych dzięki automatyzacji

Wcześniej większość prac wykonywano ręcznie. Było to nie tylko nieefektywne i zajmowało dużo czasu, ale też powodowało wiele problemów jakościowych. Pilotażowym projektem w tym zakresie było automatyczne klejenie okien do obudów detektorów.

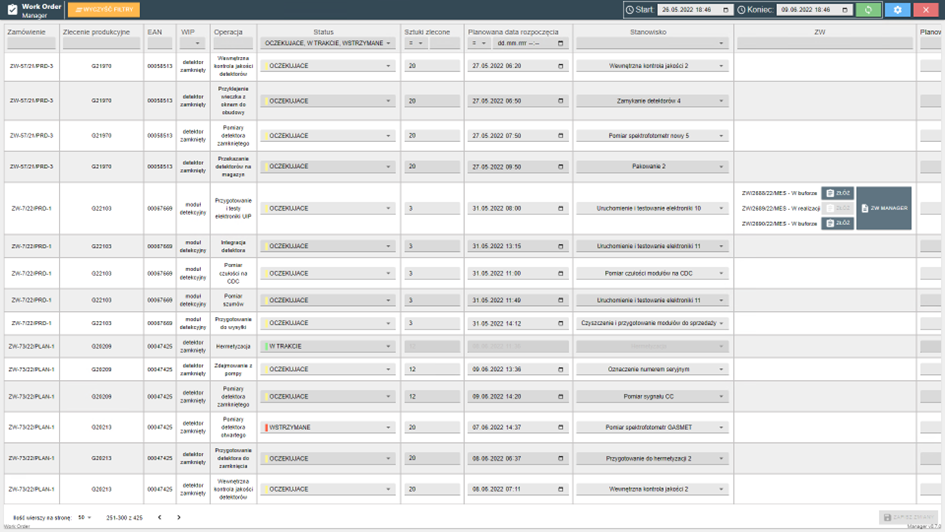

Sporym wyzwaniem w VIGO System SA była również organizacja danych. Każdy detektor na etapie produkcji jest wielokrotnie mierzony i charakteryzowany. Odbywało się to na kilkunastu stanowiskach, gdzie rejestrowane były różnego typu parametry, a do pomiarów wykorzystywano cały szereg urządzeń. Każde z nich wyposażone było we własne protokoły przekazywania danych. Wszystkie te informacje trzeba było ręcznie przepisywać pomiędzy poszczególnymi systemami.

Wykorzystując narzędzie Enterprise Integrator od AVEVA udało się połączyć kilkanaście stanowisk pomiarowych w jeden system. Nie ma już potrzeby przepisywania danych. Są one pobierane do systemu autorstwa inżynierów VIGO System SA, który został nazwany „POTOK” – Pomiary, Obliczenia, Testy Oraz Kwalifikacja. Daje to nie tylko informacje o tym, czy detektor jest dobry, ale stanowi również ogromny zbiór danych, który można wykorzystać do różnego rodzaju analiz i daje podstawy do certyfikacji urządzenia.

O współpracy z VIGO System SA opowiada Michał Zieliński, Partner w ImFactory, menedżer projektów, kierownik działu Digital Consulting:

Współpraca z pracownikami VIGO System SA była niezwykle ciekawym doświadczeniem. Technologia typu High-Tech, opracowywana latami przez sztab prawdziwych naukowców, musiała zostać opisana w sposób, który zapewni niezbędne informacje do zaawansowanych analiz, a jednocześnie sposób, który zapewni sprawność działania operatorów – montażystów i techników, dla których najważniejsza jest efektywność i ergonomia pracy. Znalezienie balansu pomiędzy jednym, a drugim było prawdziwym wyzwaniem. Na szczęście z pomocą przyszły nam tutaj standardy zawarte w systemie AVEVA MES, który budował je przez wiele lat swojej obecności na rynku.

Ludzie i zespoły. Fundament udanej transformacji

Prawdziwe wyzwanie stanowiła zmiana myślenia wśród Pracowników. Przede wszystkim w aspekcie specyfiki działania systemu. Zadaniem wdrażanego narzędzia była rejestracja wszystkich działań, które wcześniej nie były rejestrowane. Spora część załogi początkowo traktowała je jako narzędzie kontroli, a nie narzędzie wspierające. Kluczowa okazała się seria rozmów na każdym etapie prowadzenia zmiany, szkolenia i pokazywanie korzyści, jakie daje system w usprawnianiu codziennej pracy. Proces oswajania się z nowym systemem MES miał kilka etapów. Od 1. traktowania go jako narzędzie do „klikania”, co znacznie utrudniało przekonanie do wdrożenia i czerpanie z możliwości systemu. 2. Poprzez zrozumienie, że MES przetwarzając gigantyczne ilości danych wpłynie nie tylko na jakość pracy, ale także na efektywność całej zmiany. Aż po trzecie, aktywne zaangażowanie w zmiany przez pracowników. Było to możliwe, dzięki temu, że system odpowiada również na ich potrzeby, a wprowadzane modyfikacje i udoskonalenia były odpowiedzią na ich głosy. Takie podejście sprawiło, że pomimo trudności, jakie miały miejsce na samym początku, MES został wdrożony z powodzeniem i użytkownicy na każdym poziomie widzą zarówno swoją rolę w tworzeniu, jak i rolę systemu w odciążeniu ich od części zadań. Możliwe to było dzięki otwartej współpracy, tak ze strony VIGO System SA , jak i ImFactory. Podkreśla to Marta Pawlak:

Nieoceniona była współpraca oraz rady udzielone przez zespół ImFactory. Projekt tej wielkości nie jest łatwym przedsięwzięciem, bo wymusza wyjście ze strefy komfortu i odejście od rzeczy, które znamy i przełączenie myślenia na pracę w strukturze, która dopiero jest tworzona. Tego wsparcia doświadczaliśmy w każdym momencie trwania projektu i mogliśmy liczyć na pomoc nie tylko w sprawie rozwiązań systemowych, ale także z zakresu Lean management oraz samej organizacji. Istotne stanowisko spełnia osoba koordynująca wszystkie działania. Projekt tego typu wymaga całkowitego zaangażowania i umiejętności dostosowywania zmian tak, żeby każdy czerpał z nich korzyść. Pomimo wyzwań jakie stawia projekt, praca przy utrzymaniu MES razem z zespołem firmy ImFactory sprawiła mi ogromną satysfakcję.

Efekty transformacji VIGO System SA

Automatyzacja oraz zwiększony nadzór nad produkcją wspiera możliwość produkcji kilkudziesięciu, a nawet kilkuset tysięcy detektorów rocznie. Przychody z produkcji systematycznie się zwiększają, a średni wskaźnik rocznego wzrostu w ostatnich latach utrzymuje się na poziomie ponad 20%.

Transformacja i wdrożenie systemu do zarządzania produkcją były koniecznością ze względu na plany wzrostu firmy i umacniania jej pozycji na rynku. Widocznym efektem jest także to, że uzyskano dużo większy nadzór nad produkcją, a nieoptymalne procesy udało się uprościć dzięki wypracowaniu jednolitych standardów i automatyzacji wielu czynności, które do tej pory były przeprowadzane ręcznie.

Wdrożenie systemu MES było jedynie częścią udanego procesu transformacji firmy i wdrażania nowych standardów działania. Wprowadzenie nowych systemów zarządzania, z wykorzystaniem odpowiednich narzędzi IT, w tym systemu MES, pozwoliło firmie VIGO System SA zwiększyć produkcję, oszczędzić czas i zmniejszyć ilość reklamacji oraz znacząco zwiększyć zyski

– potwierdza Łukasz Piekarski, CFO w VIGO System SA.

Wyższy poziom technologiczny i wiele więcej. Dzięki digitalizacji

Co daje firmom digitalizacja? Rozwój nie tylko w wymiarze technologicznym. To także rozwój inżynierów, w każdym możliwym aspekcie. Współpracy, zarządzana projektami, komunikacji, adaptacji do zmiany. Wszystko to są miękkie kompetencje niezbędne, by cyfrowa transformacja procesów okazała się sukcesem. Słowem synergia między technologią i ludźmi to gwarant przeniesienia firmy i jej produkcji na wyższy poziom. VIGO System SA już tam jest.