Treści

Cyfrowa kontrola warunków transportu – jak zaradzić problemom branży spożywczej?

Cyfrowa kontrola warunków transportu – jak zaradzić problemom branży spożywczej?

W ostatnich latach coraz więcej mamy do czynienia z Internetem Rzeczy (Internet of Things, IoT) oraz Czwartą Rewolucją Przemysłową (Industry 4.0). Sformułowanie IoT po raz pierwszy zostało użyte przez Kevina Ashtona w 1999 roku, jednak popularne stało się dopiero 15 lat później. Właśnie wtedy zaczęto mówić o urządzeniach elektronicznych podpiętych do Internetu, które potrafiłyby się ze sobą komunikować. W konsekwencji takiego rozwoju rosła popularność inteligentnych domów, przedmiotów codziennego użytku – tj. smartwatchy, opasek do kontroli tętna czy inteligentnej odzieży. Jednak czy tego rodzaju nowoczesne gadżety oznaczają już przejście do nowej epoki przemysłu? Zapewne trudniej to sobie wyobrazić, skoro nie stanowią rozwiązań stosowanych przemysłowo. Lecz czy na pewno?

Problemy branży spożywczej

Obserwując zmiany zachodzące w głównej gałęzi gospodarki, jaką jest transport, można zauważyć, że straty w branży spożywczej spowodowane uszkodzeniem lub przeterminowaniem towarów sięgają nawet 20%. Konwencja ATP, czyli umowa o międzynarodowych przewozach szybko psujących się artykułów żywnościowych, określa, że ich transport musi odbywać się w warunkach kontrolowanych. Umowa precyzuje grupy towarowe oraz temperatury, w których mają być one przewożone.

Przykładowo produkty mleczne (jogurty, kefiry, śmietana i twaróg) powinny być przewożone w temperaturze +4°C, mięso w temperaturze +7°C, ryby z wyjątkiem wędzonych, solonych, suszonych lub żywych w temperaturze +2°C. Przepisy jednak nie określają sposobu, w jaki powinna odbywać się kontrola temperatury, jej zapis oraz częstość pomiarów. Z punktu widzenia rynku, przedsiębiorstwa transportowe, aby zachować konkurencyjność, muszą podnosić jakość oferowanych towarów i usług.

Termorejestratory i loggery temperatury – rozwiązanie na krótką metę?

W związku z powyższym powszechnie stosowane są urządzenia nazywane termorejestratorami lub loggerami temperatury. Przyrządy te pozwalają na pomiar temperatury najczęściej w interwale co 15-30 minut i jej zapis do pamięci wewnętrznej. Termorejestratory są umieszczane w naczepie pojazdu i uruchamiane w chwili przygotowywania naczepy do załadunku lub w trybie ciągłym. Większość tego typu urządzeń posiada wbudowaną drukarkę termiczną.

Podczas załadunku w liście przewozowym wpisywana jest temperatura wewnątrz naczepy. Po zakończeniu dostawy drukowane są wartości temperatury, obejmujące cały czas trwania transportu. Wydruk ten dołączany jest do dokumentów przewozowych. Urządzenia te, oprócz spełnienia wymagań prawnych, niestety nie przynoszą przedsiębiorstwu żadnych korzyści. Wynika to z faktu, że bardzo łatwo jest je oszukać, np. poprzez umieszczenie rejestratorów w pobliżu wylotu schłodzonego powietrza z agregatu. Dzięki temu rejestrowana temperatura jest zawsze odpowiednia. Natomiast w dalszych częściach naczepy, tam, gdzie powietrze ma utrudniony dostęp, temperatura może być wyższa nawet o 4-6°C.

Zdarzają się również sytuacje, gdzie urządzenia są zdejmowane i przewożone w lodówkach turystycznych w celu rejestracji odpowiedniej temperatury przy wyłączonym agregacie. Te ostatnie przypadki zdarzają się najczęściej w małych firmach, które chcą być konkurencyjne cenowo i szukają oszczędności – nie zawsze w legalny sposób.

Inną wadą powyższych rozwiązań jest papierowy wydruk, który wymaga wizualnego przeglądnięcia w celu jego zatwierdzenia. To z kolei sprawia, że zdarzają się przeoczenia przekroczeń wymaganych warunków temperaturowych i nieprawidłowości w przyjęciu towaru. Zastanawiając się głębiej nad odczytami, należy zwrócić uwagę na interwał pomiaru. Jeśli wynosił on 30 minut, to oznacza to, że warunki temperaturowe mogły być przekroczone maksymalnie przez godzinę. W niektórych przypadkach może to prowadzić do skrócenia terminu przydatności produktu.

Ponadto najczęściej, aby pobrać dane z termorejestratora, konieczne jest ich skopiowanie na nośnik usb, a następnie z nośnika na komputer. Firmy korzystające z opisywanego rozwiązania stwierdzają, że jego stosowanie może zajmować nawet pół etatu miesięcznie.

Internet rzeczy – rozwiązanie długoterminowe!

Antidotum, pozwalającym uniknąć takich sytuacji i niezgodności, są urządzenia obsługiwane automatycznie, będące przemysłową odpowiedzią na Rewolucje Internetu Rzeczy. Znakomicie sprawdzają się tutaj sensory, posiadające wbudowaną pamięć wewnętrzną, przemysłową baterię, pozwalającą na pracę przez co najmniej dwa lata, wodoszczelną obudowę i komunikujące się z innymi urządzeniami w standardzie Bluetooth Low Energy (BLE). Wykorzystanie sensorów znacząco usprawnia proces kontroli temperatury.

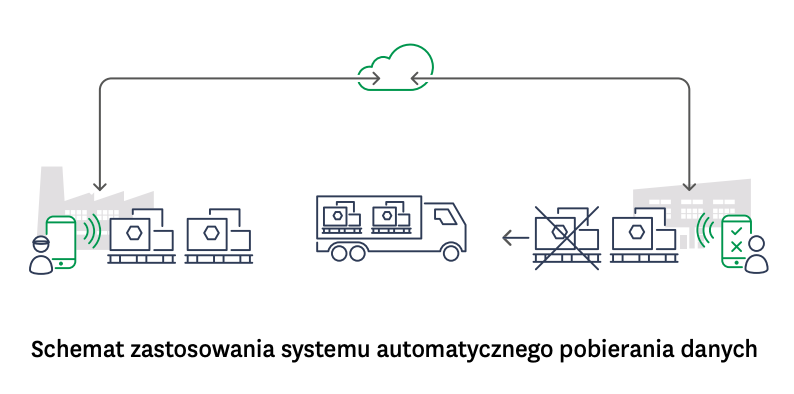

Przykładowo, urządzenia są montowane na stałe w naczepach, a w przedsiębiorstwie, które odpowiedzialne jest za jeden z etapów przewozu, np. załadunek, rozładunek czy transport montowane są urządzenia będące odbiornikami (Gateway). Odbiorniki pozwalają na automatyczne pobieranie danych z sensorów, które znajdują się w zasięgu oraz przesyłanie danych do systemu centralnego znajdującego się w chmurze. Interwał pomiędzy pomiarami może być dowolnie konfigurowalny i wynosić nawet 1 minutę.

Ponadto dla określonych komór w pojeździe może być zdefiniowany różny profil produktów, np. komora przeznaczona do przewozu towarów chłodniczych będzie miała inny zakres prawidłowej temperatury niż komora przeznaczona dla produktów mrożonych. Dzięki takiemu rozwiązaniu, automatycznie zostanie stwierdzone, czy warunki przewozu zostały zachowane. Natomiast złożona analiza pozwoli określić, czy ewentualnie pojawiające się przekroczenia były groźne, czy należy je uznać za dopuszczalne.

Poprzez zastosowanie komunikacji BLE możliwe jest także wysyłanie powiadomień o przekroczeniu zadanych warunków na terminal lub telefon kierowcy. Dzięki temu w każdej chwili może on sprawdzać temperaturę przewozu oraz podjąć odpowiednie działania w przypadku jej przekroczenia. Ponadto sensor ma możliwość sygnalizowania występujących anomalii poprzez miganie wbudowaną diodą. Dzięki digitalizacji zbieranych danych i ich przetwarzaniu przez system chmurowy, możliwe jest generowanie raportów, zawierających kluczowe informacje.

Część firm może narzekać na to, że tego rodzaju systemy generują kolejne raporty, które trzeba przeglądać i analizować. Jednak za pomocą algorytmów przetwarzania danych, najnowsze systemy generują raporty dotyczące jedynie przekroczeń, natomiast wgląd do danych szczegółowych jest możliwy na życzenie przeglądającego raport.

Cyfryzacja procesów kontroli – rozwiązanie dla branży spożywczej

Rozwój elektroniki i systemów informatycznych umożliwia cyfryzację procesów, których dotychczasowa obsługa wymagała więcej wysiłku i czasu oraz generowała więcej nieprawidłowości czy błędów. Rozwiązanie bazujące na sensorach, stosowane podczas transportu towarów, przynosi wymierne korzyści dla przedsiębiorstwa.

Do najważniejszych należy tu zaliczyć:

- niezawodność i dokładność pomiarów temperatury,

- stałą kontrolę warunków przewozu,

- przyśpieszenie operacji wykonywanych w procesie dostawy,

- automatyzację procesu,

- oszczędność czasu, a co za tym idzie – finalnie – wysoką jakość dostarczanych towarów.

Opisane rozwiązanie to dowód na to, jak Czwarta Rewolucja Przemysłowa staje się faktem.