Treści

Automatyzacja procesu spawania – korzyści dla każdej branży

Automatyzacja procesu spawania – korzyści dla każdej branży

O tym, jak można przeobrazić przedsiębiorstwo produkcyjne i wprowadzić je na nowe tory dzięki robotyzacji procesów spawania opowiada Przemysław Drzymała, zastępca dyrektora oddziału ASTOR Gdańsk.

Automatyzacja przeobraża wszystkie gałęzie przemysłu. Maszyny coraz częściej wyręczają wykwalifikowanych specjalistów, choćby w takich obszarach jak spawanie. Jakie korzyści przynosi ten trend?

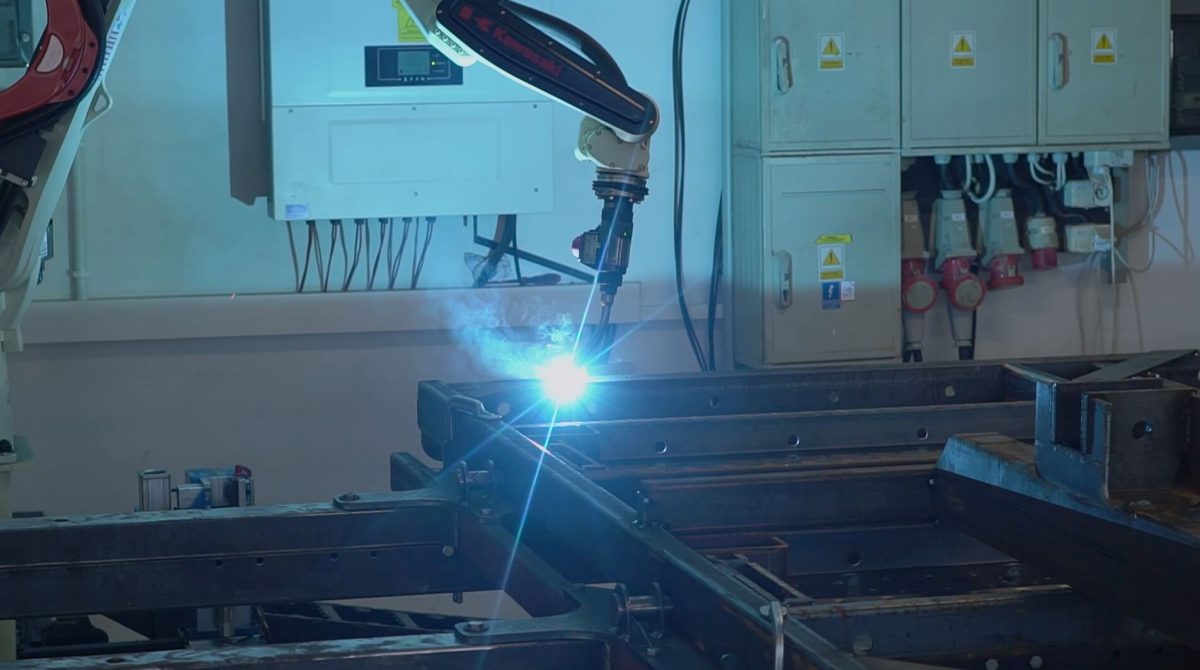

To prawda, że trend ten jest coraz bardziej wyraźny. Jednym z powodów są na pewno braki kadrowe. Jest coraz mniej wykwalifikowanych pracowników, także spawaczy, chętnych do podjęcia pracy w przemyśle. Innym powodem są niewątpliwe korzyści jakie niesie automatyzacja. Obecnie programowanie robota spawalniczego jest równie proste jak obsługa smartfona. Aby się tego nauczyć potrzeba przede wszystkim chęci i otwartej głowy. Bardzo często po 2-3 dniach szkoleniach w ASTOR Robotics Center i pracy z robotami nasi klienci są w stanie generować proste ścieżki, a przy naszym wsparciu z czasem bardziej skomplikowane. Przyjazny interfejs maszyn do automatycznego spawania powoduje, że nawet dla małego wolumenu produkcyjnego i dużej zmienności produkcji automatyzacja procesu spawania ma coraz większy sens.

Czy automatyzacja procesu spawania przynosi korzyści w każdej branży, czy może w niektórych te korzyści są bardziej widoczne?

Na pewno w branży metalowej czy okołometalowej korzyści są najbardziej oczywiste: zwiększenie wydajności, większa powtarzalność, większa kontrola mocy wytwórczych, optymalizacja technicznych kosztów wytworzenia. Coraz częściej widzę jednak, że korzyści mogą odnosić firmy niezależnie od branży, nawet niewielkie firmy, z którymi współpracujemy, inwestując w robotyzację spawania, mocno popychają swój biznes do przodu. Zyskują nowe zlecenia, zwiększają zatrudnienie, inwestują w nowe hale. To naprawdę budujące bo często zwraca się uwagę tylko na te najbardziej oczywiste korzyści dotyczące usprawnienia procesu, a warto spojrzeć szerzej i dostrzec, że robotyzacja procesów spawania może mieć duży wpływ na rozwój całego biznesu.

Czy współczesne zakłady przemysłowe dostrzegają te korzyści i rzeczywiście masowo stawiają na robotyzację procesów spawalniczych?

Zdecydowanie tak. Jeszcze przed dekadą projekty automatyzujące spawanie dotyczyły głównie firm produkujących wybrane towary w bardzo dużych wolumenach, nawet w dziesiątkach tysięcy sztuk. Dzisiaj na takie projekty decydują się firmy, które nawet nie mają jeszcze swojego produktu. To pokazuje, jak wzrosła i jak dalej rośnie świadomość kadry naszych klientów w zakresie znaczenia automatyzacji procesów spawania. Obserwujemy też, że nasi klienci nabierają coraz większych kompetencji w tym obszarze i po pewnym czasie stają się samowystarczalni w dodawaniu nowych detali i obsłudze istniejących. Łatwość obsługi, normalizacja cen, dostępność konkretnych rozwiązań i szybka realizacja zamówień sprawiają, że wiele firm, które wcześniej nie rozważały wdrożenia robotów spawalniczych, decydują się na zakup nawet z dnia na dzień.

A gdybyśmy mogli bardziej konkretnie powiedzieć jakie innowacyjne rozwiązania mogą przekonać klientów do inwestycji w automatyzację procesów spawania? Co Państwo możecie im zaoferować?

Myślę, że najbardziej innowacyjne i pionierskie jest nasze podejście do obsługi klientów i zaspokajania ich potrzeb. Zbudowaliśmy ogólnopolski zespół zajmujący się wyłącznie realizacją projektów spawalniczych, kompetentny i dynamiczny. Projektujemy rozwiązania „szyte na miarę” ale mamy też gotowe, czekające w magazynie. Jednym z nich jest na przykład cela na ramie H bardzo popularna na rynku. Od momentu złożenia zamówienia do zajarzenia łuku potrzebujemy dwóch tygodni.

To teraźniejszość, a jak będzie zmieniać się obszar automatyzacji procesów spawania w najbliższej przyszłości, jakie rozwiązania wzbogacą ofertę ASTOR?

Z pewnością będziemy podążać w kierunku inteligentnej robotyzacji. Będziemy oferować łączenie rozbudowanych funkcji software’owych ułatwiających programowanie robotów, ale również działać w obszarze optymalizacji konwencjonalnej robotyki spawalniczej. Już teraz nasze cele spawalnicze wyposażone są w panele HMI z aplikacją pokazującą ilość wyprodukowanych sztuk, czas pracy, rodzaj zlecenia. Kolejny krok to integracja z systemami software’owymi pracującymi u klientów i rozwój tych systemów. Dalej, łączenie konwencjonalnej robotyki z mobilną. Wyobrażam sobie ponadto, że w przyszłości oprzyrządowanie może być transportowane do celi za pomocą robotów MiR lub AGILOX zamiast konwencjonalnym wózkiem widłowym. Będziemy się starali jeszcze bardziej kompleksowo podchodzić do projektów, bo tego oczekują od nas klienci.