Treści

Co zyskują firmy dzięki oprogramowaniu przemysłowemu – lider zmiany w przemyśle przyszłości

Co zyskują firmy dzięki oprogramowaniu przemysłowemu – lider zmiany w przemyśle przyszłości

Software w przemyśle 4.0 pozwala nie tylko z lotu ptaka śledzić cały proces produkcji, ale też automatyzować procesy decyzyjne, wyręczając menedżerów.

Rosnąca presja na precyzyjniejszą i szybszą produkcję, wymagania dotyczące efektywności, konkurencyjności, zrównoważonego rozwoju i minimalizacji strat sprawiają, że rośnie znaczenie nowych technologii. Wśród nich oprogramowanie przemysłowe ma miejsce szczególne, ponieważ zdaje się być najbliżej potrzeb menedżerów. Nie tylko pozwala śledzić procesy produkcji, które menedżerowie ci nadzorują, ale też automatyzować proces decyzyjny, dostarczając wskazówek na podstawie danych, a niekiedy nawet wyręczając ludzi w podejmowaniu decyzji. Jeśli więc lider zmiany – menedżer średniego szczebla pragnący zainicjować zmianę w swoim przedsiębiorstwie – chce przekonać zarząd do podjęcia innowacyjnych działań, powinien szczególnie zainteresować się oprogramowaniem przemysłowym.

To szósty tekst z cyklu ”Lider zmiany w przemyśle przyszłości” – przeznaczonego dla menedżerów średniego szczebla, którzy czują, że zmiana w wymiarze technologicznym, w ich przedsiębiorstwach jest konieczna, a nie wiedzą jak się do niej zabrać.

Pierwszy odcinek cyklu: Jak zostać liderem zmiany technologicznej?

Drugi: Co w twoim zakładzie produkcyjnym wymaga zmiany?

Trzeci: Sztafeta innowacji – osobowość i kompetencje liderów zmiany

Czwarty: Dlaczego twoja firma potrzebuje robotyzacji – lider zmiany w przemyśle przyszłości

Piąty: Na jakie potrzeby w firmach produkcyjnych odpowiada automatyzacja

Dołącz do naszego newslettera, by otrzymać kolejne teksty, gdy tylko się pojawią.

Nowe wyzwanie firm produkcyjnych – zarządzanie i analiza dużych zbiorów danych

Jednym z kluczowych elementów transformacji cyfrowej jest zdolność do skutecznego zarządzania danymi. Platformy analityki danych oferują firmom narzędzia do gromadzenia, archiwizacji i analizy ogromnych ilości informacji procesowych, co przekłada się na lepsze zarządzanie wydajnością, zużyciem energii oraz na poprawę prognoz.

Zaawansowana analityka danych z wykorzystaniem sztucznej inteligencji umożliwia prognozowanie trendów, optymalizację działań oraz wykrywanie wzorców, które wcześniej były niezauważalne. W rezultacie firmy mogą podejmować decyzje proaktywnie, przewidując potencjalne problemy, zanim się pojawią.

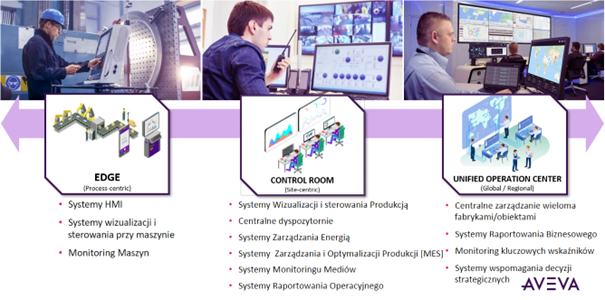

Analiza danych jest przy tym coraz bardziej zaawansowana. Wynika to m.in. z faktu, że w realiach Przemysłu 4.0 rosnącym wyzwaniem staje się integracja danych z wielu różnych systemów (SCADA, DCS, EAM, CMMS, MES), ale też danych pochodzących bezpośrednio ze sterowników, czujników i baz danych różnych producentów. Nowoczesne oprogramowanie pozwala na gromadzenie tych danych w ujednoliconym formacie oraz prowadzenie analiz i prezentowanie wizualizacji w jednym miejscu. Dzięki niemu menedżerowie mogą generować zindywidualizowane raporty, podejmować decyzje z wykorzystaniem specjalnych dashboardów, z większą świadomością potrzeb ich przedsiębiorstw i wyzwań, jakie przed nimi stają.

Lider zmiany, który chce zainicjować w swoim przedsiębiorstwie cyfrową transformację, powinien więc zacząć od sprawdzenia, jakie systemy informatyczne w jego firmie już działają i dostarczają danych, a jakich brakuje, oraz czy rzeczywiście w jego organizacji występuje kłopot z integracją danych z różnych źródeł.

AI oferuje wsparcie decyzyjne

Ponieważ dane są jednym z najważniejszych i stale powiększających się zasobów firm produkcyjnych, oprogramowanie przemysłowe, które w odpowiednio zaawansowany sposób podchodzi do ich zbierania i analizy, może być znaczącym źródłem przewagi konkurencyjnej. Wciąż przybywa takich rozwiązań, także tych opartych na sztucznej inteligencji (AI). Pozwalają one nie tylko gromadzić dane, ale też na podstawie automatycznie przeprowadzanej analizy podejmować decyzje o strategicznym znaczeniu dla przedsiębiorstw.

Menedżerowie obecnie obciążeni dużą liczbą zadań podejmowanych symultanicznie chętnie przerzucają część obowiązków na takie systemy. Lider zmiany może użyć tego argumentu w rozmowach z zarządem, by przekonać członków wyższej kadry menedżerskiej do nowych rozwiązań, wskazując, że mogą być one ogromnym ułatwieniem w ich pracy, ale też w niedługiej przyszłości standardem na rynku generującym przewagę konkurencyjną.

HISTORIA SUKCESU

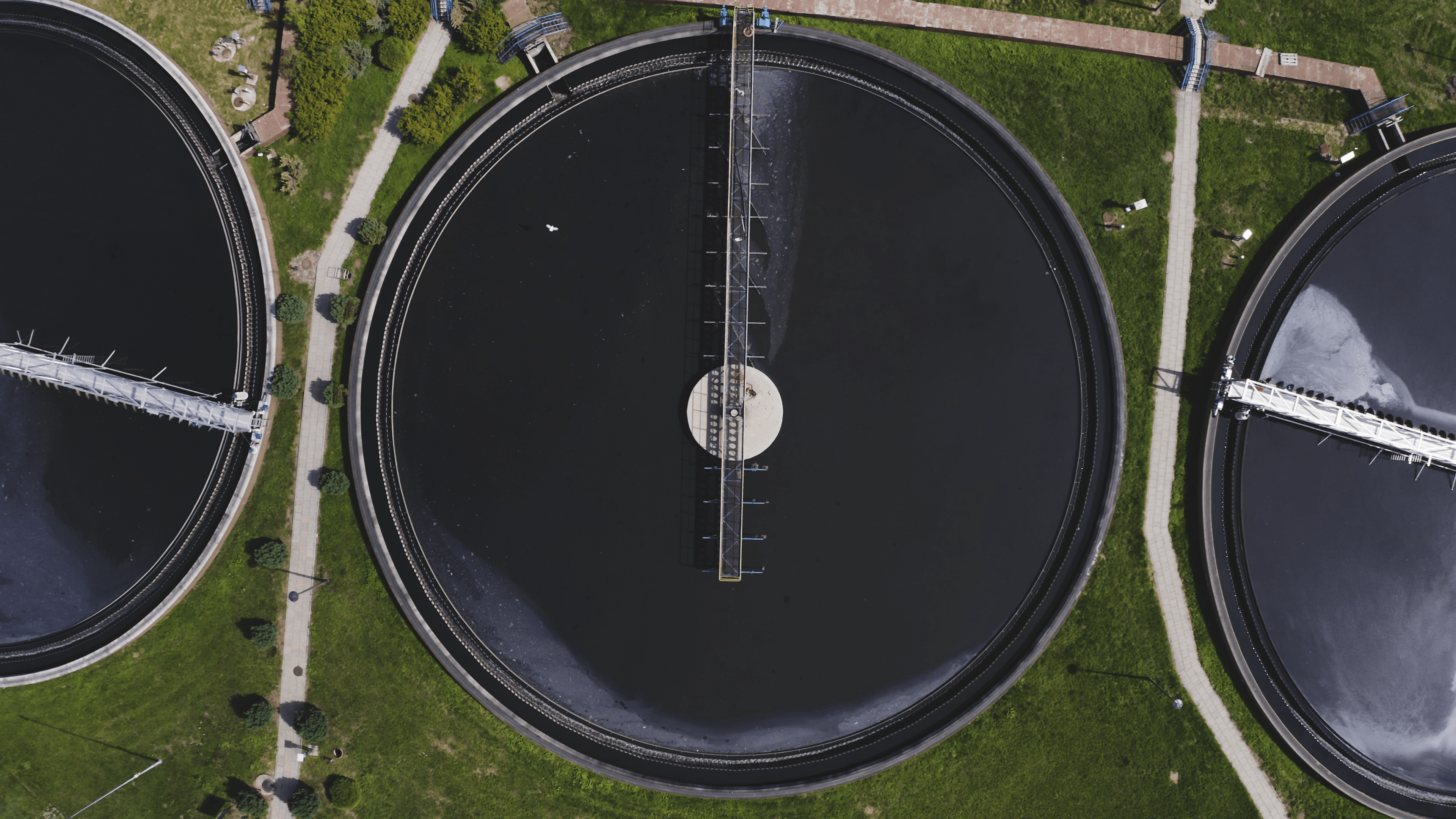

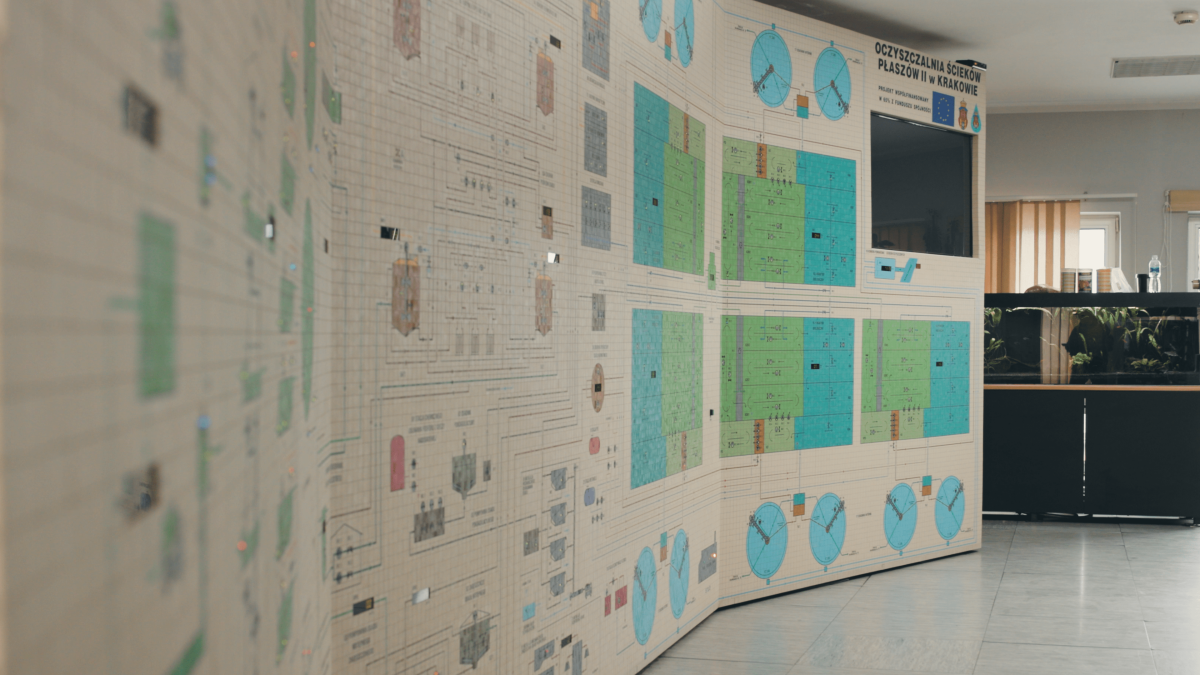

Wodociągi Miasta Krakowa S.A. to największe w Małopolsce przedsiębiorstwo wodno-kanalizacyjne, zajmujące się dostarczaniem i uzdatnianiem wody na potrzeby ponad miliona odbiorców z aglomeracji krakowskiej. Firma zdecydowała się na wdrożenie rozwiązania opartego na sztucznej inteligencji, które steruje pracą pomp w pompowni drugiego stopnia w Zakładzie Oczyszczania Ścieków Płaszów. Czasem, aby osiągnąć pożądaną efektywność, pompy w pompowni powinny pracować parami, ale nie na tym samym rurociągu, bo wówczas tworzą się wiry obniżające efektywność. Nowoczesny system sterowania pozwala unikać takich sytuacji i dzięki temu optymalizować zarówno wydajność, jak i koszty.

Nowe rozwiązanie zaimplementowane pozwala generować oszczędności rzędu kilkuset tysięcy złotych rocznie, przy zachowaniu maksymalnego bezpieczeństwa wszelkich instalacji. Jest ono skalowalne, więc można spodziewać się kolejnych wdrożeń. Co więcej, choć system został stworzony specjalnie na potrzeby wodociągów, może być wykorzystywany także w innych zakładach i branżach – wszędzie tam, gdzie sterowanie urządzeń takich jak pompy, ale też wentylatory, sprężarki czy piece, może zostać zoptymalizowane.

Czytaj więcej!

Oprogramowanie ułatwia przekazywanie wiedzy procesowej

Software może wyręczać człowieka także w działaniach szkoleniowych. W wielu przedsiębiorstwach podnosi się średnia wieku inżynierów procesu. Na emeryturę odchodzą ludzie mający kompleksową wiedzę na temat funkcjonowania przedsiębiorstw i często nie są oni w stanie szybko przekazać jej swoim następcom. Wykorzystanie oprogramowania, na przykład tzw. cyfrowych bliźniaków, czyli cyfrowych kopii poszczególnych maszyn, linii produkcyjnych czy całych fabryk, w których zapisane są wszelkie procesy, pozwala zachować wiedzę w przedsiębiorstwach i zautomatyzować proces przekazywania jej następnym generacjom pracowników. Dla menedżerów produkcji oprogramowanie przemysłowe może być więc narzędziem ułatwiającym zarządzanie wiedzą w przedsiębiorstwie i dostosowanie się do zmian demograficznych.

Software pozwala lepiej przewidywać przyszłe zdarzenia

Oprogramowanie może być też rodzajem szklanej kuli pozwalającej spojrzeć w przyszłość, by w porę dostrzec pewne zagrożenia i szanse. Obecnie w utrzymaniu ruchu standardem staje się tzw. condition-based maintenance. To system, w którym działania utrzymaniowe, konserwacyjne czy serwisowe podejmuje się w odpowiedzi na wykryte zaburzenia regularnej pracy. Jednak pojawia się już coraz więcej systemów, które są nieco bardziej wychylone w przyszłość. Takich, które przewidują przyszłe zdarzenia, by zapobiegać awariom i przestojom.

Systemy takie rozwijają się w trzech podstawowych wariantach:

Predictive maintenance (predykcyjne utrzymanie ruchu)

W rozwiązaniach tego typu oprogramowanie na podstawie anomalii pracy urządzeń czy danych historycznych przewiduje przyszłe awarie i interwencje serwisowe, dodatkowo dostarcza sugestii dotyczących rozwiązania problemu, a także obsługuje proces radzenia sobie z awarią, m.in. przydzielając zadania poszczególnym osobom.

Predictive throughput (przewidywana przepustowość)

Systemy tego rodzaju prognozują wydajność lub przepustowość procesu produkcyjnego czy infrastruktury, pozwalają ją monitorować i optymalizować. Rozwiązania z obszaru predictive throughput stają się szczególnie istotne tam, gdzie efektywność produkcji, minimalizacja czasu przestoju oraz zwiększenie przepustowości mają kluczowe znaczenie dla osiągnięcia konkurencyjności. Oprogramowanie przewidujące przepustowość może być używane do optymalizacji planowania produkcji, zarządzania łańcuchem dostaw oraz dostosowywania się do zmieniających się warunków rynkowych.

Predictive quality (przewidywana jakość)

To grupa rozwiązań wykorzystujących dane, analizę statystyczną i technologię do prognozowania jakości produktów lub usług jeszcze przed ich produkcją lub dostarczeniem. Jeśli na przykład proces wymaga badań jakości na wielu etapach, można go przyspieszyć, przyjmując pewne założenia brzegowe dotyczące jakości, bez prowadzenia czasochłonnych testów. Wystarczy, że zostaną spełnione pewne warunki i pożądana jakość zostanie zapewniona na każdym etapie.

Oprogramowanie przemysłowe skoncentrowane na predictive quality może być stosowane w procesach produkcyjnych, kontroli jakości oraz zarządzaniu projektami. Systemy przewidywania jakości mają zastosowanie w różnych branżach, takich jak przemysł, usługi, a także w produkcji oprogramowania. Tu predictive quality może obejmować prognozowanie i monitorowanie jakości kodu, identyfikowanie potencjalnych błędów przed ich pojawieniem się oraz optymalizację procesów testowania. Dzięki temu podejściu można minimalizować ryzyko wadliwych produktów lub usług i dzięki temu dbać o satysfakcję klientów.

Oprogramowanie coraz częściej staje się usługą, a nie produktem

Także nowe modele finansowania oprogramowania wychodzą naprzeciw potrzebom naszych czasów. Coraz więcej przedsiębiorstw przestawia się na model SaaS (Software as a Service), co umożliwi elastyczność w dostępie do oprogramowania, obniżenie kosztów i szybszą aktualizację. Zamiast kupować oprogramowanie, firmy korzystają z elastycznych rozwiązań chmurowych. Ze względu na cenę początkową, opłaty licencyjne i aktualizacje kupowanie zaawansowanych systemów informatycznych jest bardzo kosztowne. Dlatego na znaczeniu zyskują modele subskrypcyjne, które pozwalają na przykład na łatwe uruchamianie programów pilotażowych i sprawdzanie, jakie rozwiązania rzeczywiście są potrzebne na poszczególnych etapach rozwoju przedsiębiorstwa. Rozwiązania subskrypcyjne obniżają więc próg wejścia i w dłuższym horyzoncie czasowym generują oszczędności.

Rozwiązania Software as a Service czy modele subskrypcyjne przekładają się na wymierne korzyści także w innych kluczowych obszarach. Firma korzystająca z oprogramowania jako usługi może np. łatwiej rosnąć, poszerzając zasób narzędzi cyfrowych w zależności od potrzeb. Oprogramowanie zbierające dane ułatwia skalowanie także dlatego, że pozwala nadzorować pracę poszczególnych maszyn, poszczególnych linii produkcyjnych i całych zakładów produkcyjnych czy wręcz ich regionalnych skupisk. Jeśli do rozwoju firmy potrzebne jest wykorzystanie sztucznej inteligencji, rozwiązanie SaaS także jest wygodniejsze. AI wymaga dużej mocy obliczeniowej, ale w krótkim czasie. Dlatego kupowanie własnych rozwiązań, które przez większą część czasu pozostają bezczynne, mija się z celem. Ponadto z uwagi na wzrost liczby cyberataków, rozwój oprogramowania zabezpieczającego staje się priorytetem, z uwzględnieniem systemów monitorowania, detekcji i reakcji na zagrożenia. Rozwiązania Software as a Service najczęściej mają wbudowany komponent ochrony bezpieczeństwa. Użytkownik nie musi się więc już troszczyć o jego zapewnienie.

Jeśli lider zmiany chce zachęcać do transformacji, może w swoich działaniach komunikacyjnych akcentować fakt, że oprogramowanie może być znaczącym czynnikiem wzrostu przedsiębiorstwa, sposobem na ograniczenie kosztów i rozwiązaniem zapewniającym bezpieczeństwo jego zasobów.

HISTORIA SUKCESU

MPC Nowy Sącz to przedsiębiorstwo ciepłownicze z 30-letnią tradycją. Ogrzewa obiekty w Nowym i Starym Sączu o łącznej powierzchni 1,3 mln metrów kwadratowych. Dostarcza do nich ciepło systemowe o mocy ponad 90 MW. W skład jego infrastruktury wchodzą zarówno źródła ciepła, jak i sieć pozwalająca je rozprowadzać, licząca łącznie ok. 60 km oraz ponad 600 węzłów ciepłowniczych. Infrastruktura jest nie tylko rozległa, ale też zróżnicowana. Obejmuje tereny zurbanizowane, z zabudową jednorodzinną, zakładami usługowymi i przemysłowymi, urzędami, szkołami i placówkami służby zdrowia.

Ponieważ sieć ciepłownicza stale się rozwija, a firma stawia sobie coraz bardziej ambitne cele środowiskowe, potrzebuje zaawansowanych rozwiązań informatycznych, które pozwolą lepiej monitorować wszystkie systemy, by móc optymalizować ich pracę. Postawiła na Platformę Systemową AVEVA. Nowe rozwiązanie pozwala w jednym miejscu zebrać i zwizualizować dane dotyczące systemów działających w bardzo dużym rozproszeniu, co pozwala usprawniać ich pracę, ułatwić raportowanie, redukować koszty i dzięki całościowemu oglądowi lepiej planować strategię rozwoju przedsiębiorstwa. (Szczegóły w tekście „Skuteczne zarządzanie rozproszoną infrastrukturą”).

Czytaj więcej!

Jak lider zmiany może rozpoznawać potrzeby przedsiębiorstwa, na które oprogramowanie może być odpowiedzią?

Oczywiście sposobem na poznanie potrzeb zakładu produkcyjnego w zakresie ewentualnej modernizacji może być prowadzenie rozmów z przedstawicielami załogi, zwłaszcza osobami, które pracując w halach fabrycznych, widzą wszelkie wąskie gardła i ograniczenia procesowe. Można jednak także posłużyć się pewnymi narzędziami do opisania najważniejszych bolączek przedsiębiorstwa. Jednym z lepszych sposobów jest stworzenie tzw. mapy cyfrowej transformacji. Mapy takie powstają we współpracy z zewnętrznymi wyspecjalizowanymi podmiotami, które mają stosowny know-how do oceny cyfrowej dojrzałości przedsiębiorstwa w różnych wymiarach.

Tworzenie mapy cyfrowej polega na prowadzeniu szeroko zakrojonego audytu potrzeb przedsiębiorstwa i angażuje całą załogę. To bardzo ważny komponent, bo dla liderów zmian kluczowe jest nie tylko wprowadzanie nowych technologii, ale również pozyskiwanie wsparcia całego zespołu i zarządu. Mapy transformacji cyfrowej dostarczają szczegółowych planów działania, które pomagają w identyfikacji obszarów do usprawnienia, a także wspierają zarządzanie procesem transformacji. Te narzędzia pomagają liderom w komunikowaniu wizji cyfryzacji innym członkom zespołu oraz w zdobywaniu kluczowego poparcia zarządu. Pozyskanie finansowania i wsparcia od wyższej kadry zarządzającej jest nieodzowne, aby przeprowadzić skuteczną transformację cyfrową.

Na tym tle ujawniają się kluczowe kompetencje, których potrzebuje lider zmiany. Musi mieć ogólne rozeznanie technologiczne, ale przede wszystkim duże zdolności komunikacyjne pozwalające nie tylko rozmawiać z pracownikami niższego szczebla znającymi z pierwszej ręki problemy linii produkcyjnych, ale też zarządem i partnerami zewnętrznymi, którzy mogą wesprzeć firmę cenną wiedzą. Tylko sprawnie komunikując się z tymi interesariuszami, lider zmiany może zmianę nie tylko zainicjować, ale też doprowadzić do jej wdrożenia z korzyścią dla przedsiębiorstwa zarówno w wymiarze procesowym, jak i konkurencyjnym czy finansowym.