Treści

Roboty Handlingowe – automatyzacja zręczności

Roboty Handlingowe – automatyzacja zręczności

Prace wymagające delikatności i precyzji związane z chwytaniem, przenoszeniem i obracaniem, układaniem coraz częściej wykonywane są nie przez ludzi, a roboty. O korzyściach jakie daje wykorzystanie takich maszyn mówi Piotr Kaczorowski, specjalista ds. robotów przemysłowych w ASTOR. Rozmawia Katarzyna Szkopek.

Spróbujmy zacząć od definicji, czym jest handling?

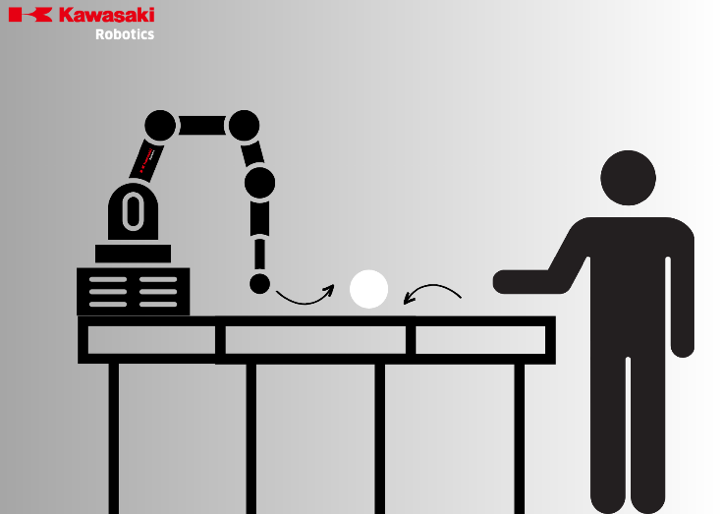

Są to procesy polegające na przenoszeniu, manipulowaniu, obracaniu częściami w procesie produkcyjnym np. w celu przygotowania czy podania ich do obróbki, ale też gotowymi produktami, w transporcie wewnętrznym, przy pakowaniu czy paletyzacji. Handling – to w dosłownym tłumaczeniu z angielskiego praca manualna, wymagająca pewnej zręczności. Pod tym pojęciem kryje się więc na przykład podnoszenie detali z podajnika taśmowego, zmiana ich orientacji, układanie ich np. po to by później zostały zapakowane do pudełek. Handling może obejmować obsługę końcówek linii produkcyjnych, taśmociągów, procesy układania (stakowania), sztaplowania (układania warstwowego) czy dozowania. We wszystkich tych zastosowaniach, coraz częściej sprawdzają się roboty dysponujące odpowiednimi narzędziami czy chwytakami.

Kiedy wykorzystanie robotów w obszarze handlingu ma największy sens?

Zakres ich zastosowań jest bardzo szeroki. Ograniczeniem może być technologia (możliwe do zastosowania narzędzia montowane na ramieniu robota) i wymogi bezpieczeństwa. Reszta zależy wyłącznie od fantazji, potrzeb i oczywiście rachunku ekonomicznego. Konkretne zastosowanie robota w obszarze handlingu musi być źródłem korzyści. Jeśli mamy proces produkcyjny, który można określić mianem 3D (dirty, dangerous, demanding – brudny, niebezpieczny i wymagający), wówczas automatyzacja takiego procesu może być dobrym pomysłem.

Warto jednak zadać sobie pytanie, czy chcemy zaimplementować specjalnie zaprojektowaną maszynę, czy robota. Ta pierwsza pewnie będzie szybsza, wydajniejsza, czasem też tańsza. Robot jednak będzie zdecydowanie bardziej uniwersalny. W sytuacji zmieniających się potrzeb rynkowych, robota można łatwo przystosować do nowego zadania.

Gdy skończy się produkcja części, do której zakupiliśmy specjalną maszynę, jej adaptacja do nowego zadania może być czasochłonna i kosztowna. Robotowi, zawsze można dać drugie (i kolejne) życie.

W jakich branżach w Polsce roboty handlingowe odgrywają kluczową rolę?

Największym na świecie i w Polsce odbiorcą robotów, w tym handlingowych jest automotive. W Polsce dodatkowo maszyny tego rodzaju wykorzystuje się w szeroko rozumianej branży metalowej, na przykład przy obsłudze obrabiarek CNC, a także wszędzie tam, gdzie warunki pracy są dla człowieka ekstremalnie trudnie: w przemyśle ciężkim, hutnictwie, kuźnictwie. Roboty handlingowe wykorzystywane są też w przemyśle meblarskim. Ponadto wiele zakładów produkcyjnych – niezależnie od branży – stosuje je do innych zadań z dziedziny handlingu.

Jakie są cechy charakterystyczne nowoczesnych zrobotyzowanych rozwiązań w obszarze systemów handlingowych?

Najważniejszą cechą takich systemów jest elastyczność. Systemy zrobotyzowane generalnie doskonale sprawdzają się w realizacji zadań powtarzalnych, a więc niezmiennych. Jednak możliwość ich modyfikacji sprawia, że mogą być też stale dostosowywane do nowych potrzeb, do zmieniających się oczekiwań rynku. Obecnie rzadko się zdarza, że jakiś produkt w niezmienionej postaci jest wytwarzany dłużej niż 10-15 lat. W przypadku np. smartfonów, co roku, a nawet kilka razy w roku na rynek trafiają nowe modele. Nowoczesne zrobotyzowane systemy handlingowe muszą więc być łatwo przezbrajalne i elastyczne, tak by można je dopasowywać do nowych wyzwań produkcyjnych.

Chodzi więc o możliwość łatwej wymiany chwytaków czy narzędzi, ale też wprowadzenia nowej receptury, czy szybkiego nauczenia robota nowych ruchów pozwalających mu pracować z nowym produktem. Gdy dodatkowo można posłużyć się tzw. cyfrowym bliźniakiem, czyli wirtualną kopią robota, przezbrojenie nie generuje przestojów, bo samo programowanie ruchów maszyny można przeprowadzić w świecie wirtualnym. Najnowocześniejsze systemy, mogą dodatkowo uczyć się w czasie rzeczywistym: obserwują pole pracy z wykorzystaniem rozmaitych sensorów, reagują na zmienność środowiska i dostosowują się do nowych warunków.

W jaki sposób robotyzacja wpływa na procesy handlingu w zakładach produkcyjnych?

Na pewno, gdy robot zastępuje człowieka, procesy te stają się bardziej powtarzalne. Maszyna nie miewa gorszych dni, nie jest w gorszej formie, jej praca nie zmienia się w różnych porach roku i o różnych porach dnia. Jest zawsze taka sama, powtarzalna i przewidywalna. Nawet jeżeli na początku procesu pojawi się błąd, on również jest powtarzalny, co pozwala go łatwiej wykryć i wyeliminować.

Jakie korzyści i oszczędności mogą osiągnąć przedsiębiorstwa dzięki robotom handlingowym?

W wielu przypadkach wykorzystywanie robotów przynosi korzyści wizerunkowe. Niektórzy kontrahenci wręcz wymagają by część produkcji ich partnerów była zrobotyzowana. W przeciwnym razie niechętnie podejmują współpracę.

Druga korzyść ma dużo bardziej namacalny wymiar. Stale rosnące płace w sektorze przedsiębiorstw sprawiają, że rośnie ROI inwestycji a czas, po którym ta się zwraca jest coraz krótszy.

Korzyścią może być też satysfakcja pracowników. Gdy robotyzacja jest przemyślana i dobrze komunikowana, wprowadzenie robotów sprawia, że ludzie mogą porzucić zajęcia monotonne, nużące i podjąć ambitniejsze prace oraz zyskać nowe umiejętności. Pamiętać też należy, że wszystkiego nie da się zrobotyzować, co oznacza, że wciąż będzie praca dla człowieka – na przykład przy przygotowywaniu krótkoseryjnych wersji produktu.

Jakie są główne trendy związane z wykorzystaniem robotów handlingowych w polskich zakładach produkcyjnych?

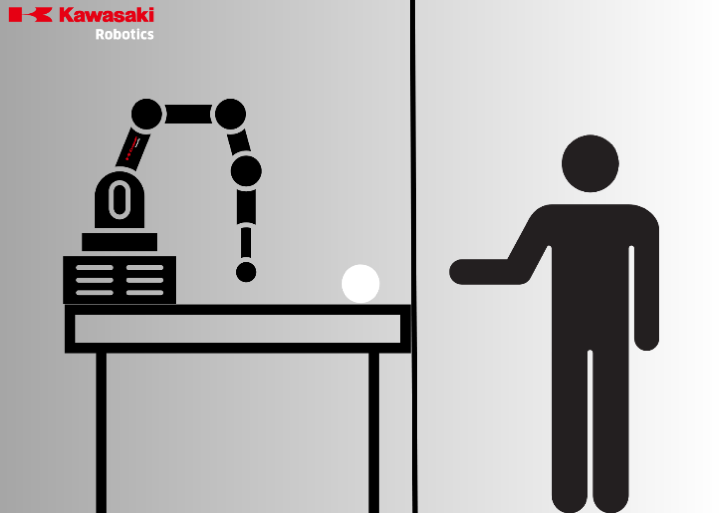

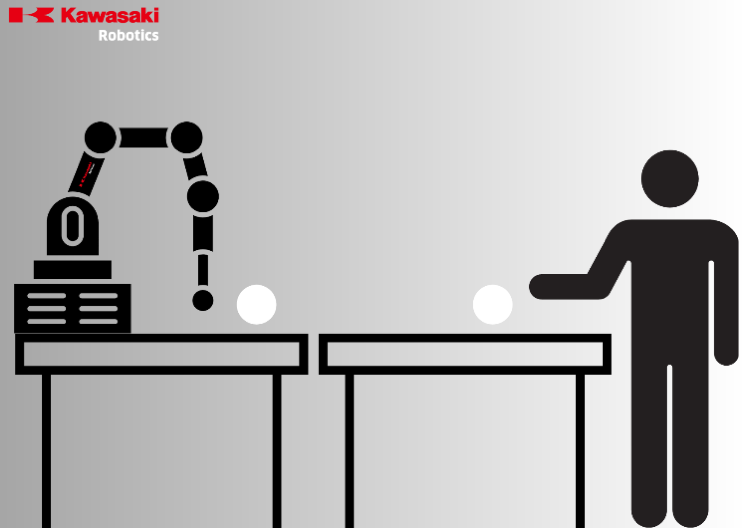

Przede wszystkim coraz więcej i coraz mniejszych zakładów zaczyna robotyzować swoje linie produkcyjne. Widzą taką konieczność i dostrzegają korzyści. W zakładach większych coraz częściej pojawia się potrzeba wprowadzania robotów współpracujących z ludźmi (cobotów i innych), choć zapewnienie bezpieczeństwa wciąż pozostaje dużym wyzwaniem. Inny trend polega na tym, że roboty stają się coraz „mądrzejsze” dzięki wykorzystaniu sensorów i sztucznej inteligencji. Dzięki systemom wizyjnym i sieciom neuronowym mogą na przykład rozpoznawać i przenosić na wskazane miejsce obiekty o określonych właściwościach. W trakcie przenoszenia mogą dokonywać inspekcji wizyjnej, określać jakość czy sortować produkty.

Jakie wyzwania techniczne lub organizacyjne najczęściej napotykają firmy, które chcą wdrożyć roboty w obszarze handlingu?

Pierwsze wyzwanie o charakterze organizacyjnym występuje jeszcze zanim pojawią się roboty. Polega na tym, że ze względu na pewne trendy demograficzne, brakuje pracowników gotowych podejmować się trudnych, powtarzalnych zadań. Z drugiej strony, gdy zaproponowana zostaje wizja implementacji robotów, często pojawia się opór załogi przed zmianą i strach o utratę pracy.

Obawy te często wynikają jednak z braku informacji, dlatego drugim ważnym wyzwaniem jest wypracowanie dobrej komunikacji wewnętrznej oraz stworzenie programu szkoleń. Jeśli w zakładzie nie było wcześniej działu utrzymania ruchu ani automatyki, trzeba zadbać albo o zatrudnienie osób z kompetencjami, ale też przeszkolić pracowników. Warto też jasno przedstawić załodze wizję robotyzacji w zakładzie. Niezrozumienie jej znaczenia przez pracowników może skutkować brakiem zaangażowania, a nawet sprzeciwem wobec robotyzacji.

Kolejnym kluczowym wyzwaniem jest zachowanie bezpieczeństwa. Ważne jest, aby informacje o bezpiecznych formach współpracy z robotami czy o zasadach pracy w ich pobliżu były powszechnie dostępne i dobrze przyswojone przez pracowników.

Jakie innowacje lub technologie mają obecnie największy wpływ na rozwój robotyki w handlingu na polskim rynku?

Wiele zakładów interesuje się ostatnio czujnikami, w jakie można wyposażyć roboty, a więc kamerami 2D i 3D często wspomaganymi sztuczną inteligencją. Dzięki takim systemom uzyskujemy szybkość przezbrojeń, uproszczenie procesów przemysłowych. Rozwiązania te sprawiają, że możliwe są też aplikacje do tzw. bin-pickingu służące do wyjmowania losowo rozmieszczonych elementów w pojemniku. Automatyzacja tego procesu pozwala uniknąć sytuacji, w których ruchy robota stanowią zagrożenie dla ludzi pracujących w pobliżu.

Drugi trend to coraz powszechniejsze gromadzenie danych pochodzących z robotów. Maszyny te podłącza się do sieci przemysłowych dzięki czemu można monitorować ich wydajność. Śledzenie parametrów pracy robota pozwala dodatkowo zapobiegać awariom. Gdy system wskazuje większe zużycie prądu na jednej z osi, rośnie prawdopodobieństwo wystąpienia uszkodzenia, wywołanego na przykład zatarciem przekładni czy uszkodzeniem hamulca. Dane trafiające do systemu pozwalają zawczasu dostrzec anomalię i zapobiec awarii.

Jakie kompetencje powinien mieć pracownik zajmujący się obsługą i konserwacją robotów handlingowych?

Roboty handlingowe nie są pod tym względem wyjątkowe. Obsługa wszystkich rodzajów robotów wymaga dobrej orientacji przestrzennej pozwalającej na wizualizację ruchów maszyny. Wśród przydatnych predyspozycji można wymienić też pewne interdyscyplinarne rozeznanie: znajomość mechaniki, układów pneumatycznych, czujników, ale też baz danych oraz szeroko rozumiane umiejętności programistyczne. Przydają się wiedza o osprzęcie robotów, czy znajomość zagadnień sieci przemysłowych. Wymienione umiejętności są pożądane, ale nie zawsze konieczne.

Czasem wystarczy krótkie szkolenie, by opanować podstawową obsługę robota. Braki kompetencyjne mogą więc być pewnym wyzwaniem w procesie implementacji robotów, ale nie są przeszkodą, której nie można pokonać. Między innymi z tego powodu liczba takich maszyn w polskich zakładach z produkcyjnych z pewnością będzie rosnąć.