Treści

Predykcja zaczyna się od prewencji

Predykcja zaczyna się od prewencji

Aby predykcyjne strategie utrzymania ruchu przynosiły wymierne korzyści w postaci redukcji kosztów i optymalizacji czasu przeglądów, konieczne jest wdrożenie konserwacji zapobiegawczej.

Wielu menedżerów utrzymania ruchu pragnie wdrożyć predykcyjne strategie (Predictive Maintenance, PdM), które umożliwiają przewidywanie awarii oraz wskazują optymalny czas na przeprowadzenie przeglądów, co wspiera optymalizację kosztów.

Jednak nieliczni zdają sobie sprawę, że fundamentem skutecznej predykcji jest dobrze funkcjonująca prewencja. Bez solidnej podstawy w postaci konserwacji zapobiegawczej, skuteczne wdrożenie predykcji nie jest możliwe.

Jakie kroki należy podjąć, aby przestać działać reaktywnie (od awarii do awarii) i przerzucić się na bardziej kompleksowe podejście, takie, które stawia na wystandaryzowane przeglądy, a w dalszej kolejności predykcyjne utrzymanie ruchu?

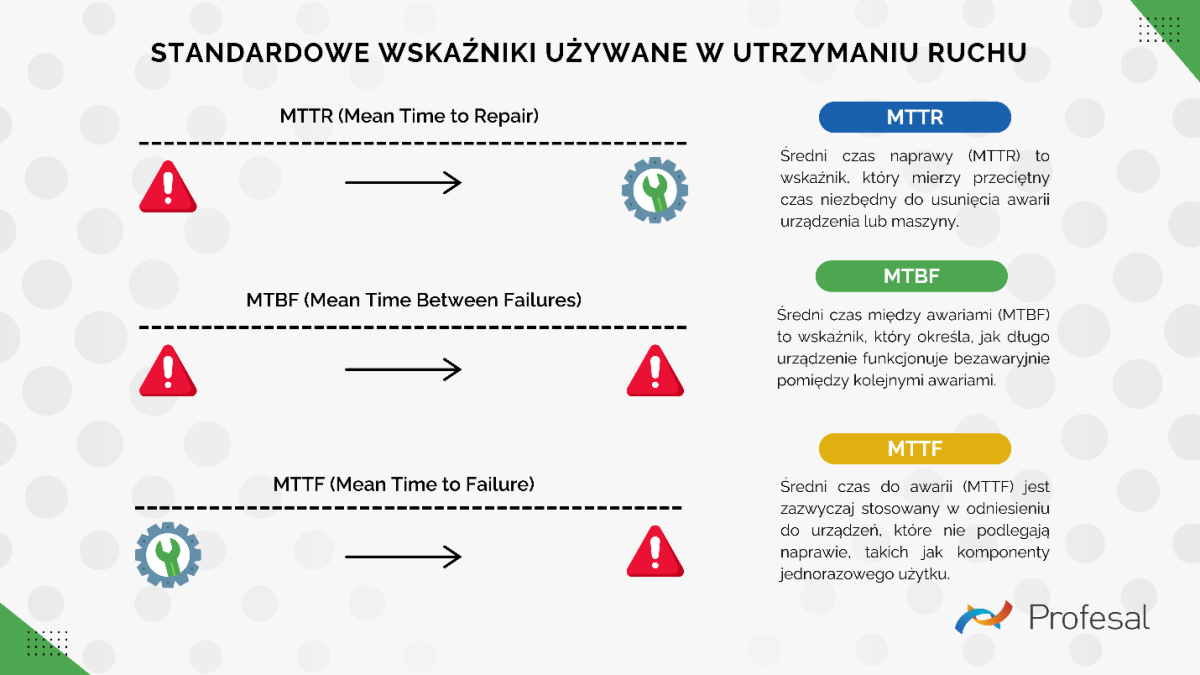

Poniżej kilka przydatnych pojęć:

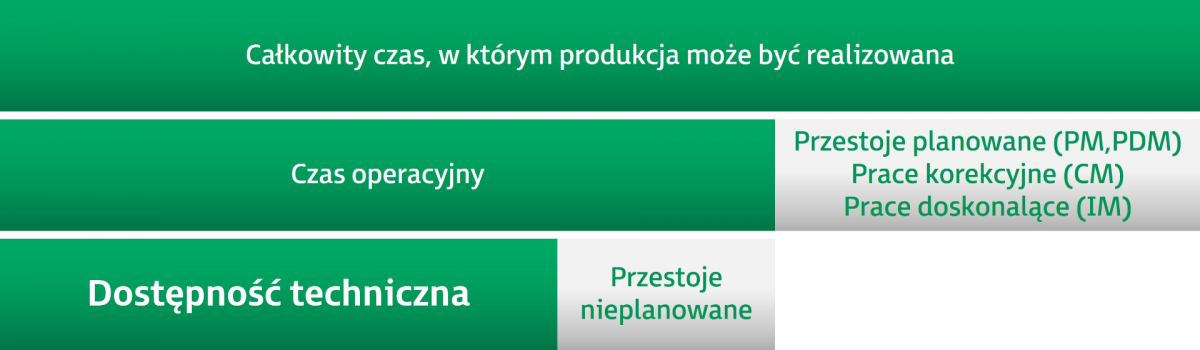

- Konserwacja reakcyjna

Działania naprawcze podejmowane po wystąpieniu awarii lub usterki często są ignorowane, co prowadzi do wysokich kosztów oraz wydłużenia przestojów. Wyjątek stanowią przypadki, w których planowane są działania dotyczące komponentów wymiennych. - Konserwacja zapobiegawcza (Preventive Maintenance, PM)

Regularne działania oparte na cykliczności maszyn, takie jak przeglądy i wymiany podzespołów, powinny zawierać szczegółowe informacje o czasach i przeprowadzonych czynnościach. Ich celem jest redukcja ryzyka awarii maszyn. - Condition-Based Maintenance (CBM)

Konserwacja oparta na aktualnym stanie technicznym urządzeń – monitorowanie parametrów takich jak temperatura, drgania i ciśnienie za pomocą czujników, umożliwia podejmowanie decyzji serwisowych na podstawie bieżących danych. CBM to naturalny postęp w rozwoju PM w kierunku bardziej zaawansowanych rozwiązań. - Konserwacja predykcyjna (Predictive Maintenance, PdM)

Wykorzystanie danych historycznych, czujników IoT oraz modeli i algorytmów do prognozowania awarii jeszcze przed ich wystąpieniem. Kluczowe znaczenie mają dane z wcześniejszych etapów prewencji oraz monitorowania stanu maszyn (CBM).

Bez odpowiedniej konserwacji zapobiegawczej dane gromadzone w systemie predykcyjnym będą nieuporządkowane, a algorytmy nie będą dysponować wiarygodnymi wzorcami do analizy.

Jak wdrożyć dobrą prewencję?

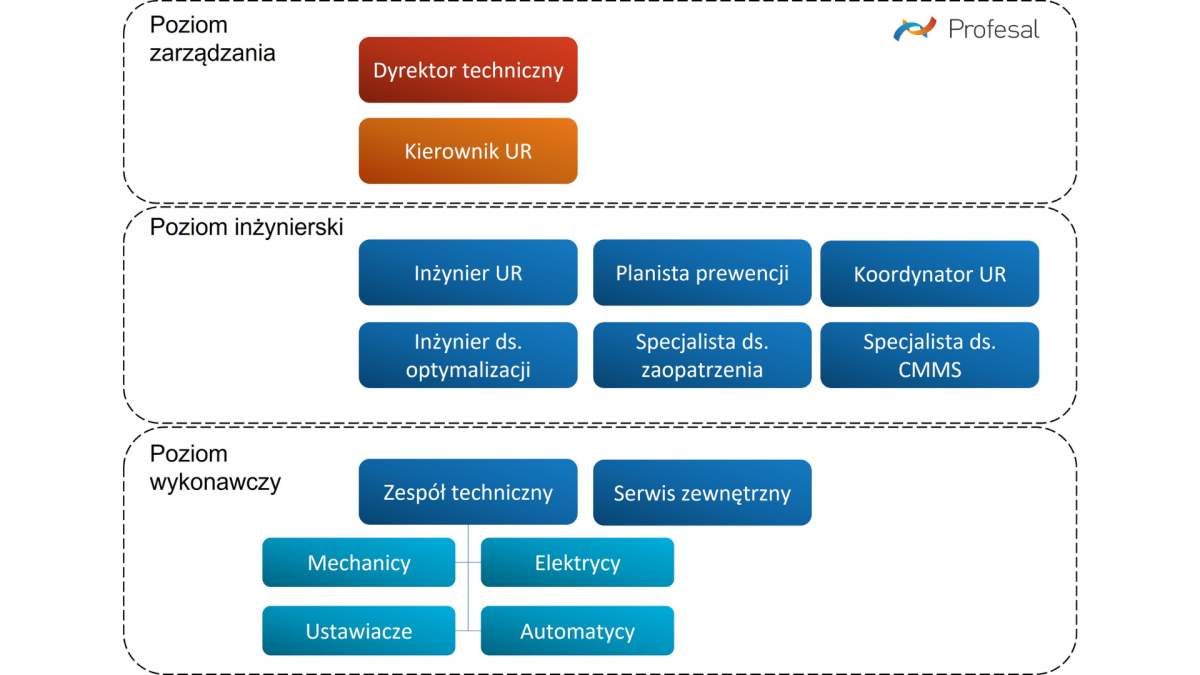

Wdrożenie skutecznej konserwacji zapobiegawczej wymaga kilku kluczowych działań:

- analizy krytyczności maszyn: określ, które urządzenia mają największy wpływ na produkcję i zacznij od nich.

- opracowania harmonogramu przeglądów: na podstawie danych historycznych i zaleceń producentów stwórz plan konserwacji.

- standaryzacji procedur: upewnij się, że każdy przegląd odbywa się według ustalonych procedur.

- szkolenie pracowników: przeszkol personel, by wiedział, jak realizować zadania prewencyjne.

- monitorowanie i analiza awarii: regularna analiza zgłoszeń serwisowych pomaga eliminować powtarzające się problemy.

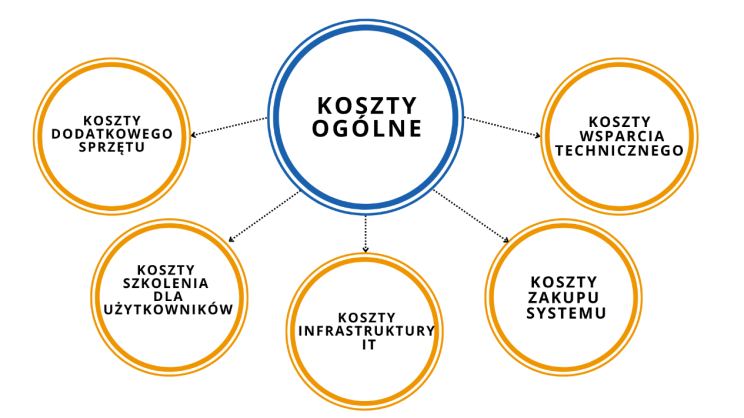

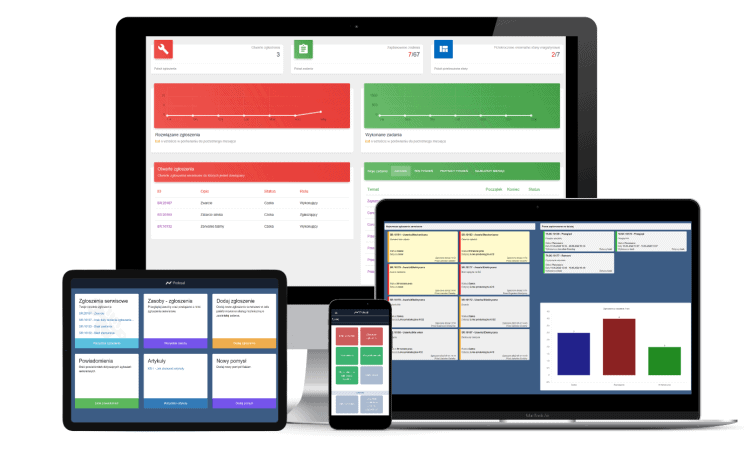

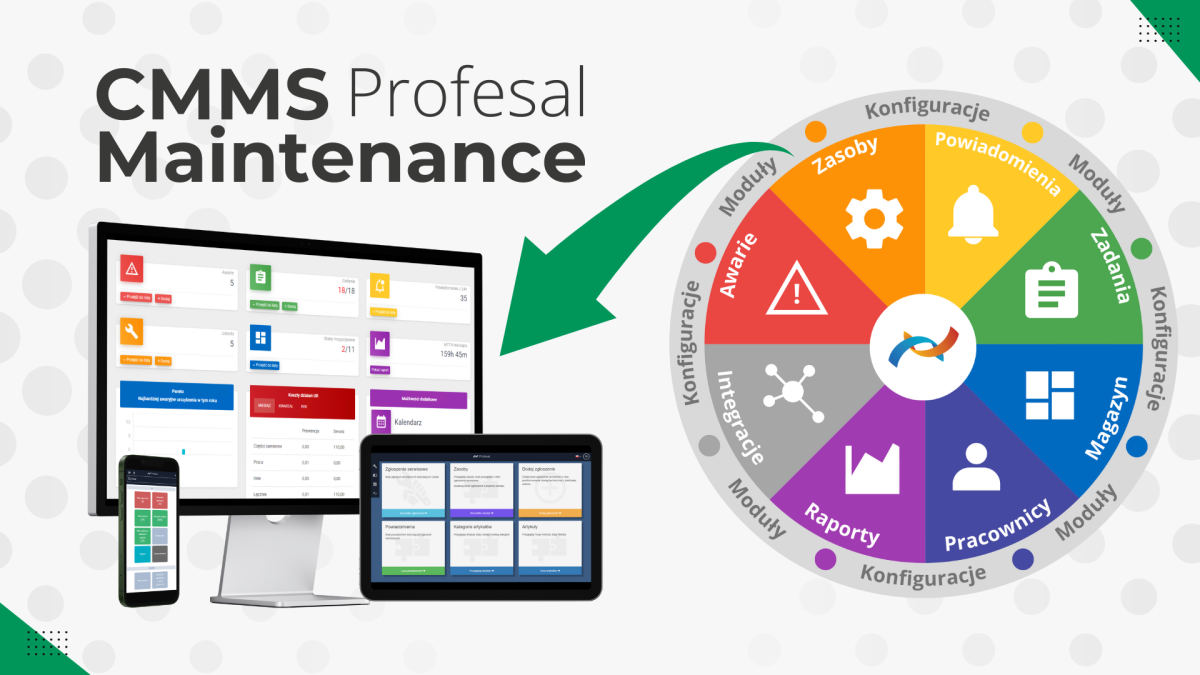

Wdrożenie rozwiązania CMMS

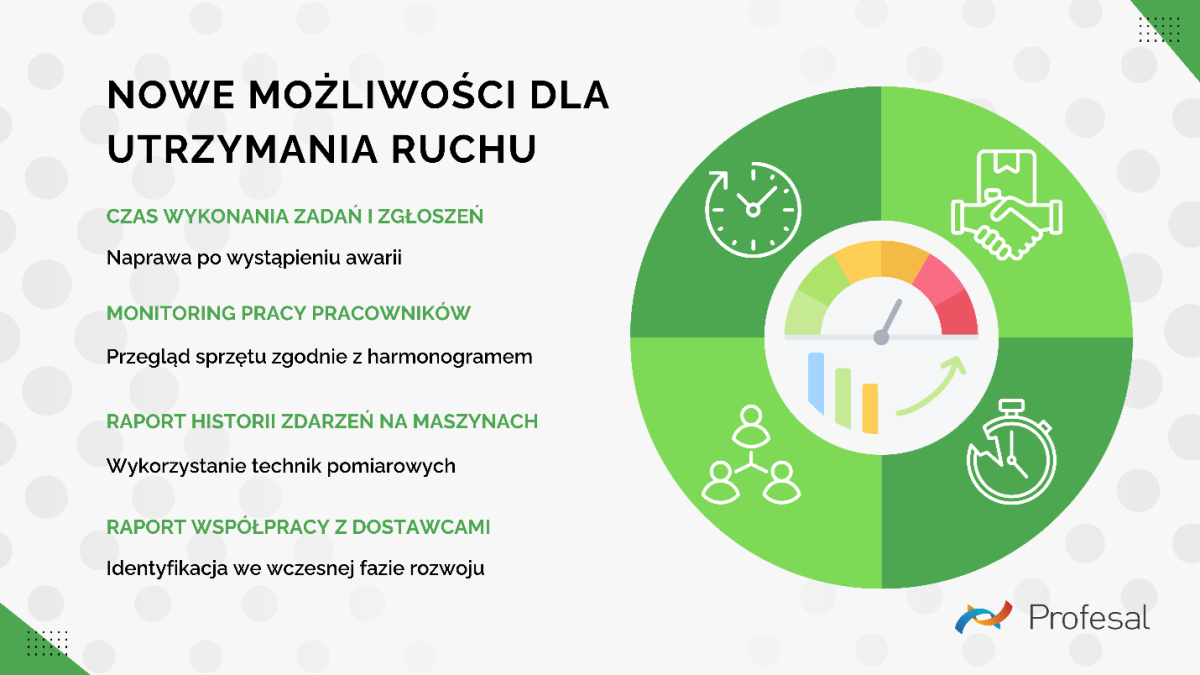

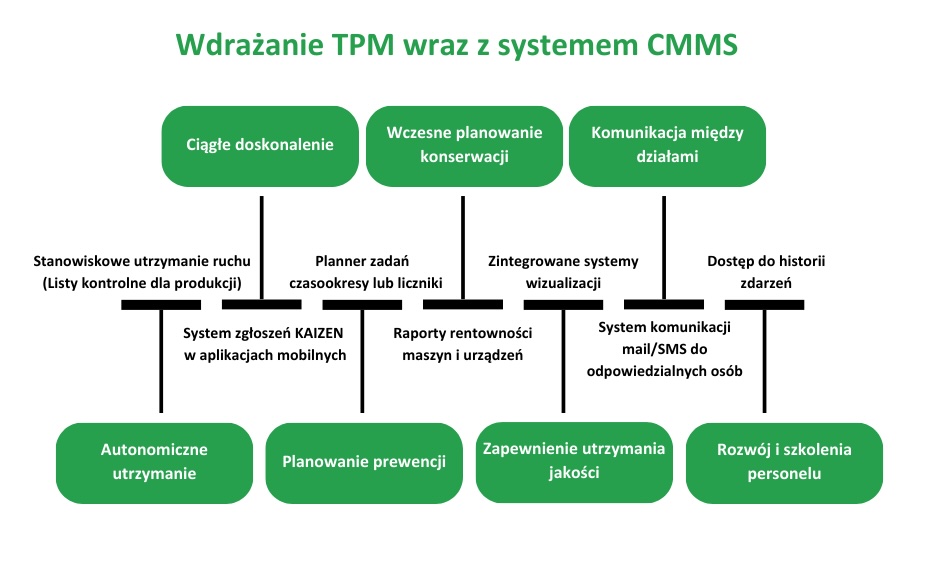

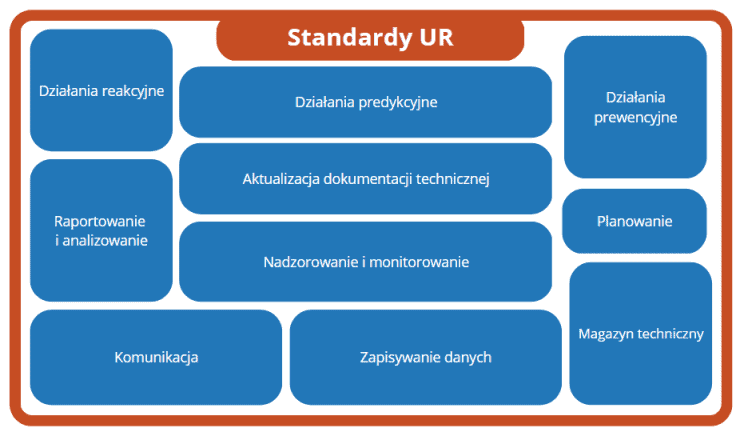

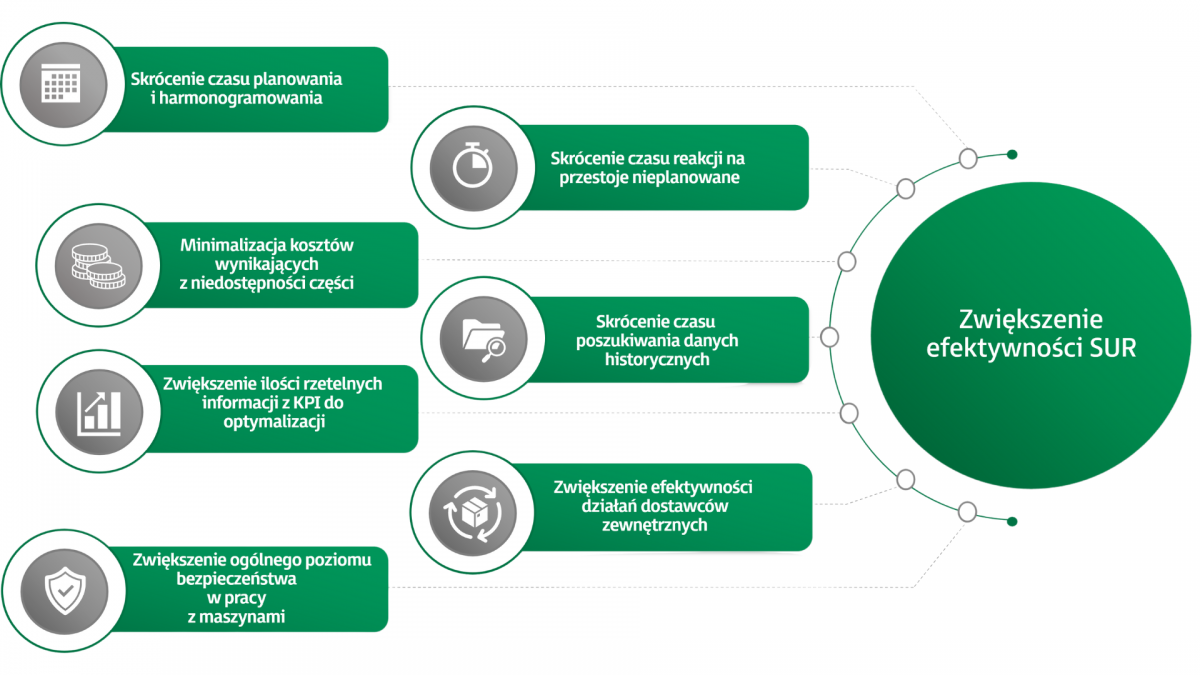

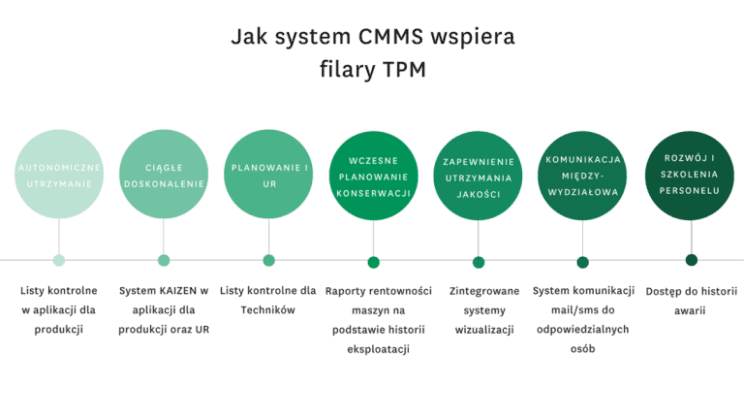

System CMMS (Computerized Maintenance Management System) wspiera prewencję poprzez konkretne funkcje, które ułatwiają standaryzację pracy. Są to:

- automatyczne planowanie i priorytetyzacja działań na podstawie cykliczności lub motogodzin, z wykorzystaniem algorytmów, które przypominają technikom o terminach nadchodzących przeglądów i inspekcji.

- rejestrowanie historii działań serwisowych – szczegółowa dokumentacja wszystkich napraw i przeglądów, z opcją mobilnego podglądu, która pozwala na sprawdzenie, co zostało wykonane w ostatnim czasie, a co nie.

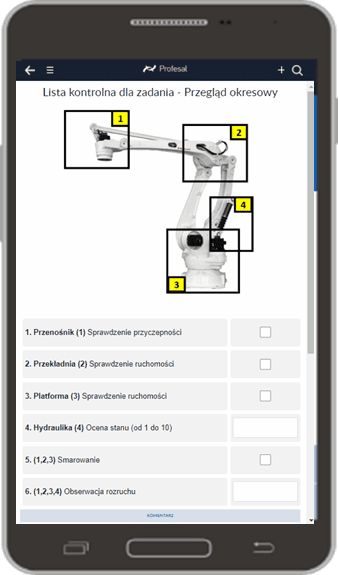

- tworzenie cyfrowych list kontrolnych – listy te umożliwiają rezygnację z papierowych dokumentów oraz wsparcie podczas kontrolowania i audytowania dostępu do protokołów, w tym również tych generowanych automatycznie.

- raportowanie czasu działań – możliwość śledzenia czasu wykonywania przeglądów pozwala na optymalizację procesów oraz weryfikację niezgodności.

- integrowanie i modyfikowanie procedur wedle zmieniających się procesów oraz potrzeb rozwoju organizacji.

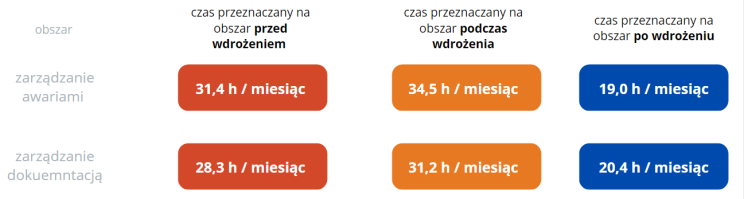

Case Study – Wdrożenia CMMS i strategii prewencyjnej

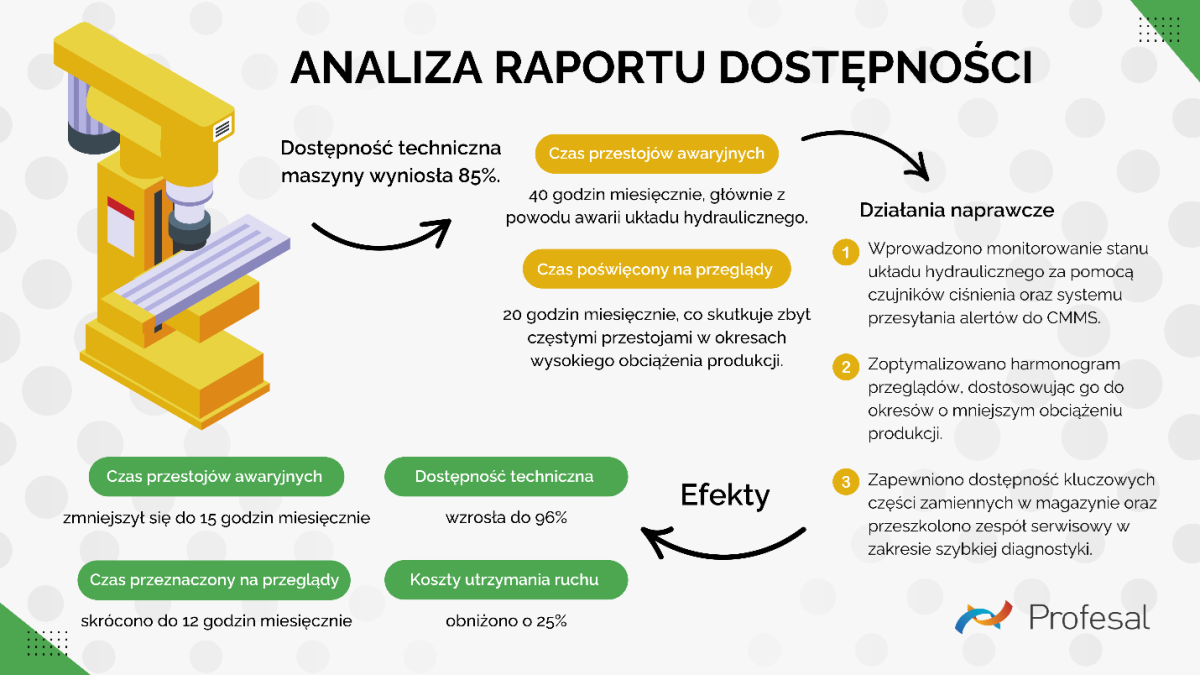

Problem: Firma działająca w sektorze FMCG zmagała się z wysoką awaryjnością kluczowych maszyn oraz problemami z dokumentacją serwisową podczas audytów. Ponadto, brak jakichkolwiek standardów stanowił poważne wyzwanie dla kierownika utrzymania ruchu.

Działania:

- Wdrożenie systemu CMMS i ustalenie harmonogramu serwisów dla kluczowych maszyn.

- Rejestrowanie wszystkich działań z przeglądów w cyfrowych listach kontrolnych.

- Analiza czasu wykonywania standardowych czynności podczas przeglądu.

Efekty:

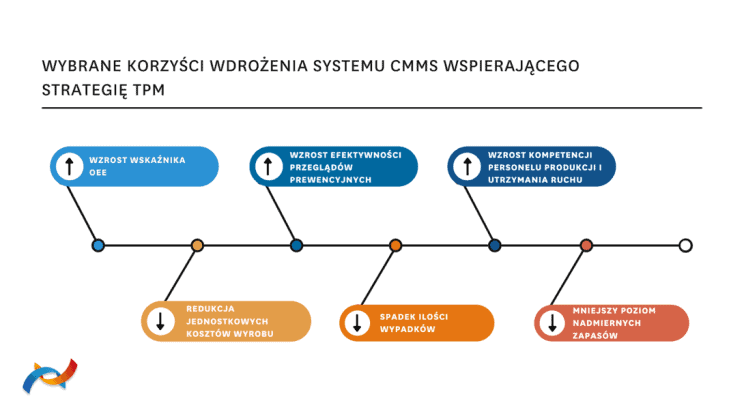

- Zmniejszenie awaryjności– dzięki regularnym przeglądom zmniejszyła się liczba nieplanowanych przestojów.

- Ułatwienie audytów – uporządkowana dokumentacja ułatwiła audyty ISO oraz przyśpieszyła dostęp do danych historycznych.

- Nieoczekiwany bonus: analiza danych pokazała, że jeden z techników potrzebuje znacznie więcej czasu na realizację standardowych czynności niż pozostali.

Jak dodając czujniki osiągnąć Condition-Based Maintenance?

Dodanie czujników IoT do maszyn to kolejny krok w kierunku dynamicznego monitorowania stanu urządzeń. Dzięki nim możliwe jest bieżące śledzenie parametrów, co pozwala na podejmowanie działań wtedy, gdy faktycznie jest to potrzebne. Kluczowe elementy to:

- monitorowanie w czasie rzeczywistym: czujniki rejestrują takie parametry, jak temperatura, drgania, ciśnienie czy zużycie energii, co umożliwia szybkie wykrycie nieprawidłowości.

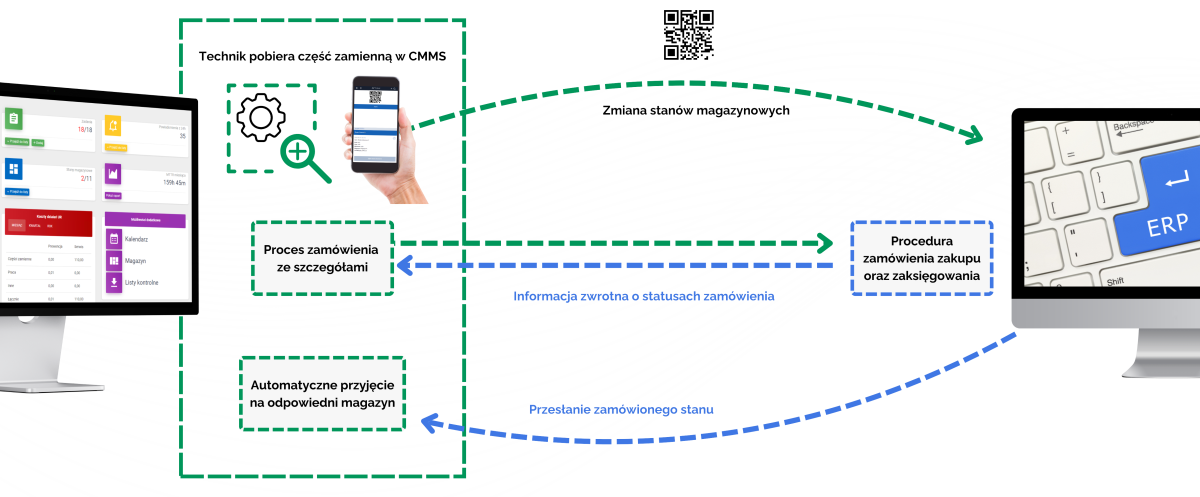

- integracja z CMMS: system CMMS zbiera dane z czujników, co pozwala na automatyczne generowanie alertów oraz harmonogramu przeglądów w oparciu o aktualny stan maszyny.

- precyzyjne planowanie interwencji: dzięki analizie danych możliwa jest optymalizacja planów napraw i przeglądów na podstawie pierwszych symptomów zużycia oraz anomalii.

Jak wejść w predykcyjne utrzymanie ruchu?

Po wdrożeniu prewencji i Condition-based Maintenance łatwiej jest przejść do predykcyjnego utrzymania ruchu.

System CMMS, współpracujący z czujnikami, tworzy bogatą bazę danych historycznych. To fundament do budowy modeli predykcyjnych.

Narzędzia analityczne pozwalają opracowywać algorytmy, które na podstawie zebranych danych potrafią przewidzieć potencjalne awarie.

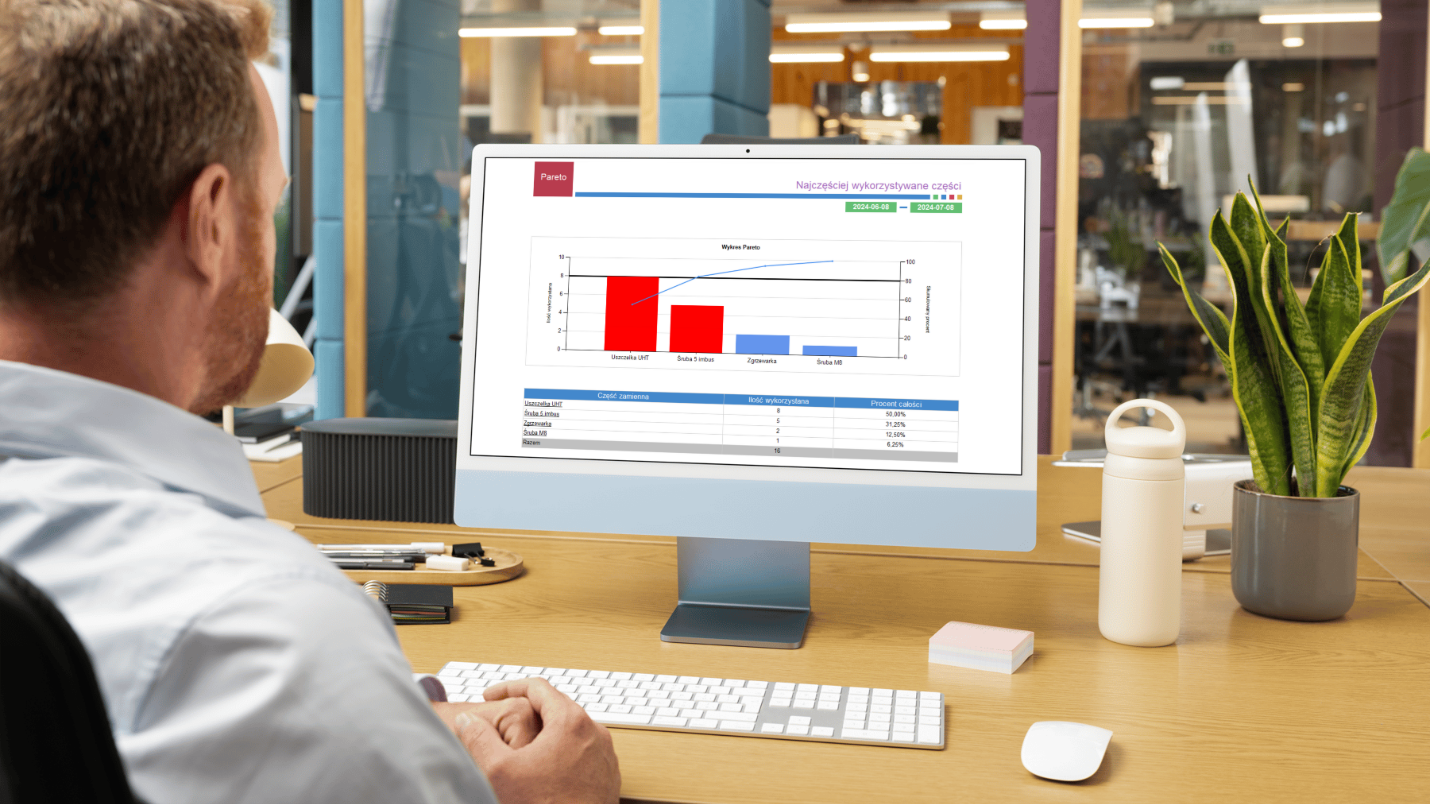

Testy predykcji można realizować na wybranej strefie/urządzeniach z całości obiektów technicznych. CMMS ułatwi to dzięki dostępnym raportom, analizom i podziałom lokalizacyjnym.

Predykcja to proces ciągły wymagający stałej obserwacji oraz aktualizacji modeli, dlatego wciąż potrzebna jest ludzka wiedza wspierana odpowiednimi narzędziami.

Case Study – Droga do predykcji

Firma z branży FMCG rozpoczęła swoją transformację od wdrożenia konserwacji zapobiegawczej, korzystając z świeżo wdrożonego systemu CMMS. Oto ich ścieżka:

- wprowadzenie prewencji: firma ustaliła harmonogramy przeglądów, rejestrowała awarie, pobrania części oraz kwalifikacje CMMS. Dzięki temu awaryjność kluczowych maszyn zmniejszyła się, a procesy zostały ustandaryzowane.

- dodanie czujników IoT: kolejnym krokiem było wyposażenie maszyn w czujniki, które zintegrowano z systemem CMMS. Monitorowanie w czasie rzeczywistym pozwoliło na skrócenie czasu reakcji przy awariach oraz optymalizację ilości przeglądów.

- przejście do predykcji: obecnie nie można powiedzieć, że firma „wdrożyła predykcję”, ponieważ to ciągłe ulepszanie procesów świadczy, że wdrażają ją na bieżąco. System CMMS pomaga w analizie danych, a predykcyjne modele i algorytmy zamieniły awarie na usterki (które nie powodują niedostępności maszyn).

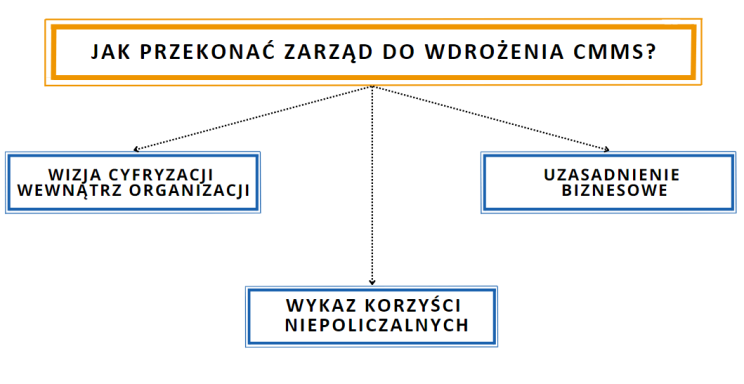

Podsumowanie

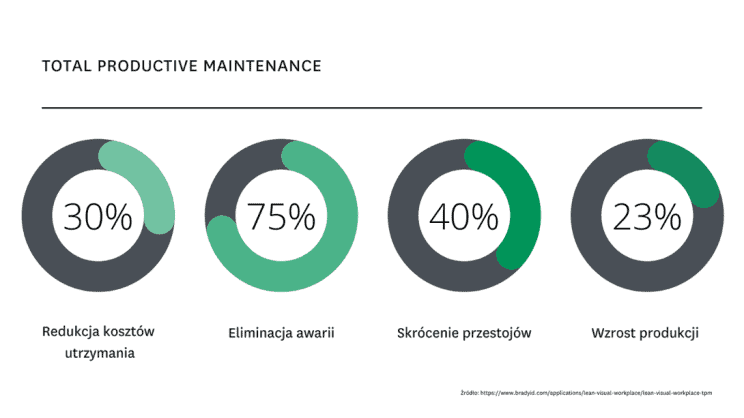

Sposobem na skuteczne utrzymanie ruchu jest stopniowe budowanie solidnych fundamentów. Przejście od reakcyjnych napraw i niespodziewanych awarii, przez planowe działania prewencyjne, aż do zaawansowanych strategii predykcyjnych.

Kluczem do sukcesu jest solidna podstawa w postaci konserwacji zapobiegawczej (PM), która umożliwia zbieranie rzetelnych danych niezbędnych do wdrożenia predykcyjnego utrzymania ruchu (PdM). System CMMS wspiera te procesy, umożliwiając automatyzację planowania, dokumentację działań oraz integrację z czujnikami IoT.

Przykłady pokazują, że takie podejście prowadzi do znaczącej redukcji awaryjności, ułatwia audyty i optymalizuje pracę zespołów technicznych.