Historie sukcesu

LISNER: System zarządzania energią pozwala na redukcję kosztów w firmie produkcyjnej i wspiera proces optymalizacji produkcji

LISNER: System zarządzania energią pozwala na redukcję kosztów w firmie produkcyjnej i wspiera proces optymalizacji produkcji

„System zarządzania energią dał naszemu zakładowi nowe perspektywy – rozpoczęliśmy już inwestycje w infrastrukturę na podstawie danych otrzymanych z systemu.” – Tomasz Grządzielski, Główny Elektryk z firmy Lisner, inicjator i koordynator wdrożenia.

Cele:

- Ograniczenie kosztów bieżących

- Bieżąca kontrola zużycia mediów produkcyjnych

- Efektywne planowanie dzięki wsparciu narzędzi analitycznych

Wyzwania:

- Uspójnienie różnych rozwiązań sprzętowych w jeden system zarządzania energią

- Stworzenie ergonomicznej wizualizacji

- Automatyczne raportowanie

Firmy produkcyjne coraz częściej zaczynają analizować zużycie energii. Chcą kontrolować pobór energii, moc zamówioną, sprawdzać, czy przekraczają próg zapisany w umowie. Ważny jest dla nich pomiar rozkład zużycia mediów produkcyjnych w czasie oraz archiwizacja, analiza i raportowanie danych. Dzięki tak obszernej wiedzy na temat zużycia mediów, kontrolowanie wydatków i umiejętne zarządzanie staje się łatwiejsze i szybsze.

Historia firmy Lisner sięga XVIII w. ubiegłego stulecia – pierwsze wzmianki o tej firmie produkcyjnej pojawiły się w rejestrze handlowym Nadrenii Westfalii w 1765 roku. W Polsce firma Lisner istnieje od roku 1991 roku, kiedy to uruchomiono produkcję w nowoczesnym zakładzie w Poznaniu. Zakład ten daje zatrudnienie ponad 1000 osobom. Od 2010 roku Lisner wchodzi w skład Grupy Homann, która jest jednym z największych i najbardziej liczących się podmiotów w segmencie delikatesów rybnych i sałatek delikatesowych.

Wyzwania

Punktem startowym rozpoczęcia projektu monitoringu zużycia mediów w firmie Lisner Sp. z o.o. były przyczyny czysto finansowe. Dział zarządzania i finansów zadecydował o nowym podejściu do lokowania kosztów energetycznych – w sposób precyzyjny, a nie jak do tej pory na podstawie szacunków. Pojawiło się zapotrzebowanie na wiedzę, ile dokładnie każdego z mediów jest wykorzystywane w procesie produkcyjnym konkretnego produktu. Z drugiej strony, zakład był obciążany karami za przekraczanie mocy zamówionej. Wyzwaniem stało się zatem wdrożenie efektywnego systemu zarządzania energią.

Pierwsze wyniki okazały się na poziomie błędu statystycznego. Jak się później okazało, zużycie energii na samej produkcji jest względnie niewielkie. Najwięcej energii zużywa się do utrzymania zakładu, zasilania chłodni, klimatyzacji czy pieców.

Realizacja systemu zarządzania energią

Do wdrożenia systemu monitoringu zużycia energii brano pod uwagę dwa konkurencyjne systemy SCADA. Za wybraniem oprogramowania wizualizacyjnego oferowanego przez ASTOR przemawiały bardzo szerokie możliwości Platformy Systemowej Wonderware. Pozostałe systemy na rynku oferują tylko wizualizację. Platforma pozwala programować obiekty, skryptować aplikacje, a także umożliwia sterowanie procesami. Wizualizacja jest tylko końcówką graficzną całego systemu. Wartością dodaną jest wsparcie techniczne oferowane przez firmę ASTOR. Do systemu produkcyjnego została wdrożona Platforma Systemowa Wonderware oraz Wonderware Information Server, pozwalający na podgląd aplikacji i raportowanie przez przeglądarkę internetową.

Kierownictwo projektu po stronie firmy Lisner zostało przeszkolone przez trenerów Akademii ASTOR. Odbyte szkolenia pozwoliły zwiększyć świadomość na temat postępów w projekcie oraz włączyć się w proces projektowania i programowania systemu monitoringu.

Realizacja projektu składała się z następujących etapów:

1. instalacja oprogramowania i rozpoznanie topologii sieciowej zakładu,

2. połączenie Platformy Systemowej Wonderware z miernikami w trafostacji,

3. podłączenie do systemu kolejnych mierników mediów (woda, sprężone powietrze, gaz, para),

4. programowanie obiektów, konfiguracja bazy danych Wonderware Historian, alarmowanie,

5. zaprojektowanie i wykonanie aplikacji wizualizacyjnej Wonderware InTouch,

6. uruchomienie Wonderware Information Server.

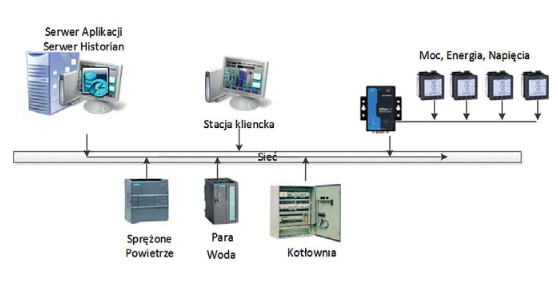

Na system monitoringu zużycia mediów produkcyjnych składa się serwer umiejscowiony w serwerowni zakładu, pracujący na systemie operacyjnym Windows Server 2008R2. Zainstalowane są na nim następujące składniki oprogramowania Wonderware: Application Server, Historian Server, Information Server oraz sterowniki PLC. Serwer jest sercem całego systemu. Do niego zbierane są informacje i dane z urządzeń rozłożonych po całym zakładzie.

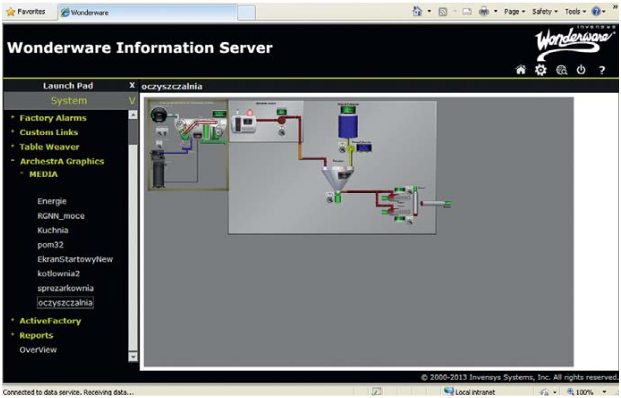

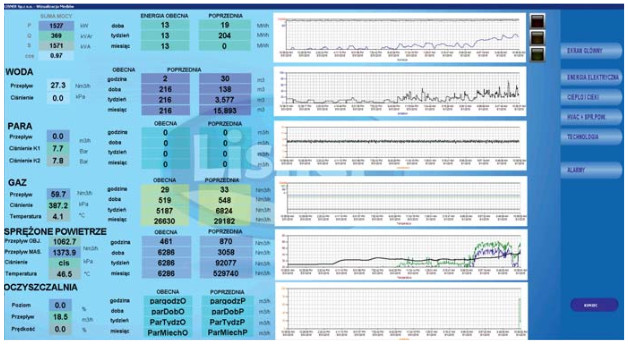

Widok okna dialogowego Wonderware Information Server,

z podglądem na wizualizację oczyszczalni

Serwer aplikacyjny systemu monitoringu zużycia mediów komunikuje się z urządzeniami peryferyjnymi przy pomocy protokołu Modbus TCP/IP, wykorzystując lokalną sieć Ethernetową zakładu. Na komputerze klienckim, który współpracuje z telewizorem 50-calowym, zainstalowane jest środowisko Windows 7 Professional wraz z oprogramowaniem InTouch. Klient pełni rolę końcówki wizualizacyjnej, cała logika wykonuje się na serwerze. Komputery połączone są ze sobą wewnętrzną siecią Ethernetową zakładu. Komputer kliencki zawiera również pakiet Historian Client. Pełni on funkcję interfejsu użytkownika z bazą danych, zawiera pakiet programów do analizy danych procesowych. Narzędzie Trend pozwala na szybki podgląd wartości zmiennych na wykresie pracującym w czasie rzeczywistym. Query umożliwia szybkie generowanie danych tabelarycznych oraz sprawne poruszanie się po bazie SQL. Report i Workbook są pakietami rozszerzającymi funkcjonalność MS Office, wspomagając raportowanie.

Redukcja kosztów w firmie produkcyjnej i inne korzyści z wdrożenia

Największą miarą sukcesu wdrożonego systemu monitoringu zużycia mediów produkcyjnych jest dostęp do precyzyjnej informacji. Dzięki temu pracownicy zakładu znają stan obecny, mogą go korygować i mogą na jego bazie prognozować stan przyszły. Precyzyjna analiza procesów i dokładna znajomość zapotrzebowania na media pozwala poszerzać wiedzę konieczną do obniżania kosztów. Zaletą systemu zarządzania energią jest dodatkowa możliwość monitorowania zakładu poza godzinami pracy.

Podgląd bieżącego zużycia mediów produkcyjnych

Są także inne pozytywne aspekty wdrożenia systemu monitoringu zużycia energii – przed wdrożeniem systemu pracownicy musieli osobiście poruszać się po zakładzie, by sprawdzić bieżący przepływ, sprawdzić zaistniałe zdarzenia. Aktualnie wszystkie informacje mają wyświetlone na ekranie telewizora w swoim biurze. Dzięki temu zaoszczędzony został czas pracowników oraz skrócony czas reakcji na ewentualne awarie.

„Znaczącą korzyścią jest otwartość i kompatybilność systemu. W chwili obecnej Platforma Systemowa Wonderware jest wykorzystywana głównie do monitoringu zużycia mediów produkcyjnych. Analiza możliwości systemu pokazała, że istnieje niewykorzystany jeszcze potencjał systemu w zakresie automatyzacji procesów produkcyjnych. System zarządzania energią dał naszemu zakładowi nowe perspektywy – rozpoczęliśmy już inwestycje w infrastrukturę na podstawie danych otrzymanych z systemu. Można zatem powiedzieć, że system zarządzania energią wspomaga optymalizację pracy zakładu”

podsumowuje Tomasz Grządzielski, Główny Elektryk z firmy Lisner, inicjator i koordynator wdrożenia.

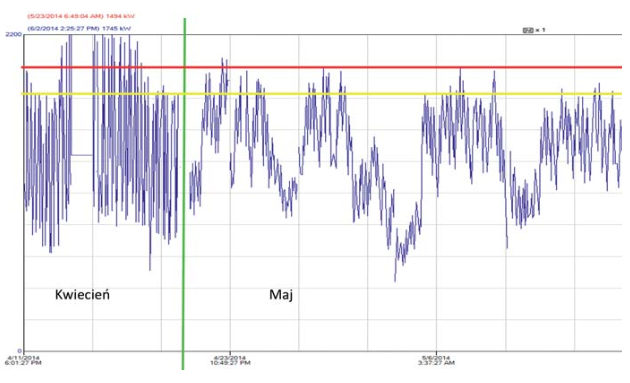

Wdrożenie systemu zarządzania energią w firmie pozwoliło także na nie przekraczanie zadanego progu mocy, co świetnie obrazuje poniższy wykres.

Widok historyczny wykresu poboru mocy w programie Trend przed i po włączeniu strażnika mocy

Wykres przedstawia przełomowy moment wdrożenia strażnika mocy, zaznaczony zieloną linią na trendzie. Zaproponowane zostały trzy progi alarmowe przekroczeń mocy. Poziom pierwszy jest oznaczony kolorem żółtym, a kolorem czerwonym poziom ostatni. Z wykresu możemy wyczytać, że przed uruchomieniem skryptu alarmowania, przekroczenia mocy były spore, dużo wykroczeń niebieskiego trendu ponad czerwony poziom. Za zieloną kreską wdrożenia można zauważyć różnicę w ilości przekroczeń progu pierwszego i prawie całkowite wyeliminowanie przekroczeń trzeciego progu. Użytkownik aplikacji może samodzielnie określać progi alarmowe.

Dodatkowe informowanie o przekroczeniach animowane jest sygnalizacjami świetlnymi na wizualizacji. Zwiększyło to świadomość ludzi i pozwoliło usprawnić procesy zarządzania energią. W przyszłości planowane jest podłączenie do systemu automatycznego sterowania urządzeniami większej mocy i dużej bezwładności działania. Dzięki temu możliwa będzie szybsza reakcja na zaistniałą sytuację.

Aplikacja jest sukcesywnie rozszerzana o kolejne moduły wspomagające pracę. Skrypt strażnika mocy pozwala śledzić bieżące zużycie, ostrzegając o możliwym przekroczeniu mocy zamówionej. Okno wizualizujące pracę kotłowni czy oczyszczalni monitoruje procesy w czasie rzeczywistym.

Stwórz własny System Zarządzania Energią.

W ten sposób dowiesz się, ile energii zużywa Twój wydział produkcji. Oszczędzisz nawet do -20% kosztów energii. Zobacz nasze referencje.

Autorzy:

Andrzej Gackowski

Specjalista ds. oprogramowania przemysłowego

ASTOR

Tomasz Grządzielski

Główny Elektryk

LISNER, zakład w Poznaniu