Historie sukcesu

Jak dopasować złożony proces paletyzacji z miksowaniem do potrzeb przedsiębiorstwa

Jak dopasować złożony proces paletyzacji z miksowaniem do potrzeb przedsiębiorstwa

Gdy na palecie wysyłanej do klienta muszą znaleźć się różnorodne towary, w pudełkach różnych rozmiarów, warto pomyśleć o zrobotyzowanym systemie paletyzacji „szytym na miarę” – na przykładzie firmy kosmetycznej Avon.

David McConell, obwoźny sprzedawca książek pracujący w Nowym Jorku pod koniec XIX wieku, chcąc zachęcić panie do kupowania pozycji ze swojej oferty dołączał do nich próbki perfum. Gdy okazało się, że te cieszyły się większym zainteresowaniem niż książki, założył firmę kosmetyczną dziś znaną jako Avon.

Obecnie to jedna z najbardziej rozpoznawalnych marek kosmetycznych na świecie. Już od 20 lat w Garwolinie działaj jedna z jej fabryk połączona z centrum logistycznym. Zatrudnia 1000 osób i wysyła produkty do kilkudziesięciu krajów. Avon od lat inwestuje w automatyzację, dzięki czemu przyspiesza realizację zamówień i dostaw do klientów, zwiększa dokładność i redukuje liczbę błędów.

Zarząd garwolińskiego centrum postanowił iść jeszcze o krok dalej i postawić na nowoczesny system do paletyzacji i miksowania. Wcześniej paletyzacją zajmowali się ludzie, a praca ta była monotonna i wysiłkowa. Wyzwaniem było opracowanie rozwiązania, które pozwoliłoby zautomatyzować wykonywaną przez nich dotąd pracę i układać towary na paletach wysyłanych do dwunastu różnych lokalizacji w kraju i za granicą, w dodatku w taki sposób by znalazły się na nich różne towary w pudełkach różnych rozmiarów. Dodatkowym utrudnieniem był fakt, że kartony w garwolińskim centrum logistycznym Avon docierają do stanowiska paletyzacji w losowej i nieprzewidywalnej kolejności.

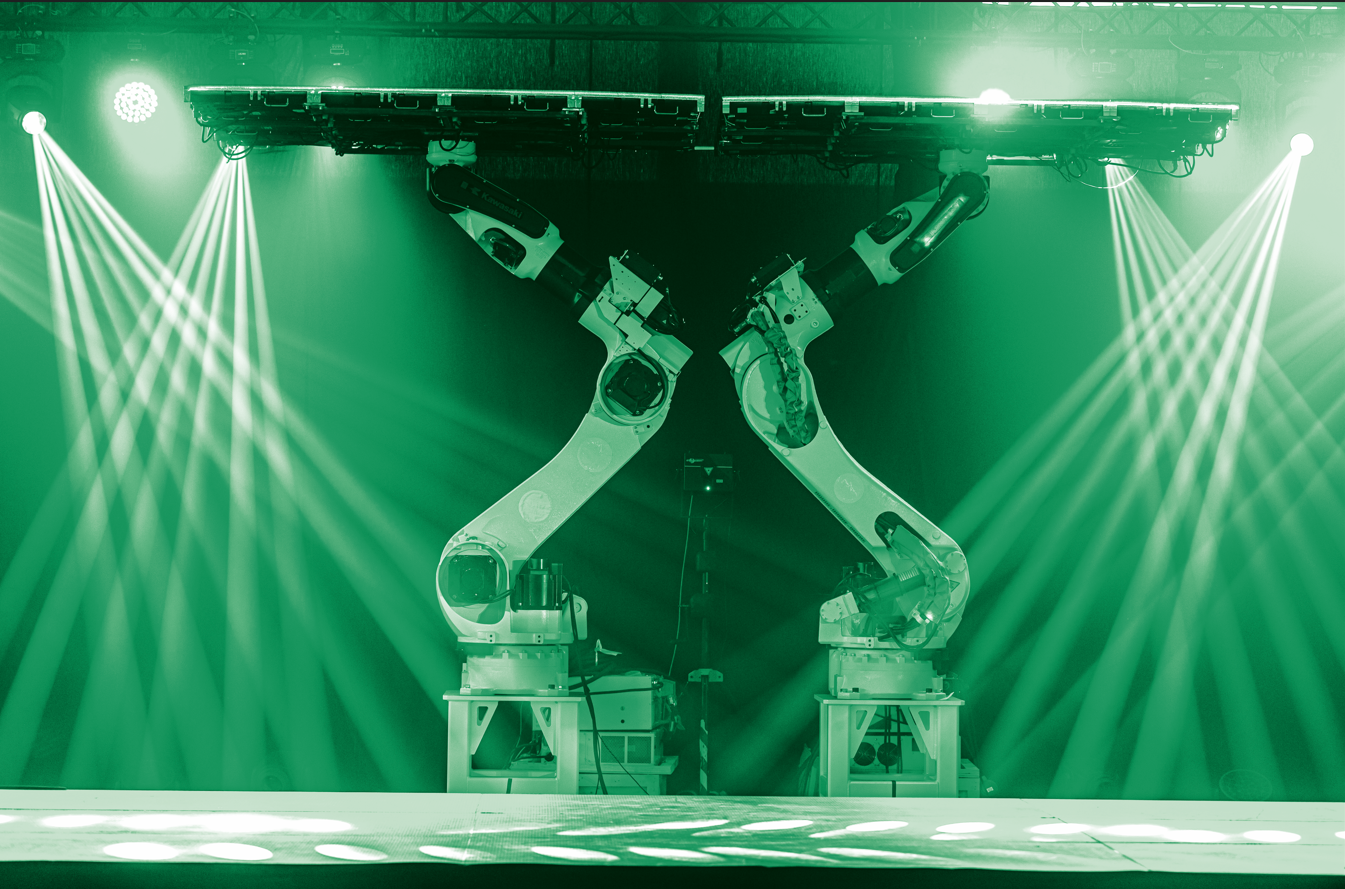

Zdecydowano się na system EtE®flow dostarczony przez ASTOR złożony z dwóch bliźniaczych stanowisk do paletyzacji wyposażonych w roboty Kawasaki CP180L. Każdy robot zajmuje się przygotowaniem palet wysyłanych do sześciu lokalizacji, a lokalizacje pierwszej maszyny nie pokrywają się z lokalizacjami drugiej.

Jakie znaczenie ma algorytm kierujący pracą robota?

Robot z chwytakiem klapowym jest centralnym elementem każdego stanowiska, ale są też inne ważne komponenty: przenośniki rolkowe, pozycjoner palet, bufory odkładcze i stacker tacek. Jest też komponent, którego na pierwszy rzut oka nie można dostrzec, choć jego znaczenie jest tu kluczowe, a jest nim algorytm opracowany przez ASTOR specjalnie na potrzeby tej realizacji.

Algorytm na podstawie informacji pochodzącej z kodu kreskowego na kartonie i informacji z bazy danych jest w stanie ustalić jaki pudełko ma rozmiar i do jakiej lokalizacji trzeba je wysłać. Tak kieruje ramieniem robota, by jak najefektywniej umieścić karton danego rozmiaru na właściwej palecie i nie zasłonić miejsca, w które mogą trafić inne pudełka. Na palecie tworzą się stosy (można je taż nazwać słupkami) złożone z różnej ilości pudełek o różnej pojemności. Dla mniejszych towarów przewidziano tzw. kartony połówkowe. Te na poszczególnych stosach ustawiane są parami obok siebie. Algorytm ustala, kiedy zakończyć proces paletyzacji, gdy wagi lub wysokości stosów dochodzą do zadanego progu. Wtedy po sygnale dźwiękowym pracownik odbiera załadowaną paletę.

Jak stworzyć projekt „szyty na miarę”

Przygotowanie algorytmu było jednym z trudniejszych etapów procesu, bo wymagało dobrego rozpoznania potrzeb firmy Avon. Podobnie było z ustaleniem optymalnego rozmieszczenia poszczególnych komponentów stanowisk do paletyzacji. Ostateczny ich kształt także jest efektem szeroko zakrojonej analizy potrzeb. W procesie projektowania pojawiały się różne koncepcje, na przykład takie, w których robot przemieszcza się na torze jezdnym, wzdłuż którego stoją palety. Wirtualne symulacje przeprowadzone przez ASTOR pozwoliły ustalić, że jest to rozwiązanie nieefektywne procesowo i kosztowo. Ostatecznie zdecydowano się na system, w którym palety ustawione są po sześć wokół robotów na planie okręgu. Tu symulacje wykazały największą efektywność, przy zachowaniu oczekiwanej przez Avon liczby 12 palet.

Różne firmy, różne potrzeby, różne rozwiązania

To właśnie możliwość dopasowania rozwiązania do potrzeb użytkownika była tutaj jego kluczowym atutem. Firmy farmaceutyczne, firmy kosmetyczne czy te działające w branży e-commerce, wszystkie mają inne potrzeby dotyczące towarów przechodzących przez ich centra logistyczne. Do wszystkich tych potrzeb można się jednak odnieść w toku planowania rozwiązania i stworzyć system, który działa w sposób najbardziej efektywny.

Korzyści jakie z tego tytułu się pojawiają są znaczące: zwiększenie przepustowości i sprawności funkcjonowania centrum logistycznego (system może działać w systemie trójzmianowym), zmniejszenie liczby błędów, stworzenie buforu wydajności, który sprawia, że przy gwałtownym wzroście liczby zamówień (chodzi tu zarówno o stały wzrost utrzymujący się w czasie jak i wahania obserwowane w różnych porach dnia) wciąż można je efektywnie obsługiwać. Co z kolei daje możliwość rozszerzania bazy klientów, wchodzenie na nowe rynki i wzrost organizacji, który rzecz jasna przekłada się na wyższe przychody. Korzyścią jest też możliwość przekwalifikowania pracowników i skierowania ich do bardziej kreatywnych zadań. Tak właśnie stało się w firmie Avon.

Podsumowanie

Firma Avon konsekwentnie idąc drogą transformacji cyfrowej udowodniła, że dzięki wdrożeniu stanowiska do paletyzacji z miksowaniem można znacząco poprawić efektywność centrum logistycznego. Wdrożenie to pokazało także, że kluczowa w osiągnięciu tego celu była współpraca z dostawcą rozwiązania pozwalająca tak je zaprojektować, by w jak największym stopniu odpowiadało na konkretne potrzeby zmawiającego.

Warto przy tym pamiętać, że docelowy system paletyzacji jest wynikiem analiz oraz odpowiada specyfice realizowania zamówień danej firmy. Na jego kształt wpływ mają wydajność, sposób miksowania, liczba kierunków wysyłki i rozkład wydajnościowy każdego z nich w czasie, a także inne czynniki. Zatem kluczowy jest etap analiz oraz symulacji, który pozwala wypracować system dostosowany do specyfiki produkcyjnej firmy. To oznacza, że nowoczesny „szyty na miarę” systemy paletyzacji z miksowaniem jest rozwiązaniem, które sprawdzi się w różnych branżach i firmach o różnych profilach.