Historie sukcesu

ZWM WARAKSA: w co inwestować na produkcji w branży metalowej?

ZWM WARAKSA: w co inwestować na produkcji w branży metalowej?

Ciągły rozwój gospodarki i przemysłu napędza zapotrzebowanie na konstrukcje metalowe. Spotykamy je na każdym kroku – począwszy od ławek w parku, aż po wielkie szkielety hal nośnych. Rynek ten jest dynamiczny i szybko się rozwija. Warunkiem sukcesu w tej branży jest nie tylko dobry produkt, ale przede wszystkim trwałość detalu i estetyka wykonania. Jak zapewnić realizację tych wyzwań? Czy krótkie serie produkcyjne to bariera w robotyzacji?

O firmie

ZWM Waraksa to rodzinna firma z 30-letnimi tradycjami, która specjalizuje się w branży konstrukcji metalowych. Bardzo szybko rozwinęła swoją działalność na rynku krajowym, jak i zagranicznym. Firma działa usługowo i stawia na długofalową współpracę z partnerami biznesowymi.

Do kluczowych grup produktów, które produkuje, należą m.in. bramy, wsporniki, ogrodzenia, balustrady i wózki bagażowe. Firma produkuje elementy cynkowane lub malowane – zgodnie z życzeniem klienta.

Oferta obejmuje również usługi, takie jak obróbka CNC, cięcie laserowe oraz montaż. Wieloletnie doświadczenie w spawaniu oraz jakość wykonywanych konstrukcji sprawiły, że ZWM Waraksa systematycznie poszerza swoją działalność, odważnie wprowadzając innowacje technologiczne.

Firma ZWM Waraksa doskonale dopasowuje się do potrzeb rynku. Stawia na ciągły rozwój i optymalizację produkcji. Te filary doprowadziły firmę do podjęcia wyzwania, jakim było zautomatyzowanie produkcji. Jako kontrahenta wybrano firmę ASTOR, której jeden z oddziałów ma siedzibę w Gdańsku. Działające tam Centrum Kompetencyjne Spawania konsultowało projekt robotyzacji i wsparło jego przygotowanie i realizację w ZWM Waraksa.

Geneza robotyzacji spawania

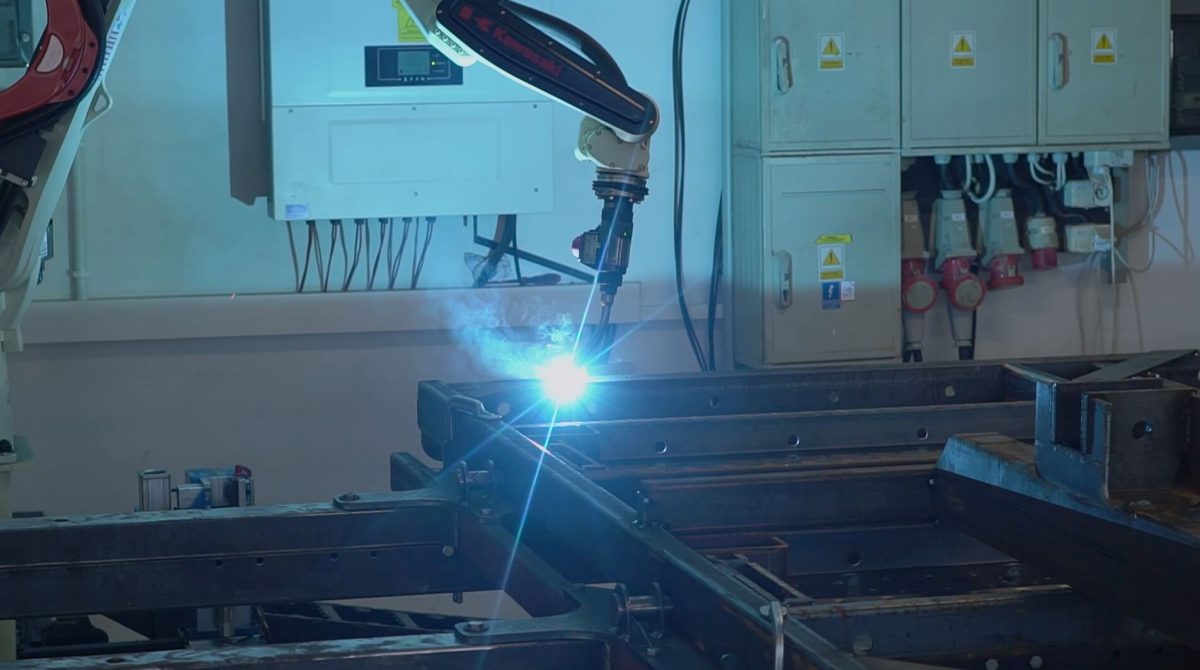

W czerwcu 2021 roku w zakładzie w Suwałkach zagospodarowano nową halę pod pierwsze stanowisko z robotem spawalniczym marki Kawasaki Robotics. Zautomatyzowano system bram, zamontowano suwnice do łatwiejszego przenoszenia ciężkich detali, a także wdrożono wózki transportowe do przewożenia wielkogabarytowych konstrukcji metalowych.

„Z powodu usługowego profilu firmy i różnorodności wytwarzanych detali, robotyzacja spawania wymagała zaangażowania naszego zespołu w dostosowaniu procesów produkcyjnych. Inwestycja w pierwsze stanowisko z robotem Kawasaki poprawiła wydajność średnio o 50%. Dzięki temu możemy realizować jeszcze więcej zamówień. Po pół roku zakupiliśmy drugie stanowisko. Zaczęliśmy coraz mocniej skalować robotyzację”

opowiada Artur Waraksa, Prezes Zarządu ZWM Waraksa.

Wdrożona cela spawalnicza została indywidualnie dostosowana do specyfiki produkcji klienta. Cechuje ją uniwersalność w doborze technologii spawania oraz elastyczność pod kątem przezbrojenia na dowolny detal.

„Pierwsza uniwersalna cela zrobotyzowana wyposażona jest w dwa pozycjonery (obrotniki) współpracujące z robotem spawalniczym Kawasaki. Stanowisko przystosowane jest do produkcji różnych detali z dowolnego materiału”

mówi Szymon Habecki, Kierownik Projektu po stronie ASTOR.

Zrobotyzowanie spawania zwiększyło jakość spoin konstrukcji metalowych i zmniejszyło czas potrzebny na wykonanie finalnego elementu.

„Warto podkreślić, że czas wdrożenia pierwszego stanowiska wyniósł 3 tygodnie. Jako firma staramy się dynamicznie dopasowywać do potrzeb klientów i wspierać w realizacji ich celów. Doświadczenie naszego zespołu i zaangażowanie klienta w przygotowanie inwestycji umożliwia robotyzację małoseryjnej produkcji”

mówi Przemysław Drzymała, Menedżer ds. zrobotyzowanego spawania ASTOR.

ASTOR dostarcza gotowe stanowiska zrobotyzowane – w tym także do spawania – oraz wspiera technicznie we wdrożeniu i nauce obsługi. Projekt stanowiska jest indywidualnie dostosowany do specyfiki produkcji klienta, ale z założenia zawsze jest uniwersalny dla różnych technologii spawania oraz elastyczny pod kątem przezbrojenia na dowolny detal.

Korzyści z tego płynące skłoniły prezesa firmy Waldemara Waraksę do wdrożenia kolejnego robota Kawasaki Robotics do hali produkcyjnej już w styczniu 2022 roku.

Najnowsza cela spawalnicza stworzona została z myślą o obróbce elementów wielkogabarytowych o wadze do 1,5 tony. Stanowisko składa się z robota Kawasaki Robotics, toru jezdnego do przemieszczania się robota i osprzętu spawalniczego.

Zastosowanie dodatkowego toru jezdnego umożliwiło stworzenie dwóch 6-metrowych pól roboczych i przełożyło się na płynność wymiany detalu oraz zachowanie ciągłości produkcji. Specjalnie przygotowane niecki pozwalają na wygodny załadunek i rozładunek produktu. Łatwość użytkowania zapewnia aplikacja na panel operatorski.

Robotyzacja znacznie podniosło poziom bezpieczeństwa i komfort pracy pracowników. Pracownicy czują się bezpiecznie, pracując przy celach spawalniczych, ponieważ osłonięci są sterowanymi pneumatycznie przesłonami, a także dzięki zastosowanemu systemowi antykolizyjnemu i responsywnemu oprogramowaniu informującego operatora o wszelkich zmianach w działaniu robota.

Wszystkie te zmiany wpłynęły na polepszenie warunków pracy osób zatrudnionych w ZWM Waraksa. Kontakt z nowoczesnymi technologiami umożliwił rozwój zawodowy i wzrost kompetencji pracowników. W efekcie operatorzy nadzorują proces i kontrolują jego efekty, a inżynierowie tworzą programy spawalnicze przy wsparciu specjalistów z firmy ASTOR.

Autor:

Karolina Radgowska, ASTOR Gdańsk