Treści

6 najczęściej popełnianych błędów przy wdrażaniu robotyzacji

6 najczęściej popełnianych błędów przy wdrażaniu robotyzacji

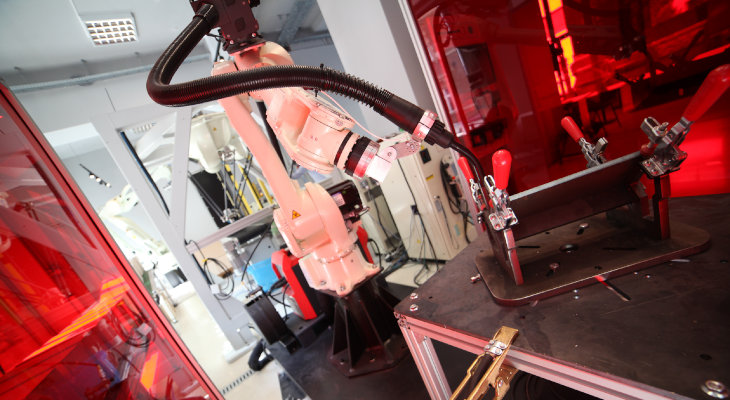

Robotyzacja i automatyzacja procesów produkcyjnych to naturalny etap przygotowania przedsiębiorstwa do przemysłu 4.0. Ostatnie dwa lata wskazują na znaczący wzrost dynamiki inwestycji polskich przedsiębiorstw w tym obszarze. Na przedsiębiorców, którzy już chcą wdrażać robotyzację, czyhają liczne pułapki. Radzimy, jak ich uniknąć.

Rewolucja przemysłowa, która wybuchła w XIX wieku, wraz z upowszechnieniem się jej symbolu, maszyny parowej, przyniosła ludzkości niespotykany w historii rozwój technologiczny i ekonomiczny. Kolejne jego etapy są wyznaczane przez dalsze przełomy technologiczne: drugą rewolucję przemysłową, związaną ze wzrostem znaczenia elektryczności, trzecią rewolucję, która dzięki upowszechnieniu się komputerów pozwoliła wstępnie zautomatyzować pracę i procesy produkcyjne, i wreszcie czwartą rewolucję, która dzieje się na naszych oczach, związaną z rosnącym znaczeniem internetu rzeczy, cyfryzacji oraz dalszą automatyzacją i robotyzacją.

Zanim jednak przedsiębiorca zacznie realizować zadania związane z budową przemysłu 4.0 z prawdziwego zdarzenia, będącego efektem czwartej rewolucji, powinien sprawdzić swoją gotowość do tego zadania. Musi zastanowić się, jak w jego firmie do tej pory wprowadzana była automatyzacja i robotyzacja.

Jak pokazują badania automatyzacji i informatyzacji polskich firm, przeprowadzone w 2017 roku przez firmę Astor, w których wzięło udział ponad 60 krajowych przedsiębiorstw, w polskim środowisku biznesowym dominują firmy częściowo zautomatyzowane. Maleje liczba przedsiębiorstw, które nie są zautomatyzowane w ogóle. W 2013 roku takich podmiotów było 13%, a w 2016 już tylko 3%. Pełną automatyzację deklaruje 26% przedsiębiorstw i w porównaniu z rokiem 2013 jest to skokowa zmiana.

Wydaje się więc, że jeśli chodzi o automatyzację polskiego przemysłu, zmiany następują bardzo dynamicznie. Globalne spojrzenie pokazuje jednak, że nadal jest sporo do zrobienia. Według danych Międzynarodowej Federacji Robotyki (International Federation of Robotics), gęstość robotyzacji w Polsce jest poniżej średniej światowej. Pod tym względem stoimy gorzej niż nasi sąsiedzi z Europy Środkowej i Wschodniej. Wyprzedzają nas Węgry, Słowacja, a najbardziej dynamicznie Czechy. Optymistyczne jest to, że Polska razem z Czechami notuje obecnie najwyższy wzrost liczby wdrożeń w regionie i w całej Europie.

Jeśli chodzi o automatyzację polskiego przemysłu, zmiany następują bardzo dynamicznie. Globalne spojrzenie pokazuje jednak, że w porównaniu z innymi krajami jest nadal sporo do zrobienia. W światowym zestawieniu najbardziej zrobotyzowanych krajów od wielu lat przoduje Korea Południowa. Za nią znajduje się Singapur. Państwa, które w powszechnej wyobraźni najczęściej kojarzą się z robotyzacją, takie jak Stany Zjednoczone, Japonia i Niemcy, mają w połowie tak dobre wyniki. Najsilniej pod względem gęstości robotyzacji rozwijają się Chiny.

Polskie firmy wciąż mają w obszarze robotyzacji wiele do zrobienia, dlatego warto przyjrzeć się temu, jakie błędy popełniają najczęściej przedsiębiorcy wdrażający rozwiązania nastawione na automatyzację i robotyzację, a w ślad za tym rozważyć możliwe sposoby ich unikania.

Błąd 1.: brak jasno określonego celu biznesowego

Wdrożenie robota przemysłowego jest odpowiedzią na określoną potrzebę. Może to być potrzeba zwiększenia wydajności, konieczność ograniczenia kosztów albo chęć poprawy warunków pracy. Pierwszym krokiem jest więc określenie problemu, który robotyzacja ma rozwiązać.

Zanim jeszcze nastąpi inwestycja, zarząd musi odpowiedzieć sobie na pytanie, w jakim zakresie automatyzacja czy robotyzacja pomoże w realizacji strategii firmy, jak poprawi jakość produktu, zwiększy wydajność linii produkcyjnej, zminimalizuje straty materiałów czy ograniczy koszty wynikające z przestojów.

Musi wiedzieć, jak wszystkie te korzyści przełożą się na wynik biznesowy całego przedsiębiorstwa.

Błąd 2.: brak analizy technicznej i biznesowej przed inwestycją

Zanim firma przejdzie do testowania zrobotyzowanego stanowiska, konieczne jest odpowiednie przygotowanie całego projektu. Od czego zatem zacząć? Pierwszym i najważniejszym warunkiem udanej inwestycji jest opracowanie wytycznych dla projektu. Takie założenia powinien przygotować technolog pracujący w firmie, w której mają być montowane stanowiska zrobotyzowane. To on najlepiej zna procesy, potrzeby oraz problemy, których rozwiązaniem ma „zająć się” robot. Następnie konieczna jest dokładna analiza. Proces analizy technicznej inwestycji powinien zakończyć się spisaniem założeń, określeniem koncepcji i poziomu budżetu. W następnym kroku należy przeanalizować wdrożenie pod względem biznesowym.

Skoro jest to inwestycja, to musi przynieść określone zyski. Analizując wpływ robota na efekty funkcjonowania przedsiębiorstwa, należy zweryfikować opłacalność inwestycji.

W tym momencie konieczne jest sprecyzowanie budżetu oraz zakresu prac. W zależności od wyników analiz oba te parametry można zwiększać lub zmniejszać, tak aby uzyskać optymalny rezultat.

Błąd 3.: przeznaczenie zbyt krótkiego czasu na testy stanowiska

Planując usprawnianie procesów w firmie, należy wziąć pod uwagę czas na testy, na dokładne dopracowanie danej aplikacji. W zależności od jej złożoności takie testy mogą trwać od kilku tygodni do kilku miesięcy. Przykładem udanej realizacji w tym obszarze była instalacja robotów spawalniczych w firmie produkującej bramy i ogrodzenia. Największym wyzwaniem w projekcie okazało się wprowadzenie automatyzacji dla produkcji nieseryjnej, czyli takie skonfigurowanie systemu, by automatyczną produkcję móc szybko przekierować na nowe tory, tak by zaspokoić potrzeby indywidualnych klientów. Dlatego w firmie powstał pomysł, aby na sali produkcyjnej pojawiły się dwa współpracujące ze sobą roboty. Podczas implementacji nowego rozwiązania nie obyło się bez przeszkód. Głównym wyzwaniem stał się czas realizacji. Wdrożenie było unikatowe, w związku z tym inżynierowie stanęli przed zadaniem przygotowania prototypów, a to oznaczało sporą dozę nieprzewidywalności. Nie wszystko udawało się za pierwszym razem. Właśnie dlatego jednym z głównych wyzwań było zmieszczenie się w zaplanowanym harmonogramie i w założonym czasie.

Kiedy buduje się rozwiązanie mające zaspokoić indywidualne potrzeby klienta, wymaga ono uwzględnienia w harmonogramie prac odpowiednio długiego czasu na testy stanowiska.

Finalnie robotyzacja produkcji zapewniła wzrost wydajności, pozwoliła poprawić jakość oraz ustabilizować procesy technologiczne, a dodatkowo skróciła czas wykonywania czynności. Zastosowanie robotyzacji pozwoliło na zwiększenie wydajności etapu produkcji o prawie 300%, dzięki czemu przestał on być wąskim gardłem w całościowym procesie wytwarzania.

Błąd 4.: brak skalowalności maszyny

Inwestycja w jednego robota to tylko początek – tak naprawdę można taką inwestycję potraktować jako „etap zwiadowczy”. Dość często wśród przedsiębiorców panuje przekonanie, że robot rozwiąże wszystkie problemy, z jakimi się borykają: poprawi wydajność produkcji, powtarzalność produkowanych elementów, zniweluje przestoje. To wszystko jest możliwe do osiągnięcia, pod warunkiem że na inwestycję w robota spojrzymy jak na element procesu.

Stąd ogromną rolę przy projektowaniu i budowie zrobotyzowanych systemów odgrywa integracja samego robota z pozostałymi elementami składowymi systemu. Polega ona między innymi na zsynchronizowaniu ruchów robota z procesem, który jest przez niego realizowany.

Każdy proces technologiczny, taki jak spawanie, pakowanie czy malowanie, wymaga odpowiedniej sekwencji czynności, które muszą być zrealizowane z zachowaniem właściwych warunków. Pewien klient z branży meblarskiej chciał spawać detale do produkcji mebli za pomocą robota. Założył, że wszystkie przygotowywane na wcześniejszym etapie produkcji detale są takie same. Dopiero praca robota wykazała odstępstwa, które nie zapewniają powtarzalności produkcji. Okazało się bowiem, że robot ma problemy ze spawaniem, gdyż spawy są albo za małe, albo za duże. Cofnięcie się do maszyny, która wycinała elementy do spawania, pozwoliło skorygować proces na wcześniejszym etapie. Dzięki temu udało się wyeliminować błędy, a wydajność produkcji wzrosła czterokrotnie.

Doświadczenie pokazuje, że przedsiębiorcy często nie zadają sobie pytań: Jakie wymagania powinna spełnić linia do spawania za rok, za pięć lat? Czy robot jest częścią większej układanki? Czy i jak możemy poprawić wydajność pracy robota? Jak wyglądają procesy produkcji u dostawców? Czy dzięki wprowadzanej robotyzacji będzie można przesunąć pracowników do pracy na innych stanowiskach? Odpowiedź na te pytania jest kluczowa dla powodzenia procesu robotyzacji.

Błąd 5.: założenie bezobsługowości stanowiska

Nie możemy zakładać, że stanowisko zrobotyzowane nie wymaga osób do jego obsługi. Stoi to w sprzeczności z realiami, bowiem nadzór nad pracą maszyn i robotów nadal pozostaje rolą inżyniera.

Przekazanie powtarzalnych czynności robotowi idzie w parze z koniecznością właściwego zaprogramowania urządzeń, stałego monitorowania ich pracy oraz kontroli na każdym etapie, za co odpowiadają ludzie, którzy muszą posiadać odpowiednie kompetencje.

Robotyzacja stwarza zatem szansę na rozwój pracowników. Inwestycjom w maszyny muszą towarzyszyć inwestycje w ludzi, co pozwala osiągać synergiczne efekty. Najlepsze możliwości do wytworzenia dodatkowej wartości dla przedsiębiorstwa, jakie niesie przemysł 4.0, kryją się w połączeniu wizji i umiejętności zarządczych z inżynierską i operacyjną wiedzą, wyobraźnią i umiejętnościami zastosowania technologii. Zatem jedną z kluczowych grup, która daje sposobność do skutecznego korzystania z otwierających się możliwości, są inżynierowie.

Poza oczywistym obszarem konkretnej wiedzy, która musi być na bieżąco aktualizowana, bardzo ważne jest kształtowanie umiejętności „miękkich” inżynierów, związanych m.in. z pracą zespołową, sposobem realizacji projektów i rozwiązywaniem problemów. Połączenie tych dwóch aspektów charakteryzuje specjalistów potrafiących pracować w nowoczesnych fabrykach. Dziś szczególnie cenione są otwartość na zmiany, szybkość w działaniu i elastyczność. Tego inżynier uczy się w organizacji, również za sprawą dostępnych programów rozwoju, i to w istocie pozwala mu stać się inżynierem 4.0.

Na etapie przygotowania inwestycji konieczne jest zatem właściwe przygotowanie zespołu projektowego z ludźmi, zarówno ze strony klienta, jak również ze strony firmy, która dostarcza technologie. To daje gwarancję sukcesu.

Błąd 6.: liczenie ROI na inwestycji w R&D

Trzeba rozgraniczyć, kiedy inwestycja jest inwestycją R&D, a kiedy nie. Robotyzacyjne projekty R&D często wiążą się z przygotowaniem unikatowej instalacji, będącej odpowiedzią na specyficzne potrzeby klienta; takiej aplikacji wcześniej nie było. Potrzebne jest uwzględnienie wielu dodatkowych parametrów i spojrzenie na całość jak na proces, który nie ogranicza się tylko do zainstalowania robota na linii produkcyjnej, mającego ułatwić jakąś czynność, np. pakowanie. W inwestycjach typu R&D dokładne wyliczenie ROI jest bardzo trudne – warto w takich projektach oszacować i ustanowić budżet obsługi ryzyka i zarządzać nim w trakcie projektu.

Przekazanie powtarzalnych czynności robotowi idzie w parze z koniecznością właściwego zaprogramowania urządzeń, stałego monitorowania ich pracy oraz kontroli na każdym etapie, za co odpowiadają ludzie.

Dobre praktyki

Warto wskazać dobre praktyki inwestowania w robotyzację, które będą zaprzeczeniem najczęściej popełnianych błędów. Są to:

- Zdefiniuj cel biznesowy.

- Przeprowadź szczegółową analizę techniczną i finansową inwestycji.

- Zaplanuj czas na testy.

- Projektuj technologię z myślą o rozwoju i skalowaniu.

- Rozwiń kompetencje obsługi oraz inżynierów przed i w trakcie wdrożenia.

- Akceptuj ryzyko związane z charakterem R&D projektu.

Nie wiesz jak zacząć? Zrób pierwszy krok i dowiedz się więcej