Treści

3 kluczowe elementy fabryk przyszłości

3 kluczowe elementy fabryk przyszłości

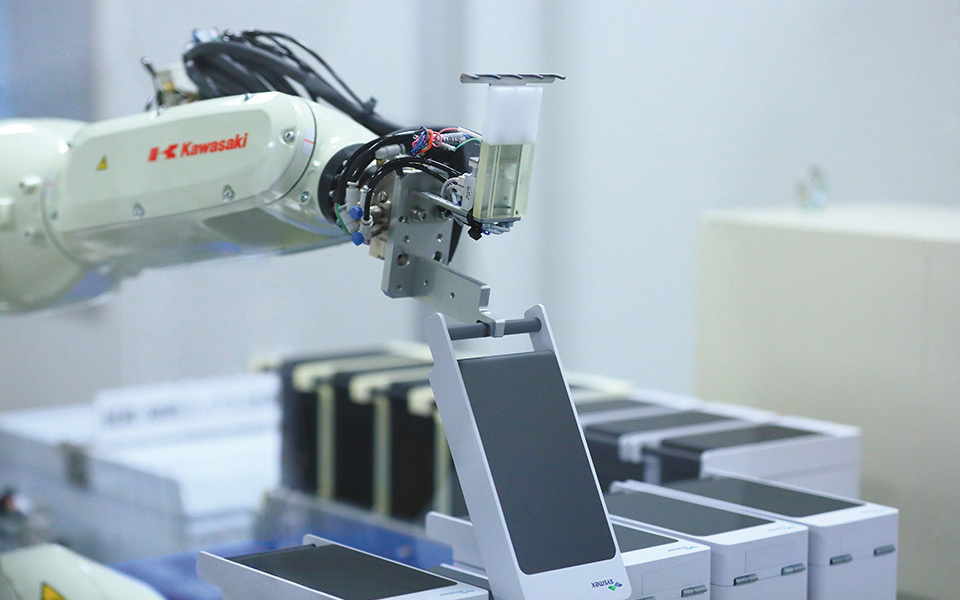

Stosowane w fabrykach przyszłości urządzenia niewątpliwie ułatwiają codzienną pracę firm. Dzięki wdrożeniu nowoczesnej technologii i specjalnego oprogramowania możliwe staje się optymalne wykorzystanie posiadanych zasobów, szybsze reagowanie na zmiany czy eliminowanie problemów nawet przed ich wystąpieniem. To wszystko składa się na 3 kluczowe korzyści, które płyną ze wdrażania nowych technologii wewnątrz firm produkcyjnych.

1. Dane w fabryce przyszłości – przewidywanie i przeciwdziałanie awariom

Nowoczesne urządzenia w fabrykach przyszłości przechwytują coraz większe ilości danych. Mogą być one wykorzystywane do skutecznego przeciwdziałania niektórym sytuacjom zakłócającym prawidłową pracę. Dzięki uczeniu maszynowemu i przeprowadzanym w czasie rzeczywistym analizom zastosowane systemy mogą dostrzegać potencjalne zagrożenia i natychmiastowo im zapobiegać.

Ma to szczególne zastosowanie w kontekście ostrzegania przed pojawieniem się awarii. Czujniki, takie jak te zamontowane w urządzeniach IICS (na przykład CPE400), cały czas rejestrują prawidłowość funkcjonowania poszczególnych elementów i w przypadku wykrycia jakichkolwiek problemów, natychmiastowo informują użytkownika. Pomaga to wymienić uszkodzone fragmenty maszyn, zmniejszając prawdopodobieństwo wystąpienia większej awarii i unieruchomienia produkcji.

Co więcej – systemy (na przykład SCADA) uczą się także typowych zachowań i czasu zużycia poszczególnych komponentów. Na tej podstawie, śledząc przebieg pracy maszyn, potrafią oszacować, kiedy będzie konieczna wymiana którejś z części. Pozwala to utrzymać ciągłość produkcji oraz wyeliminować straty, które pojawiłyby się w momencie przestoju.

2. Zdalna obsługa dzięki fabryk przyszłości Internetowi Rzeczy

Wraz z rozwojem Internetu Rzeczy (a w szczególności Przemysłowego Internetu Rzeczy – IIoT), wzrastają możliwości urządzeń używanych w fabrykach przyszłości. Stosowane systemy przydają się bowiem nie tylko do monitorowania pracy, ale także do całkowitego przejęcia kontroli nad maszynami, nawet będąc z dala od nich. Nie jest konieczny fizyczny kontakt pracownika z obsługiwanym sprzętem. Wystarczy dedykowany software i dostęp do Internetu.

Taki sposób obsługi wpływa nie tylko na wygodę użytkowania, ale także usprawnia pracę i ogranicza koszty. Wykwalifikowany pracownik może bowiem kontrolować działanie maszyny, będąc z daleka od przedsiębiorstwa produkcyjnego. Nie musi przyjeżdżać, aby podjąć nagłe decyzje czy zmienić parametry produkcji. Mając dostęp do specjalnego oprogramowania, wszystkie czynności może wykonać zdalnie.

Stosowanie Internetu Rzeczy w fabryce to ponadto niezwykle cenna możliwość w czasach pandemii. Poprzez zdalne zarządzanie maszynami wewnątrz fabryki przyszłości eliminuje się konieczność przebywania na halach produkcyjnych. Zmniejsza to tym samym liczbę osób, których fizyczna obecność w przedsiębiorstwie produkcyjnym jest niezbędna.

3. Oprogramowanie w fabrykach przyszłości

Nowoczesne urządzenia wewnątrz przedsiębiorstw produkcyjnych potrafią analizować warunki funkcjonowania i zbierać na ten temat odpowiednie dane. Na ich podstawie z powodzeniem mogą oszacować zmiany, które mogą poprawić sposób funkcjonowania i usprawnić procesy produkcyjne. Nie wymaga to ręcznego analizowania parametrów i stanów pracy – wszystkie kluczowe informacje może bowiem przetworzyć zastosowane oprogramowanie.

Warto także zwrócić uwagę na to, że nowoczesny software w fabryce przyszłości nie skupia się tylko na pojedynczych urządzeniach. Obejmuje holistycznie wszystkie maszyny i dopiero w taki sposób dopasowuje optymalne parametry pracy.

Oprogramowanie w firmach produkcyjnych z dużą skutecznością „pilnuje” nie tylko bieżącego działania i ciągłego ulepszania parametrów funkcjonowania. Pozwala także na przypominanie o cyklicznych, terminowych przeglądach. Wymusza również odpowiednią konserwację poszczególnych komponentów czy utrzymywania stanowiska pracy w stanie niezbędnym do prawidłowego działania.

Jednym ze sposobów na wdrożenie tego typu aktywności jest implementacja w przedsiębiorstwie produkcyjnym systemów MES. To oprogramowanie, które bez przerwy monitoruje pracę urządzeń wewnątrz fabryk, pozwalając nie tylko na przeciwdziałanie awariom, ale także zdalne zarządzanie każdą z maszyn.

Za pomocą MES można zachować optymalne parametry funkcjonowania przy jednoczesnym utrzymaniu najwyższego poziomu bezpieczeństwa działania, minimalizując sytuacje powstawania przestojów. Oprócz tego, dzięki ciągłemu uczeniu się bieżącego działania, możliwe jest wdrożenie rozwiązań wpływających na zwiększenie efektywności pracy.

Więcej o systemach MES przeczytacie na tej stronie.